1.本发明涉及一种导气元件及使用导气元件的气雾散发装置,特别涉及用于气雾散发装置使用过程中将储液元件外部的空气补充到储液元件内的导气元件。

背景技术:

2.气雾散发装置被广泛应用于日常生活的各个领域,如电子烟、电香薰等,常见的一种结构是在气雾散发装置中安装加热元件,典型的如缠绕电热丝的导液芯体,导液芯体的两端浸泡在液体中,常见的导液芯体为玻纤束或棉纤维束。当气流通过雾化装置的同时加热元件加热,液体被雾化并被气流带出,随着液体的消耗,储液元件中需要补充空气,使储液元件维持适当的压力,从而让液体能顺利地传导至加热元件并被雾化消耗。现有技术由于对储液元件的空气补充缺乏精密控制,导致雾化的稳定性较差,比如当加热元件上的液体过量时,雾化时容易发生爆油;当加热元件上的液体不足时,雾化时容易发生焦糊。

技术实现要素:

3.为解决现有技术中存在的问题,本发明提出一种导气元件,用于气雾散发装置中,所述导气元件为所述气雾散发装置的储液元件导气并控制进入所述储液元件中的空气量,所述导气元件的一侧具有接触储液元件中的液体并被液体浸润的导气元件第一表面,另一侧具有与储液元件外部的空气直接接触的导气元件第二表面,所述导气元件由双组分纤维粘结制成并形成三维网络结构,所述双组分纤维具有皮层和芯层。

4.进一步,所述导气元件的密度为0.03克/厘米

3-0.095克/厘米3。

5.进一步,所述导气元件的密度为0.045克/厘米

3-0.08克/厘米3。

6.进一步,所述导气元件的厚度为2毫米-15毫米。

7.进一步,所述双组分纤维的皮层和芯层为同心结构或偏心结构。

8.进一步,所述双组分纤维的芯层比皮层的熔点高20℃以上。

9.进一步,所述双组分纤维的皮层为聚乙烯、聚丙烯或其它聚烯烃。

10.进一步,所述双组分纤维的皮层为聚酰胺。

11.进一步,所述双组分纤维的皮层为聚酯。

12.进一步,所述导气元件同时兼具导液功能。

13.本发明还提供一种气雾散发装置,所述气雾散发装置包括电源、控制电路、加热元件、储液元件和前述的导气元件,所述导气元件第一表面接触储液元件中的液体并被液体浸润,所述导气元件第二表面与储液元件外部的空气直接接触,外部空气必须通过导气元件方能进入储液元件。

14.进一步,所述储液元件内的液体经导气元件传导给加热元件。

15.进一步,所述导气元件第二表面与所述加热元件的两端接触。

16.进一步,所述导气元件具有轴向贯穿所述导气元件的导气元件通孔630,所述加热元件包括导液芯体,所述导气元件通孔630的位置与所述加热元件的导液芯体的位置对应,

所述储液元件中的液体通过所述导气元件通孔630与所述加热元件的导液芯体直接接触。

17.进一步,所述加热元件包括缠绕电热丝的导液芯体,所述加热元件的导液芯体的两端弯折后穿过所述导气元件插入储液元件内,并直接与所述储液元件内的液体接触。

18.进一步,所述加热元件包括缠绕电热丝的导液芯体,所述加热元件的导液芯体设置在所述导气元件第二表面上,所述加热元件的导液芯体部分覆盖所述导气元件第二表面。

19.进一步,所述气雾散发装置还包括缓冲室,当外界环境变化时,从储液元件中导出的液体可以进入缓冲室。

20.导气元件由双组分纤维粘结制成要求的形状和尺寸,具有较好的弹性和强度,安装时不易褶皱或破碎,可以方便地在气雾散发装置中组装,容易实现装配自动化,提高效率,节省成本,尤其适合于制造量大的消费品,如电子烟等。由于双组分纤维粘结形成三维网络结构,导气元件中形成大量的互相连通的毛细孔,这种毛细孔有利于液体和气体在其中平稳地传导,提高储液元件气液交换的稳定性,从而提高雾化稳定性。

21.本发明的导气元件可以应用于各种电子烟烟液的雾化,还适用于电蚊香液体和空气清香剂的雾化。为让本发明的上述内容能更明显易懂,下文特举优选实施例,并结合附图,作详细说明如下。

附图说明

22.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

23.图1a为本发明所公开的第一实施例的导气元件的纵剖面图;

24.图1b为本发明所公开的第一实施例的导气元件的横截面图;

25.图1c是图1a和1b中的双组分纤维的一种截面放大示意图;

26.图1d是图1a和1b中的双组分纤维的另一种截面放大示意图;

27.图1e为本发明所公开的第一实施例的气雾散发装置的纵剖面图;

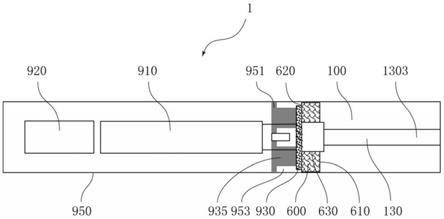

28.图2a为本发明所公开的第二实施例的一种气雾散发装置的纵剖面图;

29.图2b为本发明所公开的第二实施例的另一种气雾散发装置的纵剖面图;

30.图3为本发明所公开的第三实施例的气雾散发装置的纵剖面图;

31.图4为本发明所公开的第四实施例的气雾散发装置的纵剖面图;

32.图5a为本发明所公开的第五实施例的气雾散发装置的纵剖面图;

33.图5b是图5a中a-a处的横截面图。

具体实施方式

34.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

35.现在参考附图介绍本发明的示例性实施方式,然而,本发明可以用许多不同的形式来实施,并且不局限于此处描述的实施例,提供这些实施例是为了详尽地且完全地公开本发明,并且向所属技术领域的技术人员充分传达本发明的范围。对于表示在附图中的示

例性实施方式中的术语并不是对本发明的限定。在附图中,相同的单元/元件使用相同的附图标记。

36.本发明中导气元件的厚度被定义为导气元件接触储液元件内液体的部分和接触储液元件外空气部分之间的最短距离。

37.本发明中的熔点根据astm d3418-2015测定。

38.除非另有说明,此处使用的术语包括科技术语对所属技术领域的技术人员具有通常的理解含义。另外,可以理解的是,以通常使用的词典限定的术语,应当被理解为与其相关领域的语境具有一致的含义,而不应该被理解为理想化的或过于正式的意义。

39.第一实施例

40.图1a为本发明所公开的第一实施例的导气元件的纵剖面图;图1b为本发明所公开的第一实施例的导气元件的横截面图;图1c是图1a和1b中的双组分纤维的一种截面放大示意图;图1d是图1a和1b中的双组分纤维的另一种截面放大示意图;图1e为本发明所公开的第一实施例的气雾散发装置的纵剖面图。

41.如图1a至1e所示,根据本发明第一实施例的导气元件600,用于气雾散发装置1中,为储液元件100导气并控制进入储液元件100中的空气量,导气元件600的一侧具有接触储液元件100中的液体并被液体浸润的导气元件第一表面610,另一侧具有与储液元件100外部的空气直接接触的导气元件第二表面620,导气元件600由双组分纤维2粘结制成并形成三维网络结构,双组分纤维2具有皮层21和芯层22。

42.导气元件600的横截面可以根据储液元件100的内部空间设计成需要的形状,如半圆形、圆缺形、圆环形、椭圆环形等。

43.<导气元件的密度>

44.本实施例的导气元件600的密度为0.03-0.095克/厘米3,例如,0.03克/厘米3、0.045克/厘米3、0.05克/厘米3、0.065克/厘米3、0.07克/厘米3、0.08克/厘米3、0.095克/厘米3,优选的0.045-0.08克/厘米3。当密度小于0.03克/厘米3时,导气元件600难以制造,并且强度过小不易安装。当密度大于0.095/厘米3时,导气元件600中毛细空隙过小,被液体浸润后导气难度大,容易导致加热元件930供液不足而焦糊。在优选的0.045-0.08克/厘米3密度范围内,导气元件600具有最合适导气和导液性能,并且强度适中便于安装。

45.<导气元件的厚度>

46.导气元件600的厚度被定义为导气元件600接触储液元件100内液体的部分和接触储液元件100外部空气的部分之间的最短距离。导气元件600的厚度为2毫米-15毫米,例如2毫米、4毫米、6毫米、8毫米、10毫米、12毫米、15毫米,优选为4毫米-12毫米。当导气元件600的厚度小于2毫米时,导气元件600强度过小,不易安装。当导气元件600的厚度大于15毫米时,导气元件600在储液元件100中占过多的空间,并且厚度太大的导气元件600会影响导气效率。

47.<双组分纤维>

48.图1c是图1a和1b中的双组分纤维的一种放大截面示意图。如图1c所示,皮层21和芯层22为同心结构。图1d是图1a和1b中的双组分纤维的另一种放大截面示意图。如图1d所示,皮层21和芯层22为偏心结构。由同心结构的双组分纤维2制成的导气元件600刚性较大,由偏心结构的双组分纤维2制成的导气元件600弹性较好。

49.根据导气元件600的制造技术,双组分纤维2可选择长丝或短纤。优选,双组分纤维2的芯层22比皮层21的熔点高20℃以上。本实施例的导气元件600由皮芯结构双组分纤维2粘结制成,粘结方式可以为热粘结、粘结剂粘结或增塑剂粘结,优选为热粘结以获得纯净的导气元件600。双组分纤维2的芯层22比皮层21熔点高20℃以上,可以在纤维之间进行热粘结的时候使芯层22保持一定的刚性,便于制成空隙均匀的导气元件600。

50.双组分纤维2的皮层21可以为聚乙烯、聚丙烯等聚烯烃,也可以为聚酰胺、聚酯、聚乳酸或低熔点共聚酯等常见的聚合物。当皮层21为聚乙烯时,芯层22可以为聚丙烯、聚对苯二甲酸乙二醇酯简称pet等聚合物。当皮层21为聚酰胺时,芯层22可以为pet等。

51.制作本发明导气元件600的双组分纤维2的纤度介于1-30旦,例如,1旦、1.5旦、3旦、4.5旦、6旦、7.5旦、9旦、10旦、12旦、15旦、18旦、21旦、24旦、27旦、30旦,优选1.5-10旦。低于1旦的皮芯结构双组分纤维2制造困难,成本高。高于30旦的纤维制成的导气元件600毛细力不足,导液较差。介于1-30旦的皮芯结构双组分纤维2容易制作导气元件600,1.5-10旦皮芯结构双组分纤维2尤为合适,并且成本较低。

52.如图1c所示,在本实施例中,优选导气元件600由同心结构的双组份短维2经热粘结形成三维网络结构。皮层21为熔点125-135℃的聚乙烯,芯层22为熔点160-170℃左右的聚丙烯,制成的导气元件600的密度介于0.045-0.08克/厘米3,这种导气元件600具有较好的强度和弹性,便于安装,并具有较快的液体传导速度。这种导气元件600可以用于电子烟、电蚊香或电香薰。

53.<气雾散发装置>

54.如图1e所示,根据本实施例的气雾散发装置1包括电源910、控制电路920、加热元件930、储液元件100和上述的导气元件600,导气元件第一表面610接触储液元件100中的液体并被液体浸润,导气元件第二表面620与储液元件100外部的空气直接接触,外部空气必须通过导气元件600方能进入储液元件100。也就是说,储液元件100仅通过导气元件600控制进入储液元件100中的空气量。

55.储液元件100为气雾散发装置1中储存液体的部件,储液元件100中注入待雾化的液体,如电子烟烟油、大麻二酚溶液、空气清香剂等。在需要时被雾化,储液元件100中的液体直接与加热元件930接触或通过导气元件600传导给加热元件930。本实施例中储液元件100为金属或塑料制成的空腔,或者在空腔中填充储存液体的多孔材料。储液元件100具有轴向贯穿储液元件100的储液元件通孔130,储液元件通孔130用作气雾散发装置1的雾化气体逸出的气雾通道1303。

56.在本实施例中,储液元件通孔130是由远离加热元件930的小直径储液元件通孔和靠近加热元件930的大直径储液元件通孔组成。大直径储液元件通孔的周壁和储液元件100的外周壁之间形成导气元件600的环状安装空间。

57.导气元件600具有轴向贯穿导气元件600的导气元件通孔630,导气元件600通过导气元件通孔630套设在储液元件通孔130的大直径储液元件通孔的外周壁上,导气元件600与储液元件100的壁部之间不设置导气间隙,储液元件100仅通过导气元件600控制进入储液元件100中的空气量。

58.此外,大直径储液元件通孔的周壁和储液元件100的外周壁之间形成导气元件600的环状安装空间,可以局部封闭,仅留出部分安装空间。例如,将储液元件100的安装空间的

底部用底板封部四分之一,或者二分之一等,相应的,导气元件600形成为相适应的形状,例如四分之三圆柱状,或者二分之一圆柱状等。

59.气雾散发装置1还包括主机壳体950和主机隔板951,主机隔板951可以用于安装加热元件930,同时可将电源910和控制电路920等元件封装在气雾散发装置1的内部。

60.加热元件930的导线933穿过主机隔板951与电源910电连接。

61.气雾散发装置1还包括缓冲室953,当外界环境变化时,从储液元件100中导出的液体可以进入缓冲室953。缓冲室953是主机隔板951、主机壳体950、加热元件930、支撑部件935以及导气元件600所围成的空腔。在下述实施例中,主机隔板951和支撑部件935可以一体形成,也可以分体设置。在分体设置时,支撑部件935可以装配在主机隔板951上。

62.本实施例中,导气元件第二表面620与加热元件930接触,但加热元件930仅部分覆盖导气元件第二表面620,使得导气元件第二表面620能够与储液元件100外部的空气直接接触。储液元件100内的液体浸润导气元件第一表面610,并通过导气元件600将储液元件100中的液体传导给加热元件930。

63.当气雾散发装置1工作时,气流通过加热元件930的同时电热丝加热,从储液元件100中传导至加热元件930上的液体被雾化,并经气雾散发装置1的气雾通道1303逸出。加热元件930上消耗的液体由储液元件100通过导气元件600得到补充。由于导气元件600具有三维网络结构,这种结构具有大量毛细孔,储液元件100的液体能通过导气元件600迅速地传导至加热元件930,从而使加热元件930在工作时产生稳定的气雾。

64.随着雾化的进行,储液元件100中的液体被不断消耗,储液元件100中产生负压,储液元件100内外形成压差,当压差达到一定程度时,外部空气穿透导气元件600进入储液元件100,这一过程反复进行直至液体用完。

65.气雾散发装置1在储存和运输过程中遇到温度升高或环境压力减小时,储液元件100内空气膨胀,部分液体被挤出储液元件100。若在气雾散发装置1中设置缓冲室953,被挤出的液体可以进入缓冲室953,避免液体向外泄漏。

66.第二实施例

67.图2a为本发明所公开的第二实施例的一种气雾散发装置的纵剖面图;图2b为本发明所公开的第二实施例的另一种气雾散发装置的纵剖面图。本实施例与第一实施例结构相似,与第一实施例相同的部分在本实施例的描述中不再赘述。

68.本实施例中,储液元件100为塑料制成的空腔,储液元件100具有轴向贯穿储液元件100的储液元件通孔130,储液元件通孔130用作气雾散发装置1的雾化气体逸出的气雾通道1303。导气元件600具有轴向贯穿导气元件600的导气元件通孔630,导气元件600安装在储液元件通孔130的外周壁和储液元件100的外周壁之间,导气元件600与储液元件100的壁部之间不设置导气间隙,储液元件100仅通过导气元件600控制进入储液元件100中的空气量。

69.液体注入储液元件100中,导气元件第一表面610与储液元件100中的液体接触,导气元件第二表面620与加热元件930的两端接触。加热元件930包括缠绕电热丝的导液芯体,导液芯体为玻纤束或棉纤束。

70.导气元件600由同心结构的双组分纤维2经热粘结形成三维网络结构。导气元件600的密度0.07-0.095克/厘米3,厚度为2毫米。双组分纤维2为长丝,皮层21为聚酰胺,芯层

22为pet。

71.液体从储液元件100经导气元件600传导给加热元件930,工作时加热元件930中吸附的液体被雾化消耗,储液元件100中的液体经导气元件600补充给加热元件930。

72.在图2a所示的实施例中,加热元件930的导液芯体由主机隔板951和支撑部件935所支撑,并使得导液芯体两端的弯折部分基本与导液芯体未弯折的部分垂直。

73.在图2b所示的实施例中,加热元件930的导液芯体由支撑部件935所支撑,并使得导液芯体两端的弯折部分基本与导液芯体未弯折的夹角大于90度。支撑部件935是中空为圆台的柱体,该圆台靠近主机隔板951的底面的面积小于远离主机隔板951的底面的面积。

74.第三实施例

75.图3为本发明所公开的第三实施例的气雾散发装置的纵剖面图;本实施例与第一实施例结构相似,与第一实施例相同的部分在本实施例的描述中不再赘述。

76.本实施例中,加热元件930包括表面印刷厚膜发热体的多孔或硬质陶瓷,以及贯穿支撑部件935的导液芯体,导液芯体可以是玻纤束或棉纤束,支撑部件935优先诸如硅胶等耐高温材料。导液芯体的一端与厚膜发热体接触,即厚膜发热体被陶瓷和导液芯体夹在中间。导液芯体的另一端与储液元件100中的液体接触。

77.本实施例中,储液元件100为金属或塑料制成的空腔,储液元件100还包括储液元件壳体110,气雾散发装置1的主机壳体950与储液元件壳体110之间的间隙形成气雾通道1303。

78.本实施例中,储液元件100靠近加热元件930的端部形成有开口,导气元件600安装在该端部的开口中,由此封堵该开口。导气元件600具有轴向贯穿导气元件600的导气元件通孔630,导气元件通孔630的位置与加热元件930的导液芯体的位置对应,储液元件100中的液体通过导气元件通孔630与加热元件930的导液芯体直接接触。

79.导气元件第一表面610与储液元件100的液体接触并被液体浸润。支撑部件935局部覆盖导气元件第二表面620,使得导气元件第二表面620能够与储液元件100外部的空气直接接触。

80.导气元件600由偏心结构的双组分纤维2经热粘结形成三维网络结构,皮层21为聚丙烯,芯层22为pet,导气元件600密度为0.05-0.08克/厘米3,厚度为5毫米-9毫米。

81.本实施例中,储液元件100内的液体直接传导给加热元件930的导液芯体。工作时,厚膜加热至设计的温度,导液芯体中的液体被雾化消耗,并直接从储液元件100得到补充。液体消耗时储液元件100中负压升高,当储液元件100内外的压差达到一定值时,储液元件100外部的空气穿过导气元件600补充到储液元件100中,从而将储液元件100内的压力维持在一定范围,使液体能在加热元件930的导液芯体中稳定传导,雾化能顺畅进行。

82.第四实施例

83.图4为本发明所公开的第四实施例的气雾散发装置1的纵剖面图。本实施例与第一实施例结构相似,与第一实施例相同的部分在本实施例的描述中不再赘述。

84.本实施例中导气元件600由皮芯结构的双组分纤维2经热粘结形成三维网络结构。导气元件600的皮层21为聚酯,如聚丙交酯、聚对苯二甲酸丙二酯、聚对苯二甲酸丁二酯、或聚对苯二甲酸乙二酯的共聚酯,芯层为pet,制成的导气元件600厚度为8-15毫米,密度介于0.035-0.075克/厘米3。

85.本实施例中,储液元件100为塑料制成的空腔,储液元件100具有轴向贯穿储液元件100的储液元件通孔130,储液元件通孔130用作气雾散发装置1的雾化气体逸出的气雾通道1303。导气元件600具有轴向贯穿导气元件600的导气元件通孔630,导气元件600安装在储液元件通孔130的外周壁和储液元件100的外周壁之间,导气元件600与储液元件100的壁部之间不设置导气间隙,储液元件100仅通过导气元件600控制进入储液元件100中的空气量。

86.导气元件第一表面610接触储液元件100内的液体并被液体浸润,导气元件第二表面620接触储液元件100外部的空气。加热元件930包括缠绕电热丝的导液芯体,如玻纤束,加热元件930的导液芯体的两端弯折后穿过导气元件600插入储液元件100内,并直接与储液元件100内的液体接触。

87.工作时,加热元件930中的电热丝升温,加热元件930上的液体被雾化消耗,并能够从储液元件100得到补充。液体消耗时储液元件100中负压升高。当储液元件100内外的压差达到一定值时,储液元件100外部的空气穿过导气元件600补充到储液元件100中,从而将储液元件100内的压力维持在一定范围,使液体能在加热元件930的导液芯体中稳定传导,雾化能顺畅进行。

88.第五实施例

89.图5a为本发明所公开的第五实施例的气雾散发装置的纵剖面图;图5b是图5a中a-a处的横截面示意图。本实施例与第一实施例结构相似,与第一实施例相同的部分在本实施例的描述中不再赘述。

90.本实施例中导气元件600由皮芯结构的双组分纤维2经热粘结形成三维网络结构。导气元件600的皮层21为聚乙烯,芯层为聚丙烯,制成的导气元件600厚度为4-12毫米,密度介于0.045-0.08克/厘米3。

91.本实施例中,储液元件100为塑料制成的空腔,储液元件100具有轴向贯穿储液元件100的储液元件通孔130,储液元件通孔130用作气雾散发装置1的雾化气体逸出的气雾通道1303。导气元件600具有轴向贯穿导气元件600的导气元件通孔630,导气元件600安装在储液元件通孔130的外周壁和储液元件100的外周壁之间,导气元件600与储液元件100的壁部之间不设置导气间隙,储液元件100仅通过导气元件600控制进入储液元件100中的空气量。本实施例中,加热元件930包括为缠绕电热丝的导液芯体,如玻纤束,导气元件600第一表面610接触储液元件100内的液体并被液体浸润。导液芯体由支撑部件935支撑并夹持,且导液芯体折弯后的弯折部分被保持在导气元件600和支撑部件935的侧壁之间,导气元件第二表面620与储液元件100外部的空气直接接触。

92.工作时,加热元件930中的电热丝升温,加热元件930上的液体被雾化消耗,并能够从储液元件100得到补充。液体消耗时储液元件100中负压升高,当储液元件100内外的压差达到一定值时,外部空气穿过导气元件600或者外部空气透过导液芯体后穿过导气元件600,补充到储液元件100中,从而将储液元件100内的压力维持在一定范围,使液体能在加热元件930的导液芯体中稳定传导,雾化能顺畅进行。

93.本实施例适合于扁平状的主机壳体950,导气元件600包括两片导气元件600,每片导气元件600的横截面的形状为圆弧和直线围成的平面。导气元件600设置在支撑部件935和储液元件壳体110之间,使得外部空气必须通过导气元件600方能进入储液元件100。

94.在本实施例中,储液元件壳体110和主机壳体950可以一体形成,也可以分体形成。

95.综上,本发明涉及的用于气雾散发装置的导气元件由双组分纤维粘结制成,能广泛应用于各类气雾散发装置。导气元件具有较好的强度,适合自动化组装。导气元件能将储液元件内的压力稳定在一定的水平,提高雾化效率和稳定性。上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何本领域技术人员皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,本领域技术人员在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。