1.本发明涉及烟用香料制备领域,更具体地,涉及一种利用废弃烟叶制备烟用香料的方法及烟用香料的应用。

背景技术:

2.随着烟草种植面积和烟叶产量的增加,在烟叶收购、运输和行业加工生产中产生的废弃烟叶大量堆积、难以处理,造成了环境污染和资源浪费,无害化处理成本高。合理利用这些废弃烟叶,不仅可以为卷烟产品的研发提供原料来源,而且可以降低企业的生产成本,减少环境污染。

3.目前,废弃烟叶主要用于生产烟草薄片,其产能远不足以消耗数量如此庞大的废弃烟叶,如何充分利用这些废弃烟叶仍然存在一定的技术问题。

4.烟草提取物作为中式卷烟调香最重要的香原料之一,具有强化烟草特征香气、提升卷烟感官品质的作用。卷烟工业企业通过合理利用烟草提取物,既可在一定程度上缓解其优质烟叶原料供给不足的矛盾,又能在很大程度上充分利用这些废弃烟叶。

5.超高压提取技术是一种具有操作简单、省时、环保适合规模化生产等诸多优势的方法,其操作过程在常温或低于常温下进行,有利于保护热敏感性成分,特别适合烟草提取物的制备。

6.因此,如何提供一种可有效利用废弃烟叶制备烟用香料的方法成为本领域亟需解决的技术难题。

技术实现要素:

7.本发明的一个目的是提供一种利用废弃烟叶制备烟用香料的方法的新技术方案。

8.根据本发明的第一方面,提供了一种利用废弃烟叶制备烟用香料的方法。

9.该利用废弃烟叶制备烟用香料的方法包括如下步骤:

10.步骤(1):对废弃烟叶进行粉碎处理;

11.步骤(2):采用溶剂对第一份废弃烟叶进行萃取处理,得到烟叶提取液,其中,溶剂为体积百分含量为45

‑

60%的乙醇,温度为100

‑

120℃,萃取时间为5

‑

8h,溶剂的质量与废弃烟叶的质量之比为1:(10

‑

15);

12.步骤(3):对烟叶提取液进行过滤、减压蒸馏处理,得到烟叶浓缩液;

13.步骤(4):对第二份废弃烟叶进行超高压提取处理,得到超高压处理液,其中,超高压提取处理的压力为50

‑

300mpa,保压时间为3

‑

8min,卸压时间为10

‑

30s,第二份废弃烟叶与第一份废弃烟叶的质量比为1:1;

14.步骤(5):将烟叶浓缩液稀释处理后得到的稀释液和超高压处理液混合后与氨基酸混匀,调节ph至8

‑

10,于惰性气体氛围中高温高压反应得到香料液,其中,高温高压反应的温度为150

‑

250℃,压力为0.5

‑

2.5mpa,反应时间为2

‑

4h;

15.步骤(6):将香料液的ph调至5

‑

7后进行真空冷冻干燥处理,得到烟用香料。

16.可选的,所述步骤(1)中的粉碎处理后的废弃烟叶的平均尺寸为50

‑

100目。

17.可选的,所述步骤(3)中的减压蒸馏处理的温度为45℃,压力为0.05mpa,时间为40

‑

60min。

18.可选的,所述步骤(4)中在对第二份废弃烟叶进行超高压处理前,先对第二份废弃叶进行浸泡处理。

19.可选的,所述浸泡处理中第二份废弃烟叶和水的质量比为1:(3

‑

4),时间为1

‑

2h,温度为40

‑

60℃。

20.可选的,所述步骤(5)中的稀释液根据烟叶浓缩液和水的体积比为1:(3

‑

5)获得。

21.可选的,所述步骤(5)中的氨基酸为甘氨酸、丙氨酸、亮氨酸和色氨酸中的至少一种,氨基酸与稀释液和超高压处理液的体积之和的料液比为(1

‑

4):20,其中,料液比中料的单位为g,液的单位为ml。

22.可选的,氨基酸与稀释液和超高压处理液的体积之和的料液比为(2

‑

3):20。

23.可选的,所述步骤(6)中的真空冷冻干燥处理的参数如下:

24.冷冻温度为

‑

100

‑‑

20℃,真空压力为10

‑

100pa。

25.根据本发明的第二方面,提供了一种本公开所述的利用废弃烟叶制备烟用香料的方法制得的烟叶香料的应用,其中,烟用香料的添加量为1

‰‑3‰

。

26.本发明具有以下优点:

27.(1)以废弃烟叶为原料,为卷烟工业企业在生产中会产生的烤烟废弃烟叶充分利用提供了一种新思路,不仅可以减少对环境造污染压力,还可以节约成本,提高产品的工业价值。

28.(2)烟用香料中吡嗪的含量和糠醛的含量高,用于卷烟加香中,能够赋予卷烟烘烤香,提升卷烟甜润口感,提升卷烟产品的香气、减少刺激和残留,具有潜在的应用价值。

29.(3)烟用香料的香味物质种类丰富,香气强度更高,能够与烟香更好的协调,适用于加热不燃烧卷烟应用。

具体实施方式

30.现在将详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

31.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

32.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

33.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

34.本公开提供的利用废弃烟叶制备烟用香料的方法,包括如下步骤:

35.步骤(1):对废弃烟叶进行粉碎处理。

36.为了达到更好的处理效果,步骤(1)中的粉碎处理后的废弃烟叶的平均尺寸为50

‑

100目。

37.步骤(2):采用溶剂对第一份废弃烟叶进行萃取处理,得到烟叶提取液,其中,溶剂

为体积百分含量为45

‑

60%的乙醇,温度为100

‑

120℃,萃取时间为5

‑

8h,溶剂的质量与废弃烟叶的质量之比为1:(10

‑

15)。

38.步骤(3):对烟叶提取液进行过滤、减压蒸馏处理,得到烟叶浓缩液。

39.步骤(3)中的减压蒸馏处理的温度为45℃,压力为0.05mpa,时间为40

‑

60min。

40.步骤(4):对第二份废弃烟叶进行超高压提取处理,得到超高压处理液,其中,超高压提取处理的压力为50

‑

300mpa,保压时间为3

‑

8min,卸压时间为10

‑

30s,第二份废弃烟叶与第一份废弃烟叶的质量比为1:1。

41.为了达到更好的超高压提取处理效果,步骤(4)中在对第二份废弃烟叶进行超高压处理前,先对第二份废弃叶进行浸泡处理。

42.具体实施时,浸泡处理中第二份废弃烟叶和水的质量比可为1:(3

‑

4),时间可为1

‑

2h,温度可为40

‑

60℃。

43.步骤(5):将烟叶浓缩液稀释处理后得到的稀释液和超高压处理液混合后与氨基酸混匀,调节ph至8

‑

10,于惰性气体氛围中高温高压反应得到香料液,其中,高温高压反应的温度为150

‑

250℃,压力为0.5

‑

2.5mpa,反应时间为2

‑

4h。稀释处理有利于提高后续美拉德反应的效率。

44.具体实施时,可采用1

‑

5mol/l的氢氧化钠水溶液或氢氧化钾水溶液来调节ph。

45.步骤(5)中的稀释液根据烟叶浓缩液和水的体积比为1:(3

‑

5)获得。

46.为了保证美拉德反应的效果,步骤(5)中的氨基酸为甘氨酸、丙氨酸、亮氨酸和色氨酸中的至少一种,氨基酸与稀释液和超高压处理液的体积之和的料液比为(1

‑

4):20,其中,料液比中料的单位为g,液的单位为ml。

47.为了提高烟用香料的烟香强度,氨基酸与稀释液和超高压处理液的体积之和的料液比为(2

‑

3):20。

48.步骤(6):将香料液的ph调至5

‑

7后进行真空冷冻干燥处理,得到烟用香料。

49.具体实施时,可采用柠檬酸水溶液、苹果酸水溶液和酒石酸水溶液来调节香料液的ph。

50.步骤(6)中的真空冷冻干燥处理的参数可如下:

51.冷冻温度为

‑

100

‑‑

20℃,真空压力为10

‑

100pa。

52.本公开还提供了一种利用废弃烟叶制备烟用香料的方法制得的烟叶香料的应用,其中,烟用香料的添加量为1

‰‑3‰

。

53.下述实施例中所使用的实验方法如无特殊说明,均为常规方法,所使用的材料和试剂,如无特殊说明,均可从商业途径得到,实验中使用的设备如无特殊说明,均为本领域技术人员熟知的设备。

54.实施例1

55.称量20g粉碎后的废弃烟叶(平均尺寸为100目),加入250ml圆底烧瓶中,加入200ml60%无水乙醇,萃取条件为:温度120℃,时间8h,溶剂质量与废弃烟叶质量之比为1:10。萃取结束后冷却至室温,过滤、收集滤液、减压蒸馏,得到烟叶浓缩液。根据烟叶浓缩液和水的体积比为1:4将烟叶浓缩液稀释,得到稀释液。

56.称量20g粉碎后的废弃烟叶(平均尺寸为100目),加入80g水在60℃下浸泡2h后进行超高压提取处理,得到超高压处理液,超高压提取处理的压力为200mpa,保压时间为

5min,卸压时间为20s。

57.将稀释液和超高压处理液混合,再与氨基酸(氨基酸与稀释液和超高压处理液的体积之和的料液比为3:20)、ph调节液(ph调节至9)混合后加入到500ml高压釜式反应器中,加盖密封,打开进气孔和出气孔,由进气孔充入氮气,内部空气由出气孔排出,之后关闭出气孔,再次充入氮气。调节高压釜式反应器温度为180℃,压力为1.0mpa,反应3.5h,自然冷却至室温。

58.将反应后的香料液的ph调至6后在

‑

80℃和25pa的条件下冷冻干燥,即得到烟用香料1。

59.将制备的烟用香料分别用agilent7890a

‑

5975c型气质色谱质谱联用仪(美国安捷伦科技有限公司)、agilent1290

‑

microtof qⅱ型液相色谱质谱联用仪(美国安捷伦科技有限公司)分析,发现烟用香料中的吡嗪的含量和糠醛的含量较高。

60.对比例1

61.称量20g粉碎后的废弃烟叶(平均尺寸为100目),加入250ml圆底烧瓶中,加入200ml60%无水乙醇,萃取条件为:温度120℃,时间8h,溶剂质量与废弃烟叶质量之比为1:10。萃取结束后冷却至室温,过滤、收集滤液、减压蒸馏,得到烟叶浓缩液。根据烟叶浓缩液和水的体积比为1:4将烟叶浓缩液稀释,得到稀释液。

62.将稀释液和氨基酸(氨基酸与稀释液的料液比为3:20)、ph调节液(ph调节至9)混合后加入到500ml高压釜式反应器中,加盖密封,打开进气孔和出气孔,由进气孔充入氮气,内部空气由出气孔排出,之后关闭出气孔,再次充入氮气。调节高压釜式反应器温度为180℃,压力为1.0mpa,反应3.5h,自然冷却至室温。

63.将反应后的香料液的ph调至6后在

‑

80℃和25pa的条件下冷冻干燥,即得到烟用香料1'。

64.对比例2

65.称量20g粉碎后的废弃烟叶(平均尺寸为100目),加入80g水在60℃下浸泡2h后进行超高压提取处理,得到超高压处理液,超高压提取处理的压力为200mpa,保压时间为5min,卸压时间为20s。

66.将超高压处理液与氨基酸(氨基酸与超高压处理液的料液比为3:20)、ph调节液(ph调节至9)混合后加入到500ml高压釜式反应器中,加盖密封,打开进气孔和出气孔,由进气孔充入氮气,内部空气由出气孔排出,之后关闭出气孔,再次充入氮气。调节高压釜式反应器温度为180℃,压力为1.0mpa,反应3.5h,自然冷却至室温。

67.将反应后的香料液的ph调至6后在

‑

80℃和25pa的条件下冷冻干燥,即得到烟用香料2'。

68.称取一定量的烟用香料1、1'和2',用乙醇和蒸馏水(体积比1:4)稀释成5%(质量百分比)的香料溶液,备用。称取100g未加烟用香料的加热不燃烧卷烟空白薄片丝,均匀平铺于干净的托盘中,将香料溶液均匀喷洒在薄片丝上,制得烟用香料占薄片丝比重为2.00

‰

的加料烟丝,密封放置2h。随后放入100℃烘箱烘干,用蒸馏水加湿至标准水分(12%),卷制成标准加热不燃烧卷烟用烟弹,平衡时间(湿度50%

±

2%,温度25

±

1℃)48h。通过器具的特殊加热源对烟弹进行加热,评吸结果见表1。

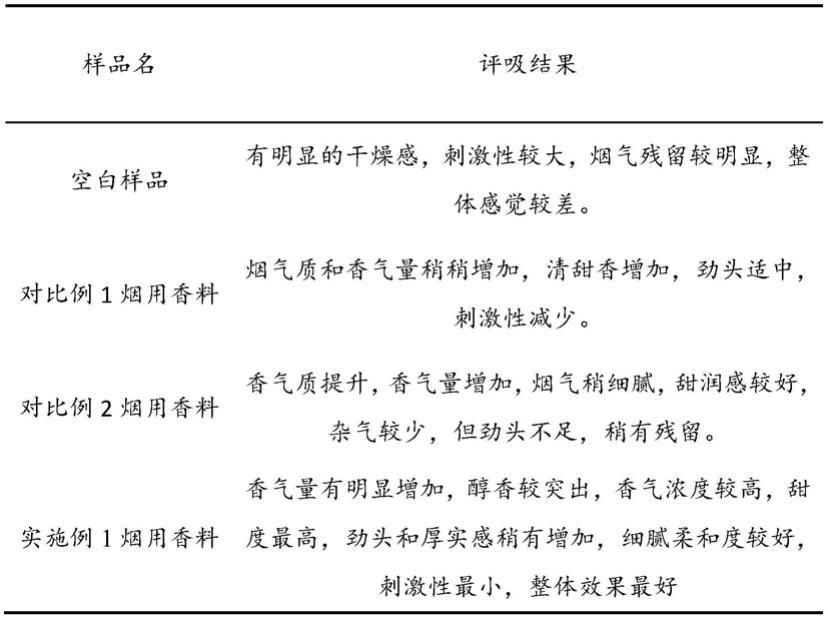

69.表1评吸结果

[0070][0071]

由表1的评吸结果可以看出,本公开的烟用香料均可提高加热卷烟的香气和整体舒适性,可有效改善和修饰加热不燃烧卷烟烟气,提升香气质和香气量,烟气细腻,甜润感提高。本公开的烟用香料用于卷烟加香中,能够赋予加热卷烟醇香特征,提升卷烟甜润口感,提升卷烟产品的香气、减少刺激和残留,具有潜在的应用价值。

[0072]

虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。