1.本发明涉及一种纺丝装置,属于静电纺丝技术领域。

背景技术:

2.自由液面静电纺丝作为新型的纺丝工艺,其纺丝原理与气泡静电纺丝相似,是利用高压电场所提供的静电力克服聚合物液面的表面张力,在聚合物页面形成泰勒锥,并进一步形成射流,射流在电场力的作用下被拉细成纳米纤维。因为这一过程中没有气泡的介入,故而克服了气泡静电纺丝气泡尺寸不可控,气泡破裂规律不可寻以及由此造成的纤维直径分布不均等缺点,同时还保存了气泡静电纺丝高产丝率的优点,但是,在要求制得的纤维膜为多种高聚物混纺的产品时,时常将两种或多种高聚物溶液进行混合时,聚合物分子链会相互纠缠,使得最终制备的产物不是理想型;或者混合以后溶液粘度过高,即使在高压电下依旧无法产生纤维。现有方案中,通过设置多个储液装置或将储液装置分隔成多个区域来实现多种高聚物混纺,但设置多个储液装置增加了纺丝装置体积与成本;使用隔板将储液装置进行分区,需在保证纺丝效率的同时保证不影响纤维的质量。

技术实现要素:

3.本发明的目的在于提供一种可以实现多种高聚物均匀混纺且纺丝效率高的纺丝装置。

4.为达到上述目的,本发明提供如下技术方案:一种纺丝装置,包括:

5.储液装置,所述储液装置为开设有棱锥形凹槽的棱柱形装置,所述棱锥形凹槽中设置有隔离机构,所述隔离机构将所述棱锥形凹槽分隔成至少两个纺丝区域;

6.供电装置,所述供电装置与所述棱柱形装置电连接,当所述供电装置供电时,盛放在所述棱柱形装置中的纺丝液在静电作用下产生射流;

7.旋转装置,设置在所述棱柱形装置下方;

8.至少两个供液装置,每个所述供液装置与所述棱柱形装置均连接有输液管;及

9.接收装置,设置在所述棱柱形装置上方以接收所述射流。

10.进一步地,所述棱柱形装置的中心轴线与所述棱锥形凹槽的中心轴位于同一轴线上。

11.进一步地,所述棱柱形装置为正棱柱,所述棱锥形凹槽为正棱锥。

12.进一步地,所述隔离机构的高度高于所述纺丝液的液面高度。

13.进一步地,所述隔离机构为绝缘挡板。

14.进一步地,所述棱柱形装置为铜制棱柱形装置。

15.本发明的有益效果在于:本技术通过设置棱锥形结构的凹槽盛放纺丝液,由于棱锥形凹槽的底端呈尖状结构,在电场的作用下,棱锥形凹槽底端的尖状结构放电使纺丝液中心易于形成射流,同时棱锥形凹槽的每个侧面均为斜面,斜面各处均能产生射流,提高了纺丝效率;通过在凹槽内设置隔离机构将凹槽分隔成多个纺丝区域,并通过旋转装置的匀

速转动,使不同纺丝的区域生成的纤维或微球到达接收装置的各个位置,以形成均匀的混合纤维或微球膜,从而实现多种高聚物的均匀混纺。

16.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

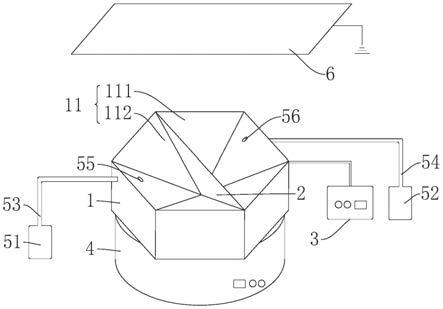

17.图1为本发明一实施例纺丝装置的结构示意图。

具体实施方式

18.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

19.请参见图1,本发明一实施例所示的纺丝装置包括储液装置1、供电装置3、旋转装置4、至少两个供液装置(未标号)及接收装置6。储液装置1为开设有棱锥形凹槽11的棱柱形装置,棱锥形凹槽11中设置有隔离机构2,隔离机构2将棱锥形凹槽11分隔成至少两个纺丝区域(未标号)。供电装置3与棱柱形装置1电连接,当供电装置3供电时,盛放在棱柱形装置1中的纺丝液(未图示)在静电作用下产生射流。旋转装置4设置在棱柱形装置1下方。每个供液装置与棱柱形装置1均连接有输液管(未标号)。接收装置6设置在棱柱形装置1上方以接收射流。由于棱锥形凹槽11的底端呈尖状结构,在电场的作用下,棱锥形凹槽11底端的尖状结构放电使纺丝液中心易于形成射流,同时棱锥形凹槽11的每个侧边均为斜面,斜面各处均能产生射流,提高纺丝效率,在棱锥形凹槽11内设置隔离机构2将棱锥形凹槽11分隔成至少两个纺丝区域,并通过旋转装置4的匀速转动,带动棱柱形装置1转动,使至少两个纺丝区域生成的纤维或微球可以到达接收装置6的各个位置,以形成均匀的混合纤维或微球膜,从而使得纺丝装置可以实现多种高聚物的均匀混纺。

20.棱柱形装置1的中心轴线与棱锥形凹槽11的中心轴位于同一轴线上。具体的,棱锥形凹槽11的形成方式为,自棱柱上底面的边缘向其中心点方向沿着该棱柱的高度方向向下进行切除,以形成多边形的漏斗形结构,该漏斗形结构即为棱锥形凹槽11

21.棱柱形装置1为正棱柱,棱锥形凹槽11为正棱锥。通常来说,正棱柱具有所有的侧棱都平行且相等,上底面和下底面是对应边互相平行的全等多边形的特性;正棱锥具有各条侧棱相等,侧面及对角面都是等腰三角形,每个侧面上的斜高都相等的特性。由于正棱柱与正棱锥的特性,使得棱锥形凹槽11上的每个斜面的倾斜角度和斜面大小均相同,当供电装置3供电时,棱锥形凹槽11的每个斜面上都产生均匀分布的电荷,在电场作用下,每个斜面上生成的纤维或微球的量大致相同,通过旋转装置4的匀速旋转,使得每个斜面上产生的纤维或微球可以均匀的分散并混合在一起,并被接收装置6接收,形成多种聚合物相互独立并且均匀混和的纤维或微球膜。

22.在本实施例中,棱柱形装置1为正六棱柱,棱锥形凹槽11为正六棱锥,棱锥形凹槽11与棱柱形装置1的棱数相同,使得棱锥形凹槽11的制作过程更加方便,当然,在其他实施例中,棱柱形装置1和棱锥形凹槽11的棱数可以为其他数量,具体可以为正四棱柱、正五棱柱或正八棱柱等,棱柱形装置1和棱锥形凹槽11的棱数可以结合需要的纺丝区域数量进行调整。

23.隔离机构2的高度高于纺丝液的液面高度,防止不同纺丝区域内的纺丝液溢出混合在一起,影响纺丝效果。隔离机构2为绝缘挡板,当供电装置3供电时,由于绝缘挡板2不导电,绝缘挡板2处不会受静电作用产生纤维,使得相邻两个纺丝区域产生的纤维不会互相干扰,提高纺丝效率。在本实施例中,绝缘挡板2为聚合物挡板,聚合物挡板2采用现有技术,在此不对其做详细描述。在本实施例中,聚合物挡板2设置在正六棱锥形凹槽11上底面中心轴所在的平面上,以将正棱锥形凹槽11分隔成大小相同的两个区域,两个区域分别命名为第一纺丝区域112和第二纺丝区域111。

24.在本实施例中,棱柱形装置1为铜制棱柱形装置。金属铜具有高导电性,耐腐蚀性,且易加工成形,另外,其成本低廉,降低了纺丝装置的制造成本。当然,在其他实施例中,棱柱形装置1也可采用其他材料,具体可以为金属银,其满足纺丝装置纺丝时所需的导电性和装置强度即可。

25.以本实施例为例,纺丝区域的数量为两个,则供液装置的数量也设置为两个,两个供液装置分别命名为第一供液装置51和第二供液装置52。第一供液装置51与第一纺丝区域112通过第一输液管53联通,第二供液装置52与第二纺丝区域111通过第二输液管54联通,第一区域112上开设有与第一输液管53匹配的第一开口55,第二区域111上开设有与第二输液管54匹配的第二开口56。

26.本实施例的纺丝装置操作流程具体为,在第一供液装置51中加入第一纺丝液(未图示),在第二供液装置53中加入第二纺丝液(未图示),使第一纺丝液和第二纺丝液分别填充在第一纺丝区域112和第二纺丝区域111中,打开供电装置4的开关使其供电,第一纺丝区域112和第二纺丝区域111同时与接收装置6之间形成电场,第一纺丝液和第二纺丝液在静电作用下在正六棱锥形凹槽11的边缘内部及边缘形成射流。射流经过由正六棱锥形凹槽11到达接收装置6的过程中蒸发、摆动、细化的过程,随着旋转装置4的转动,第一纺丝区域112和第二纺丝区域111生成的纤维或微球均可到达接收装置6的各个位置,以形成均匀的混合纤维或微球膜。

27.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

28.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。