1.本发明涉及炭纤维纺丝装置清洗技术领域,更具体地说是涉及一种炭纤维喷丝板的盐浴清洗装置及使用方法。

背景技术:

2.喷丝板是纺丝部件中最为重要的组成部分之一,在纺丝过程中粘流态的高聚物通过纺丝组件及喷丝板变成特定截面的细流体,再经过牵伸、冷凝固化为丝状物。纺丝后,喷丝板上的喷丝孔会填充满纺丝原料,则需清理干净喷丝孔后才可重复使用。现有喷丝板常用的清洗方法分为物理、化学方法,如高温焚烧法、流化床法、盐析法、溶解法、超声波清洗法等,且对于纺丝原材料的不同,方法有所不同。

3.如中国专利cn103556236a公开了一种喷丝板清洗方法,该方法为对纺丝后喷丝板进行高温预热分解处理,后经过水洗、三甘醇高温浸泡处理、碱水清洗等步骤进行清洗喷丝板,此方法所涉及领域为纺织品纺丝制备装备领域,三甘醇不可溶解炭纤维的原材料沥青,为此该方法不适用于炭纤维喷丝板清洗。

4.中国专利cn2269575y、cn2735270y及cn201610712461公开的均是真空清洗炉,但以上真空清洗炉均是直接对纺丝后喷丝板进行静态高温焚烧,此清洗方式效率低,耗时较长,同时静态焚烧喷丝板极易导致喷丝板高温焚烧过程中因受热不均而导致的变形损坏,为此仅进行静态焚烧的清洗装置及方法效率低,且对喷丝板易产生损耗。

5.而中国专利cn110820055a公开了一种中间相沥青熔融纺丝喷丝板的高效清洗方法,该清洗方法引用了热盐浴进行清洗喷丝板,其中喷丝板为静置于热盐浴中,通过热盐浴循环流动清洗喷丝板,热盐清洗喷丝板力度低,导致清洗喷丝板效率较低。

6.以上专利均纺丝后均未于提前预处理减少喷丝孔内的纺丝原料残留物,导致纺丝后清洗喷丝板流程多,耗时长,且较难清洗干净。

7.而炭纤维原料软化点较高,如热敏感性奈系合成沥青软化点为280-300℃,暂无合适的溶解溶剂,为此暂不可用溶解法清洗,而常规的炭纤维纺丝后直接高温焚烧法,所需焚烧温度高达450-500℃,对纺丝组件及喷丝板的外层镀层、尺寸稳定性有较大破坏,同时现有的热盐浴清洗方法为简单的热盐循环流动清洗喷丝板,清洗效率极低。

8.因此,如何提供一种清洁程度高、耗时短、能耗低的炭纤维喷丝板的盐浴清洗装置及使用方法是本领域亟需解决的技术问题之一。

技术实现要素:

9.有鉴于此,本发明提供了一种炭纤维喷丝板的盐浴清洗装置及使用方法。目的就是为了解决上述之不足而提供。

10.为解决上述技术问题,本发明采取了如下技术方案:

11.一种炭纤维纺丝喷丝板的盐浴清洗装置,包括:

12.盐浴炉体,所述盐浴炉体内部填设有盐浴;其一侧上端设置有排气装置,下端设置

有排液净化装置;

13.传动装置,所述传动装置包括搅拌螺旋桨、可伸缩转动轴、传动皮带、传动伺服电机;所述可伸缩转动轴可拆卸连接于所述盐浴炉体上侧中部;所述搅拌螺旋桨可拆卸连接于所述可伸缩转动轴下端;所述传动皮带一侧套设于所述可伸缩转动轴上端端,其另一侧套设于所述传动伺服电机的输出端;所述传动伺服电机固定连接于所述盐浴炉体另一侧;

14.喷丝板固定及吹扫装置,所述喷丝板固定及吹扫装置固定连接于所述可伸缩转动轴上,且设置于所述盐浴炉体内部;所述喷丝板固定及吹扫装置包括2组喷丝板固定底座、2组惰性气体吹扫装置、2组喷丝板转动装置、惰性气体通入装置和2组喷丝板;2组所述喷丝板固定底座均通过1组所述喷丝板转动装置固定连接于所述可伸缩转动轴下部两侧;每组所述惰性气体吹扫装置分别固定连接于1组所述喷丝板固定底座上;所述惰性气体通入装置设置于所述可伸缩转动轴上端;2组所述喷丝板分别通过4个喷丝板卡片固定连接于一所述组喷丝板固定底座内部;

15.自动控制系统,所述自动控制系统设置于所述盐浴炉体另一侧;且与所述传动伺服电机和所述可伸缩转动轴连接。

16.优选地,每组所述喷丝板固定底座上设有4个对称分布的螺栓孔,且每组所述惰性气体吹扫装置分别通过4个固定螺栓与4个螺栓孔配合固定连接于1组所述喷丝板固定底座上。

17.优选地,所述每块喷丝板内均设有多个喷丝孔;每组所述惰性气体吹扫装置内均设有多个惰性气体吹扫孔和惰性气体管道;且所述喷丝孔与所述惰性气体吹扫孔数目相同,且二者直径相同;多个所述惰性气体吹扫孔一一对应同轴、垂直、贴合于多个所述喷丝孔上方。

18.优选地,相应的,所述可伸缩转动轴内部亦设有所述惰性气体管道,且与所述惰性气体吹扫装置内的所述惰性气体管道连通。

19.优选地,所述惰性气体通入装置通过一旋转式气管接头与所述可伸缩转动轴内的所述惰性气体管道连通。惰性气体通入装置内通入的是高温高纯氮气或氩气等惰性气体,通入气体温度与盐浴升温目标温度一致,通入气体压力范围为0-2mpa,通入气体温度及压力可通过自动控制系统进行控制。

20.优选地,所述盐浴炉体正上方还设有盐浴炉盖;闭合所述熔融炉盖后,所述盐浴炉体为密闭容器,可耐压2mpa。

21.优选地,所述排气装置上设置有排气电动阀,且与所述自动控制系统电连接。

22.优选地,所述排液净化装置上设置有排液电动阀,且与所述自动控制系统电连接;所述排液净化装置位于所述盐浴炉体内部的一端侧还设置有一过滤网。

23.优选地,所述搅拌螺旋桨为推进式螺旋桨,该推进式螺旋桨转动时可推动盐浴沿着盐浴炉体内壁由下往上流动,后冲刷喷丝板面。

24.优选地,所述盐浴炉体内盐浴为55%kno3+45%nano2,熔点为220℃,使用温度范围为230-550℃,盐浴的温度可通过自动控制系统进行控制。

25.同时,本技术还提供了一种炭纤维纺丝喷丝板的盐浴清洗装置的使用方法,包括以下步骤:

26.1)打开所述盐浴炉盖,将所述喷丝板安装固定于所述喷丝板固定底座上,然后安

装惰性气体吹扫装置于喷丝板固定底座上方,并转动喷丝板转动装置使喷丝板固定及吹扫装置处于水平状态,随后通过自动控制系统进行控制可伸缩转动轴伸缩,使喷丝板固定及吹扫装置处于盐浴液面上方;

27.2)关闭盐浴炉盖,通过自动控制系统启动盐浴炉体加热,盐浴升温速率2℃/min,直至达到目标温度450℃;

28.3)当盐浴炉体中盐浴温度>220℃时,通过自动控制系统启动搅拌螺旋桨(转动,设定搅拌螺旋桨转速100r/min;

29.4)当盐浴炉体温度达到目标温度(450℃)0.5h后,开始启动惰性气体通入装置,通入惰性气体进行挤出、吹扫喷丝孔内的沥青,同时开启排气电动阀,可通过自动控制系统进行控制通入气体的温度、压力、时长以及排气电动阀的启停;

30.5)惰性气体吹扫喷丝孔内沥青30min后,停止惰性气体吹扫及搅拌螺旋桨转动,关闭排气电动阀;

31.6)打开盐浴炉盖,拆除喷丝板固定底座上方惰性气体吹扫装置,并转动喷丝板转动装置使喷丝板固定及吹扫装置处于垂直状态,随后通过自动控制系统进行控制可伸缩转动轴的伸缩,使喷丝板固定及吹扫装置完全浸渍于盐浴内;

32.7)关闭盐浴炉盖,启动传动伺服电机,顺时针快速转动搅拌螺旋桨、喷丝板固定及吹扫装置,此时盐浴从喷丝孔小孔进大孔出,进行快速冲刷清洗喷丝孔,通过自动控制系统设定传动伺服电机转速、转动时间;

33.8)在搅拌螺旋桨、喷丝板固定及吹扫装置顺时针快速转动到达设定时间后,传动伺服电机转向自动转为逆时针快速转动,此时盐浴从喷丝孔大孔进小孔出,再次快速冲刷清洗喷丝孔,通过自动控制系统设定伺服电机转向逆时针、转速、转动时间;

34.9)在搅拌螺旋桨、喷丝板固定及吹扫装置逆时针快速转动30min后,传动伺服电机自动停止,后通过自动控制系统进行控制可伸缩转动轴进行伸缩,使喷丝板固定及吹扫装置完全露出盐浴液面;

35.10)打开盐浴炉盖,开始控制降低盐浴温度,当盐浴温度降至250-260℃之间,开启排液电动阀,进行回收过滤净化盐浴;

36.11)当盐浴温度降至常温,取出喷丝板,放入含去离子水的超声波中进行振动去除喷丝板上残留的盐浴,清洗20min;

37.12)取出喷丝板,使用高压气枪吹扫喷丝板表面,直至无水,其中高压气枪输出气压为2mpa;

38.13)放入真空焚烧炉内进行480℃真空焚烧3h;

39.14)取出喷丝板,分别使用高压水枪及高压气枪吹扫喷丝孔20min,其中水枪输入水压为10mpa、高压气枪输出气压为2mpa;

40.15)最后放入烘箱中进行通风烘干,即得到喷丝孔干净光洁的喷丝板。

41.本发明相对于现有技术取得了以下技术效果:

42.1、本发明同时引用盐浴炉及惰性气体吹扫装置,可于盐浴炉内先后进行高温高压惰性气体吹扫喷丝孔及盐浴冲刷喷丝孔,仅需一次盐浴升温就可进行两次高温清洗工作,清洗效率大大提高,且节约电能。

43.2、本发明先使用高温高压惰性气体挤出、吹扫喷丝孔内沥青,喷丝孔内沥青得以

大大减少,后喷丝板于盐浴高速转动,喷丝孔再次被盐浴冲刷,喷丝孔内将仅剩下粘附能力强的极少沥青薄膜,后续使用真空焚烧炉的焚烧喷丝板时间将可大大缩短,该清洗喷丝板的组合方法清洗能力强、清洗效率高,大大缩短了焚烧炉高温焚烧喷丝板时间,减少高温焚烧对喷丝板的外层镀层、尺寸稳定性的破坏。

44.3、本发明引入推进式的搅拌螺旋桨,有以下两作用:

①

搅拌盐浴,使盐浴得于循环流动,提高盐浴各处温度均匀,

②

、推进式搅拌螺旋桨高速转动时可推动盐浴沿着盐浴炉体内壁由下往上流动,底部干净的盐浴得以循环冲刷喷丝板面,推进式螺旋桨可大大提高了盐浴冲刷喷丝孔的力度。

45.4、本发明所用盐浴组分为55%kno3+45%nano2,熔点为220℃,而热敏感性奈系合成沥青软化点为280-300℃,当盐浴温度降低至250-260℃,奈系合成沥青将凝固为固体,而盐浴仍为液体,则可通过排液净化装置进行过滤掉沥青,使盐浴净化循环使用,起到环保节能减排的效果。

附图说明

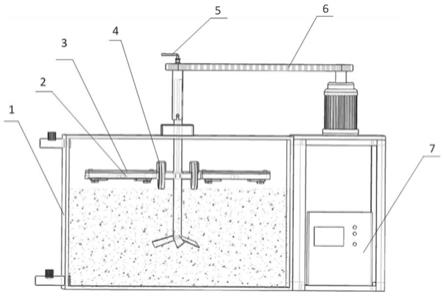

46.图1为本发明一种炭纤维纺丝喷丝板的盐浴清洗装置的惰性气体吹扫时的结构示意图;

47.图2为本发明一种炭纤维纺丝喷丝板的盐浴清洗装置盐浴冲刷清洗时的结构示意图;

48.图3为本发明一种炭纤维纺丝喷丝板的盐浴清洗装置的惰性气体吹扫装置正面剖视结构示意图。

49.图1~3中:1、盐浴炉体;2、喷丝板固定及吹扫装置;3、惰性气体吹扫装置;4、喷丝板转动装置;5、惰性气体通入装置;6、传动装置;7、自动控制系统;8、可伸缩转动轴;9、旋转式气管接头;10、惰性气体管道;11、传动皮带;12、传动伺服电机;13、盐浴;14、搅拌螺旋桨;15、排液净化装置;16、排液电动阀;17、过滤网;18、喷丝板;19、螺栓孔;20、喷丝板夹片;21、喷丝板固定底座;22、排气装置;23、排气电动阀;24、盐浴炉盖;25、喷丝孔;26、惰性气体吹扫孔;27、固定螺栓。

具体实施方式

50.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.实施例

52.参照图1-3所示一种炭纤维纺丝喷丝板的盐浴清洗装置,包括:

53.盐浴炉体1,所述盐浴炉体1内部填设有盐浴13;其一侧上端设置有排气装置22,下端设置有排液净化装置15;

54.传动装置6,所述传动装置6包括搅拌螺旋桨14、可伸缩转动轴8、传动皮带11、传动伺服电机12;所述可伸缩转动轴8可拆卸连接于所述盐浴炉体1上侧中部;所述搅拌螺旋桨14可拆卸连接于所述可伸缩转动轴8下端;所述传动皮带11一侧套设于所述可伸缩转动轴8

上端端,其另一侧套设于所述传动伺服电机12的输出端;所述传动伺服电机12固定连接于所述盐浴炉体1另一侧;

55.喷丝板固定及吹扫装置2,所述喷丝板固定及吹扫装置2固定连接于所述可伸缩转动轴8上,且设置于所述盐浴炉体1内部;所述喷丝板固定及吹扫装置2包括2组喷丝板固定底座21、2组惰性气体吹扫装置3、2组喷丝板转动装置4、惰性气体通入装置5和2组喷丝板8;2组所述喷丝板固定底座21均通过1组所述喷丝板转动装置4固定连接于所述可伸缩转动轴8下部两侧;每组所述惰性气体吹扫装置3分别固定连接于1组所述喷丝板固定底座21上;所述惰性气体通入装置5设置于所述可伸缩转动轴8上端;2组所述喷丝板18分别通过4个喷丝板卡片20固定连接于一所述组喷丝板固定底座21内部;

56.自动控制系统7,所述自动控制系统设置于所述盐浴炉体1另一侧;且与所述传动伺服电机12和所述可伸缩转动轴8连接。

57.本实施例中,每组所述喷丝板固定底座21上设有4个对称分布的螺栓孔19,且每组所述惰性气体吹扫装置3分别通过4个固定螺栓27与4个螺栓孔19配合固定连接于1组所述喷丝板固定底座21上。

58.本实施例中,所述每块喷丝板18内均设有多个喷丝孔25,每组所述惰性气体吹扫装置3内均设有多个惰性气体吹扫孔26和惰性气体管道10;所述喷丝孔25与所述惰性气体吹扫孔26数目相同,且二者直径相同;多个所述惰性气体吹扫孔26一一对应同轴、垂直、贴合于多个所述喷丝孔25上方。

59.本实施例中,相应的,所述可伸缩转动轴8内部亦设有所述惰性气体管道10,且与所述惰性气体吹扫装置3内的所述惰性气体管道10连通。

60.本实施例中,所述惰性气体通入装置5通过一旋转式气管接头9与所述可伸缩转动轴8内的所述惰性气体管道10连通。

61.本实施例中,所述盐浴炉体1正上方还设有盐浴炉盖24;闭合所述熔融炉盖24后,所述盐浴炉体1为密闭容器,可耐压2mpa。

62.本实施例中,所述排气装置22上设置有排气电动阀23,且与所述自动控制系统7电连接。

63.本实施例中,所述排液净化装置15上设置有排液电动阀16,且与所述自动控制系统7电连接;所述排液净化装置15位于所述盐浴炉体1内部的一端侧还设置有一过滤网17。

64.本实施例中,所述搅拌螺旋桨14为推进式螺旋桨。

65.同时本实施例还提供了一种炭纤维纺丝喷丝板的盐浴清洗装置的使用方法,包括以下步骤:

66.1)打开所述盐浴炉盖24,将所述喷丝板18安装固定于所述喷丝板固定底座21上,然后安装惰性气体吹扫装置3于喷丝板固定底座21上方,并转动喷丝板转动装置4使喷丝板固定及吹扫装置2处于水平状态,随后通过自动控制系统7进行控制可伸缩转动轴8伸缩,使喷丝板固定及吹扫装置2处于盐浴13液面上方;

67.2)关闭盐浴炉盖24,通过自动控制系统7启动盐浴炉体1加热,盐浴13升温速率2℃/min,直至达到目标温度450℃;

68.3)当盐浴炉体1中盐浴13温度>220℃时,通过自动控制系统7启动搅拌螺旋桨14转动,设定搅拌螺旋桨14转速100r/min;

69.4)当盐浴炉体1温度达到目标温度(450℃)0.5h后,开始启动惰性气体通入装置3,通入惰性气体进行挤出、吹扫喷丝孔25内的沥青,同时开启排气电动阀23,可通过自动控制系统7进行控制通入气体的温度、压力、时长以及排气电动阀23的启停;

70.5)惰性气体吹扫喷丝孔25内沥青30min后,停止惰性气体吹扫及搅拌螺旋桨14转动,关闭排气电动阀23;

71.6)打开盐浴炉盖24,拆除喷丝板固定底座21上方惰性气体吹扫装置3,并转动喷丝板转动装置4使喷丝板固定及吹扫装置2处于垂直状态,随后通过自动控制系统7进行控制可伸缩转动轴8的伸缩,使喷丝板固定及吹扫装置2完全浸渍于盐浴13内;

72.7)关闭盐浴炉盖24,启动传动伺服电机12,顺时针快速转动搅拌螺旋桨14、喷丝板固定及吹扫装置2,此时盐浴13从喷丝孔25小孔进大孔出,进行快速冲刷清洗喷丝孔25,通过自动控制系统7设定传动伺服电机12转速(300rpm)、转动时间(30min);

73.8)在搅拌螺旋桨14、喷丝板固定及吹扫装置2顺时针快速转动到达设定时间(30min)后,传动伺服电机12转向自动转为逆时针快速转动,此时盐浴13从喷丝孔25大孔进小孔出,再次快速冲刷清洗喷丝孔25,通过自动控制系统7设定伺服电机12转向逆时针、转速(300rpm)、转动时间(30min);

74.9)在搅拌螺旋桨14、喷丝板固定及吹扫装置2逆时针快速转动30min后,传动伺服电机12自动停止,后通过自动控制系统7进行控制可伸缩转动轴8进行伸缩,使喷丝板固定及吹扫装置2完全露出盐浴液面;

75.10)打开盐浴炉盖24,开始控制降低盐浴13温度,当盐浴13温度降至250-260℃之间,开启排液电动阀16,进行回收过滤净化盐浴13;

76.11)当盐浴13温度降至常温,取出喷丝板18,放入含去离子水的超声波中进行振动去除喷丝板18上残留的盐浴13,清洗20min;

77.12)取出喷丝板18,使用高压气枪吹扫喷丝板18表面,直至无水,其中高压气枪输出气压为2mpa;

78.13)放入真空焚烧炉内进行480℃真空焚烧3h;

79.14)取出喷丝板18,分别使用高压水枪及高压气枪吹扫喷丝孔20min,其中水枪输入水压为10mpa、高压气枪输出气压为2mpa;

80.15)最后放入烘箱中进行通风烘干,即得到喷丝孔25干净光洁的喷丝板18。

81.本发明相对于现有技术取得了以下技术效果:

82.1、本发明同时引用盐浴炉及惰性气体吹扫装置,可于盐浴炉内先后进行高温高压惰性气体吹扫喷丝孔及盐浴冲刷喷丝孔,仅需一次盐浴升温就可进行两次高温清洗工作,清洗效率大大提高,且节约电能。

83.2、本发明先使用高温高压惰性气体挤出、吹扫喷丝孔内沥青,喷丝孔内沥青得以大大减少,后喷丝板于盐浴高速转动,喷丝孔再次被盐浴冲刷,喷丝孔内将仅剩下粘附能力强的极少沥青薄膜,后续使用真空焚烧炉的焚烧喷丝板时间将可大大缩短,该清洗喷丝板的组合方法清洗能力强、清洗效率高,大大缩短了焚烧炉高温焚烧喷丝板时间,减少高温焚烧对喷丝板的外层镀层、尺寸稳定性的破坏。

84.3、本发明引入推进式的搅拌螺旋桨,有以下两作用:

①

搅拌盐浴,使盐浴得于循环流动,提高盐浴各处温度均匀,

②

、推进式搅拌螺旋桨高速转动时可推动盐浴沿着盐浴炉体

内壁由下往上流动,底部干净的盐浴得以循环冲刷喷丝板面,推进式螺旋桨可大大提高了盐浴冲刷喷丝孔的力度。

85.4、本发明所用盐浴组分为55%kno3+45%nano2,熔点为220℃,而热敏感性奈系合成沥青软化点为280-300℃,当盐浴温度降低至250-260℃,奈系合成沥青将凝固为固体,而盐浴仍为液体,则可通过排液净化装置进行过滤掉沥青,使盐浴净化循环使用,起到环保节能减排的效果。

86.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。