1.本发明主要涉及使用空气进行纺纱的空气纺纱装置。

背景技术:

2.以往,已知利用形成于纺纱室的回旋空气流的作用对纤维加捻来生成纺纱纱线的空气纺纱装置。专利文献1公开了这种空气纺纱装置。

3.专利文献1的空气纺纱装置为如下结构:通过设置将纤维引导件和喷嘴块固定于喷嘴座的喷嘴帽,防止纤维引导件和喷嘴块的安装位置的偏移,由此减少纺纱室的形状偏差。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2012-127009号公报

技术实现要素:

7.本发明的目的在于,提供一种能够纺纱出更高品质的纺纱纱线的空气纺纱装置、具备该空气纺纱装置的空气纺纱机以及利用了该空气纺纱装置的纺纱方法。

8.根据本发明的第1观点,提供以下构成的空气纺纱装置。即,该空气纺纱装置利用回旋空气流对纤维束加捻而生成纱线。该空气纺纱装置具备纤维引导件、喷嘴块和流入室形成块。上述纤维引导件对纤维束进行引导。在上述喷嘴块形成有供压缩空气通过的喷嘴,其中该压缩空气用于产生作用于由上述纤维引导件引导的纤维束的回旋空气流。在上述流入室形成块形成有供回旋空气流流入的流入室。上述流入室具有直径为25mm以上36mm以下的部分。

9.由此,能够构成可容易地收集纤维屑的流入室。其结果为,纤维束所包含的各纤维能够利用回旋空气流的作用顺利地回旋,从而能够生成高品质的纱线。

10.在上述空气纺纱装置中,优选的是,上述流入室具有直径为28mm以上且小于34mm的部分。

11.由此,能够更加容易地收集纤维屑。

12.在上述空气纺纱装置中,优选设为以下结构。即,上述流入室在该流入室的轴向上的长度为上述流入室的直径的38%以上75%以下。

13.由此,能够实现适宜形状的流入室。

14.在上述空气纺纱装置中,优选的是,上述流入室在该流入室的轴向上的长度为14mm以上25mm以下。

15.由此,能够形成适当大小的流入室。

16.在上述空气纺纱装置中,优选的是,上述流入室经由形成在上述流入室形成块的连接开口与排出上述回旋空气流的排气路连接。

17.由此,能够从流入室排出空气。另外,能够容易地排出在流入室中收集到的纤维

屑。

18.在上述空气纺纱装置中,优选设为以下结构。即,在上述连接开口中,位于上述流入室的周向一侧的端部与位于周向另一侧的端部之间的距离比上述流入室的直径小。

19.由此,能够以紧凑的结构从流入室将空气向外部排出。

20.在上述空气纺纱装置中,优选的是,上述流入室中的不形成上述连接开口的部位具有直径为25mm以上36mm以下的部分。

21.由此,能够将流入室的大小设在恰当的范围内。

22.在上述空气纺纱装置中,优选的是,随着远离上述纤维引导件,上述流入室的直径变大。

23.由此,能够将从喷嘴块的喷嘴喷射出的压缩空气顺利地排出。

24.上述空气纺纱装置优选设为以下结构。即,上述流入室的直径的最大值为25mm以上36mm以下。上述流入室的直径的最大值与最小值之差为5mm以下。

25.由此,能够实现流入室的形状不会急剧变化的结构。因此,能够使流入室中的空气的流动顺畅。

26.在上述空气纺纱装置中,优选的是,上述流入室的容积为3000mm3以上8000mm3以下。

27.由此,能够形成适于纺纱的流入室的空间。

28.上述空气纺纱装置优选还具备将纱线向外部导出的中空引导轴体。

29.由此,能够容易地将利用回旋空气流纺纱出的纱线朝向空气纺纱装置的外部引导。

30.在上述空气纺纱装置中,优选的是,上述中空引导轴体在被插入于上述流入室内的部分中,具有相对于上述流入室的轴向以37度以上70度以下的角度倾斜的斜面。

31.由此,在插入了中空引导轴体的状态下,能够在流入室中确保供空气流动的空间具有一定程度的大小。

32.上述空气纺纱装置优选设为以下结构。即,在上述喷嘴块形成有产生上述回旋空气流的回旋空气流产生室。上述回旋空气流产生室形成为随着远离上述纤维引导件而直径变大的锥状。上述中空引导轴体的被插入在上述回旋空气流产生室内的部分的外周面与上述回旋空气流产生室的内壁面平行或大致平行。大致平行表示角度差的绝对值在5

°

以内。

33.由此,能够将形成纱线的纤维的回旋空间以回旋空气流顺畅地流动的方式恰当地形成。

34.上述空气纺纱装置优选具备检测上述流入室内的压力的压力传感器。

35.由此,不会如以往那样受排气的影响而无法妥当地检测出流入室内的压力、或者由于从异物开始堆积于流入室内起到产生压力变化为止花费时间而导致流入室内的异常检出延迟,从而能够妥当地检测流入室内的压力。

36.上述流入室的直径优选为将上述流入室剖切得到的剖切面的圆的直径。

37.根据本发明的第2观点,提供以下构成的空气纺纱机。即,上述空气纺纱机具备上述空气纺纱装置和牵伸装置。上述牵伸装置对纱条进行牵伸而使其成为纤维束。喷嘴距离大于上述流入室的直径的1.5倍且小于2.0倍,其中该喷嘴距离是从上述牵伸装置中在最下游送出纤维束的部分到上述空气纺纱装置所具备的中空引导轴体的上游侧端面为止的距

离。

38.由此,能够妥当地将被拉长的纤维束导入到空气纺纱装置内并进行纺纱。

39.上述空气纺纱机优选还具备对由上述空气纺纱装置生成的纱线的张力进行检测的张力传感器。

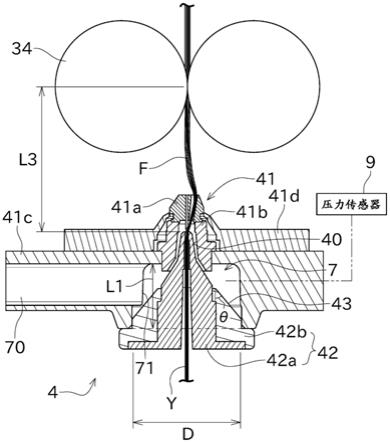

40.由此,即使在难以通过压力传感器检测出纺纱异常的情形下,也能够通过张力传感器得到与纱线的张力相关的信息,从而能够妥当地检测出纺纱异常。

41.根据本发明的第3观点,提供以下构成的空气纺纱方法。即,在该空气纺纱方法中,根据要纺纱的纤维束的种类改变上述流入室的形状。

42.由此,通过将供回旋空气流流动的流入室的尺寸设为适于纤维束的种类的尺寸,能够使回旋空气流产生室内的压力成为适于纺纱的压力。因此,能够容易地排出纤维束所包含的纤维屑等异物,从而能够提高纺纱出的纱线的品质。

附图说明

43.图1是表示具备本发明的一个实施方式的空气纺纱装置的空气纺纱机的整体结构的主视图。

44.图2是表示纺纱单元及接纱台车的侧视图。

45.图3是表示空气纺纱装置的结构的局部剖视图。

46.图4是表示纺纱块的结构的分解立体图。

47.图5是表示纺纱块及中空引导轴体的结构的立体图。

48.附图标记说明

49.4 空气纺纱装置

50.7 流入室

51.41a 纤维引导件

52.41b 喷嘴块

53.41c 喷嘴头

54.f 纤维束

55.y 纺纱纱线(纱线)

具体实施方式

56.接下来,参照图1及图2对具备本发明的一个实施方式的空气纺纱装置4的空气纺纱机1进行说明。

57.图1所示的空气纺纱机1具备鼓风机箱11、原动机箱12、多个纺纱单元2和接纱台车8。多个纺纱单元2沿规定方向排列配置。

58.在鼓风机箱11内配置有作为负压源发挥功能的鼓风机13等。

59.在原动机箱12配置有省略图示的驱动源、中央控制装置14、显示部15和操作部16。设在原动机箱12中的驱动源包含在多个纺纱单元2中共同利用的马达。

60.中央控制装置14对空气纺纱机1的各部分进行集中管理及控制。如图2所示,中央控制装置14经由省略图示的信号线与各纺纱单元2所具备的单元控制部20连接。在本实施方式中,各个纺纱单元2均具备单元控制部20,但也可以是规定数量(例如两个或四个)的纺

纱单元2共用一个单元控制部20。

61.显示部15能够显示针对纺纱单元2的设定内容及/或与纺纱单元2的状态相关的信息等。在显示部15为触摸面板显示器的情况下,显示部15和操作部16也可以一体地构成。

62.各纺纱单元2主要具备从上游朝向下游按顺序配置的牵伸装置3、空气纺纱装置4、纱线蓄留装置5和卷绕装置6。此处的“上游”及“下游”表示卷绕纺纱纱线(纱线)y时的纱条s、纤维束f以及纺纱纱线y的行进方向上的上游及下游。

63.牵伸装置3设于空气纺纱机1所具备的框架10的上端附近。如图2所示,牵伸装置3具备四个牵伸罗拉对。四个牵伸罗拉对是从上游朝向下游按顺序配置的后罗拉对31、第三罗拉对32、中罗拉对33及前罗拉对34。在中罗拉对33,对于各罗拉设有龙带35。

64.牵伸装置3将从省略图示的条筒供给的纱条s夹入在各牵伸罗拉对的罗拉彼此之间并输送,由此将纱条s拉伸(牵伸)至成为规定的纤维量(或粗细)而生成纤维束f。由牵伸装置3生成的纤维束f被向空气纺纱装置4供给。

65.空气纺纱装置4通过使回旋空气流作用于由牵伸装置3生成的纤维束f而进行加捻,生成纺纱纱线y。空气纺纱装置4的详细结构将在后叙述。

66.在纱线蓄留装置5中,供给有由空气纺纱装置4生成的纺纱纱线y。如图2所示,纱线蓄留装置5具备纱线蓄留罗拉51和马达52。

67.纱线蓄留罗拉51通过马达52而被旋转驱动。纱线蓄留罗拉51在其外周面缠绕纺纱纱线y并将其暂时蓄留。纱线蓄留罗拉51通过在外周面缠绕有纺纱纱线y的状态下以规定的旋转速度旋转,将纺纱纱线y从空气纺纱装置4以规定的速度引出并向下游侧输送。

68.像这样,纱线蓄留装置5由于能够在纱线蓄留罗拉51的外周面暂时蓄留纺纱纱线y,所以作为纺纱纱线y的一种缓冲器发挥功能。由此,能够消除空气纺纱装置4中的纺纱速度与卷绕速度(向后述的卷装60卷绕的纺纱纱线y的行进速度)因某些理由不一致而导致的不良情况(例如纺纱纱线y的松弛等)。

69.在空气纺纱装置4与纱线蓄留装置5之间设有纱线监视装置50及张力传感器53。由空气纺纱装置4生成的纺纱纱线y在由纱线蓄留装置5蓄留之前从纱线监视装置50及张力传感器53通过。

70.纱线监视装置50通过光传感器对行进的纺纱纱线y的品质进行监视,检测纺纱纱线y所包含的纱线缺陷。作为纱线缺陷,能够想到例如纺纱纱线y的粗细异常、以及纺纱纱线y所包含的异物等。纱线监视装置50在检测出纺纱纱线y的纱线缺陷的情况下,向单元控制部20发送纱线缺陷检测信号。纱线监视装置50也可以代替光传感器而使用例如静电容式的传感器来监视纺纱纱线y的品质。也可以代替这些例子或在这些例子的基础上,纱线监视装置50构成为作为纺纱纱线y的品质而测定纺纱纱线y的张力。

71.张力传感器53在空气纺纱装置4与纱线蓄留装置5之间,对行进的纺纱纱线y的张力进行测定。张力传感器53将测定出的张力值向单元控制部20发送。

72.单元控制部20当从纱线监视装置50接收到纱线缺陷检测信号、或者从张力传感器53接收到异常的张力值时,通过使空气纺纱装置4及/或牵伸装置3的驱动停止来切断纺纱纱线y。即,空气纺纱装置4在纱线监视装置50检测出纱线缺陷时作为切断纺纱纱线y的切断部发挥功能。此外,纺纱单元2也可以具备用于切断纺纱纱线y的切断器。

73.卷绕装置6具备摇架臂61、卷绕筒62和横动引导件63。摇架臂61能够绕支轴64摆动

地被支承,并能够将用于卷绕纺纱纱线y的纱管65(即卷装60)以能够旋转的方式支承。卷绕筒62通过在与纱管65或卷装60的外周面接触的状态下旋转而使卷装60向卷绕方向旋转驱动。卷绕装置6一边通过省略图示的驱动机构使横动引导件63往复移动一边通过省略图示的电动马达驱动卷绕筒62。由此,卷绕装置6在使纺纱纱线y横动的同时将纺纱纱线y卷绕于卷装60。

74.如图1所示,在空气纺纱机1的框架10,沿着多个纺纱单元2排列的方向配置有导轨81。接纱台车8构成为能够在导轨81上行进。由此,接纱台车8能够相对于多个纺纱单元2移动。接纱台车8行进至发生了断纱或纱线切断的纺纱单元2,进行针对该纺纱单元2的接纱作业。

75.如图1所示,接纱台车8具备行进车轮82、接纱装置83、吸管84和吸嘴85。接纱台车8还具备图2所示的台车控制部80。

76.吸管84能够捕捉在放出纱线进行纺纱时由空气纺纱装置4生成的纺纱纱线y。具体而言,吸管84通过使其前端产生吸引空气流而能够将从空气纺纱装置4送出的纺纱纱线y吸入并捕捉该纺纱纱线y。吸嘴85能够捕捉被卷绕于卷绕装置6的卷装60的纺纱纱线y。具体而言,吸嘴85通过使其前端产生吸引空气流而能够从支承于卷绕装置6的卷装60将纺纱纱线y吸入并捕捉该纺纱纱线y。吸管84和吸嘴85通过在捕捉到纺纱纱线y的状态下转动而将该纺纱纱线y引导至能够导入接纱装置83的位置。

77.接纱装置83对由吸管84引导的来自空气纺纱装置4的纺纱纱线y、和由吸嘴85引导的来自卷装60的纺纱纱线y进行接纱。在本实施方式中,接纱装置83是利用回旋空气流将纱线端彼此捻合的捻接装置。接纱装置83并不限定于上述捻接装置,例如也能够采用机械式的打结器等。

78.台车控制部80(参照图2)构成为具有未图示的cpu、rom、ram等的公知的计算机。台车控制部80通过控制接纱台车8所具备的各部分的动作来控制接纱台车8所进行的接纱作业。

79.接下来,参照图3等,详细地说明空气纺纱装置4的结构。

80.如图3所示,空气纺纱装置4主要具备纺纱块41和中空引导轴体42。

81.在纺纱块41中,从牵伸装置3供给的纤维束f被向其内部引导,使回旋空气流作用于纤维束f。回旋空气流的产生及停止由单元控制部20控制。如图3及图4所示,纺纱块41主要具备纤维引导件41a、喷嘴块41b、喷嘴头(流入室形成块)41c和喷嘴帽41d。

82.纤维引导件41a是将被牵伸后的纤维束f向后述的回旋空气流产生室40引导的部件。如图4所示,在纤维引导件41a中形成有将该纤维引导件41a沿纤维束行进方向(在图4中为上下方向)贯穿的引导孔41e。纤维束f从该引导孔41e通过,被导入到回旋空气流产生室40内。

83.回旋空气流产生室40形成在喷嘴块41b的内部。如图3所示,回旋空气流产生室40形成为随着从上游到下游而直径增加的锥状。在回旋空气流产生室40内,通过从省略图示的喷嘴喷射压缩空气(空气),产生作用于纤维束f的回旋空气流。受到该回旋空气流的作用,构成纤维束f的多根纤维的各纤维端反转并回旋。

84.在喷嘴块41b设有供向回旋空气流产生室40喷射的空气通过的多个喷嘴(省略图示)。该喷嘴例如构成为形成于喷嘴块41b(构成回旋空气流产生室40的壁)的细长的孔。各

个喷嘴以长度方向稍微向纱线输送方向下游侧倾斜的方式设置。多个喷嘴以等角度间隔排列在回旋空气流产生室40的周围。从省略图示的压缩空气源供给的压缩空气经由各喷嘴向回旋空气流产生室40喷射。从喷嘴喷射的空气在被插入于回旋空气流产生室40内的后述的中空引导轴体42的周围回旋的同时,朝向下游侧流动。像这样,在回旋空气流产生室40内产生在从上游朝向下游的方向上进行观察时为逆时针的回旋空气流。该回旋空气流朝向下游(流入室7)呈螺旋状流动。

85.喷嘴头41c及喷嘴帽41d保持纤维引导件41a及喷嘴块41b。喷嘴头41c及喷嘴帽41d作为收纳纤维引导件41a的一部分及喷嘴块41b的壳体发挥功能。

86.喷嘴头41c形成为具有固定厚度的块状。如图4所示,在厚度方向上进行观察的情况下,喷嘴头41c具有在长方形的一边连接有将该边的长度设为直径的半圆而得到的形状。此外,在以下的说明中,存在将上述长方形和半圆排列的方向称为喷嘴头41c的长度方向的情况。在喷嘴头41c形成有流入室7及空气排出通路(排气路)70。

87.流入室7在喷嘴头41c的长度方向一侧形成为大致圆柱状。流入室7的中心轴以与喷嘴头41c的半圆的中心一致的方式配置。流入室7与回旋空气流产生室40连接。在从纤维引导件41a进行观察时流入室7的大部分位于比回旋空气流产生室40更远的一侧。

88.详情将在后叙述,在流入室7的中心插入后述的中空引导轴体42。在流入室7的内壁与中空引导轴体42之间形成有环状的间隙。流入室7的内部空间中的没有配置中空引导轴体42的环状部分作为空气的通过路径而实质性地发挥功能。

89.在与纺纱纱线y的行进方向垂直地剖切流入室7的情况下,其截面具有圆形状。纺纱纱线y的行进方向也能够换称为流入室7的轴向。在本实施方式中,流入室7的外周的直径以随着远离纤维引导件41a而逐渐变大的方式形成。因此,随着剖切流入室7的位置趋向下游侧,上述截面的圆的直径(相当于流入室7的外周的直径)缓慢地增加。

90.在图5中,流入室7的外周最大的部分(换言之,距回旋空气流产生室40最远的部分)处的直径即最大直径d1、和流入室7的最小部分处的最小直径d2通过白色箭头示出。在本实施方式中,最大直径d1及最小直径d2均为28mm以上且小于34mm。但是,本发明并不限定于该范围。最大直径d1能够根据要纺纱的纤维束f的种类,在25mm以上36mm以下的范围内进行设定。

91.如上述那样,在本实施方式中,流入室7的直径并不是一样的。以下,存在将流入室7的平均直径简称为流入室7的直径d的情况。该直径d在图3中示出。流入室7的直径d例如能够设为上述最大直径d1与最小直径d2的算术平均。流入室7的直径d大于最小直径d2且小于最大直径d1。

92.详情在后叙述,在流入室7的外周具有经由连接开口71而与空气排出通路70连接的部分。在以包含该部分的方式剖切流入室7的情况下,截面不是圆形状。但是,由于该截面具有圆弧状的部分,所以只要考虑该圆弧的直径即可。或者,在不形成连接开口71的部位处与上述同样地剖切流入室7的情况下,只要流入室7具有截面的圆的直径为25mm以上36mm以下的范围内的部分即可。

93.流入室7的轴向是在纤维束f或纺纱纱线y从空气纺纱装置4通过的方向上进行观察时将近前和深入侧连结的方向。考虑这种情况,以下将流入室7的轴向上的长度称为进深。进深在图3及图5中以附图标记l1示出。能够将流入室7的轴向一端的外周如图3那样设

为圆弧圆角形状。在该情况下,进深l1是指除去圆角部分以外的部分的进深。也能够代替圆弧圆角形状而采用倒角形状。在该情况下,进深l1是指除去倒角部分以外的部分的进深。在本实施方式中,该进深l1为流入室7的直径d的38%以上75%以下。

94.流入室7的进深l1的大小根据流入室7的直径d及后述的轴体座42b的锥面43的倾斜角度进行设定。在本实施方式中,流入室7的进深l1为14mm以上25mm以下。由此,能够确保流入室7的足够的容积。

95.在本实施方式的流入室7中,外周最大的部分的直径(上述的最大直径d1)与外周最小的部分的直径即最小直径d2之差在5mm以内。在本实施方式中,该最大直径d1与最小直径d2之差为3mm。

96.如上述那样形成的流入室7具有3000mm3以上8000mm3以下的容积。此处,流入室7的容积是指流入室7所具有的大致圆柱状的内部空间中的、除去不会流入回旋空气流的部分(具体而言,插入有中空引导轴体42等的部分)的容积。在喷嘴头41c中流入室7与空气排出通路70连接,但此处所说的容积不包含空气排出通路70这部分的容积。

97.流入室7以与后述的中空引导轴体42相对的一侧开放的方式形成。换言之,在流入室7中,与插入喷嘴块41b的一侧相反的一侧开放。能够从该开放侧将中空引导轴体42插入到流入室7的内部。

98.在流入室7中,形成有朝向空气排出通路70开口的连接开口71。流入室7经由该连接开口71与空气排出通路70连接。流入室7内的空气经由空气排出通路70被向外部排出。

99.空气排出通路70细长地形成为直线状。空气排出通路70的长度方向与喷嘴头41c的长度方向平行,与纺纱纱线y的行进方向(中空引导轴体42的轴中心)垂直。空气排出通路70的与长度方向垂直地剖切得到的截面具有矩形状。空气排出通路70以在喷嘴头41c的长度方向上向与形成有流入室7的一侧相反的一侧开口的方式形成。即,空气排出通路70将流入室7和空气纺纱装置4的外部连接。具体而言,空气纺纱装置4的外部是指以较弱的力进行吸引的、由鼓风机13等构成的负压源。空气排出通路70经由例如沿着纺纱单元2的排列方向配置的省略图示的管道等与鼓风机13连接。

100.流入室7在回旋空气流的流向上,与回旋空气流产生室40相比位于下游侧。另外,流入室7与回旋空气流产生室40相比具有相对大的空间。因此,流入室7内的压力比回旋空气流产生室40内的压力低。关于流入室7的压力比回旋空气流产生室40的压力低多少程度,根据流入室7的大小而受到很大影响。

101.关于这方面,在本实施方式中,通过将流入室7形成为与纤维束f的种类相应的尺寸,能够恰当地维持流入室7内的压力。例如,可想到预先准备使上述的最大直径d1、最小直径d2及进深l1等各不相同的多个纺纱块41,并根据要使用的纤维束f更换纺纱块41。由此,回旋空气流产生室40内的空气流能够以恰当的速度向流入室7流动,从纤维束f脱落的纤维屑乘着该空气流,容易地被导入到流入室7内。

102.流入室7内的纤维屑利用基于负压源产生的吸引力,不滞留在流入室7内,容易地从空气纺纱装置4经由空气排出通路70被排出。其结果为,在回旋空气流产生室40内,纤维屑不会残留于用于生成纺纱纱线y的纤维束f,纤维屑被顺利地排出,因此能够生成品质高的纺纱纱线y。像这样由于纤维屑等难以滞留在流入室7内,所以纤维屑等异物难以与在回旋空气流产生室40中一边反转一边旋转的纤维接触。因此,能够使纤维束f的张力稳定。

103.连接开口71如图5所示那样构成为大致矩形状(角部带有圆弧的矩形状)。在该连接开口71中,位于流入室7的周向一侧的端部与位于周向另一侧的端部之间的距离l2比最大直径d1小。由此,能够以紧凑的结构从流入室7顺利地排出空气流。

104.在喷嘴头41c的面中的与喷嘴帽41d相对的一侧,形成有用于供喷嘴块41b的一部分插入的插入孔41f。喷嘴块41b的一部分经由该插入孔41f插入到流入室7内。

105.在组装纺纱块41时,如图4等所示,喷嘴块41b的一部分经由上述插入孔41f被插入到流入室7内。由此,将形成在喷嘴块41b内的回旋空气流产生室40和形成在喷嘴头41c内的流入室7连接。因此,形成在回旋空气流产生室40内的回旋空气流能够向流入室7流动。

106.在本实施方式的纺纱单元2中,如图3所示,设有检测流入室7内的压力的压力传感器9。压力传感器9例如经由被插入在将流入室7的壁贯穿的压力检测孔中的省略图示的管等,检测流入室7内的压力。压力传感器9与单元控制部20电连接。压力传感器9将表示所检测出的压力的信号向单元控制部20发送。单元控制部20基于从压力传感器9获取到的压力,判定是否发生了流入室7堵塞等异常。

107.在本实施方式的空气纺纱装置4中,如上述那样流入室7的最大直径d1为25mm以上,优选为28mm以上,流入室7以一定程度形成得较大。因此,能够将用于检测流入室7内的压力的上述压力检测孔设在从连接开口71离开的位置。其结果为,压力的检测难以受到排气的影响,因此能够高精度地检测出流入室7内的压力变化。

108.但是,在本实施方式中,上述最大直径d1为36mm以下,优选为小于34mm,流入室7也不会过大。因此,在纤维屑等异物堆积在流入室7内的情况下,流入室7内也会容易发生压力变化。因此,能够在纤维屑等异物大量堆积于流入室7内之前,通过基于压力检测的适当动作(例如自动清洁动作),排出纤维屑等异物。其结果为,能够避免纤维屑等异物附着于纺纱纱线y。

109.喷嘴帽41被配置在喷嘴头41c之上。喷嘴帽41d例如借助螺栓等,能够装拆地安装于喷嘴头41c。如图4所示,喷嘴帽41d形成为与纤维束f的行进方向垂直地剖切得到的截面形状为圆形的板状。在喷嘴帽41d的中央形成有能够供纤维引导件41a的一部分通过的贯穿孔。

110.在构成纺纱块41时,如图3或图5所示,纤维引导件41a从喷嘴帽41d的下游侧(纺纱时的纱线行进方向下游侧)经由上述贯穿孔,从喷嘴帽41d通过,纤维引导件41a的头部(上游侧端部)从喷嘴帽41d向上方(纱线行进方向上游侧、牵伸装置3侧)露出。

111.通过将喷嘴帽41d安装到喷嘴头41c之上,纤维引导件41a及喷嘴块41b被夹在喷嘴头41c与喷嘴帽41d之间,其位置被固定。由此,构成了纺纱块41。

112.中空引导轴体42设在纺纱块41的下游侧。中空引导轴体42以能够在相对于纺纱块41接触的接触位置、与从纺纱块41分离的分离位置之间进行切换的方式设置。中空引导轴体42的位置切换通过省略图示的移动机构而实现。在中空引导轴体42处于接触位置的情况下,通过中空引导轴体42将流入室7的开放侧封闭,形成密闭状的流入室7。在中空引导轴体42处于分离位置的情况下,流入室7向外部开放。在流入室7被封闭的状态下,通过省略图示的吸引装置(例如上述的负压源),能够除去流入室7内部的纤维屑。在流入室7开放的状态下,例如通过从喷嘴块41b的喷嘴喷射空气,能够除去残留于回旋空气流产生室40和中空引导轴体42的前端的纤维屑。

113.中空引导轴体42被固定于省略图示的中空引导轴体保持部。由该中空引导轴体保持部和中空引导轴体42构成引导轴体块。中空引导轴体42具备轴主体42a和轴体座42b。

114.在轴主体42a的内部形成有圆筒状的纱线通路。该纱线通路将在回旋空气流产生室40中纺纱后的纤维束f作为纺纱纱线y向外部导出。也可以是在纱线通路内,通过从省略图示的喷嘴喷射空气,产生从上游朝向下游流动的回旋空气流。在从上游朝向下游的方向上进行观察时,在纱线通路内产生的回旋空气流的方向与回旋空气流产生室40内的回旋空气流的方向相反。在图3中,构成回旋空气流产生室40的一部分的轴主体42a的前端(纱线通路的入口)和纱线通路整体一体地构成。也可以将上述省略图示的喷嘴形成于与轴主体42a不同的筒状部件,并将该筒状部件配置在轴主体42a的内部。纱线通路也可以由多个部件形成。

115.轴主体42a的上游部分形成为圆锥状。轴主体42a的圆锥状的上游部分形成得比回旋空气流产生室40的锥形状的空间稍小。该上游部分被插入在回旋空气流产生室40的内部。

116.如图3所示,被插入在回旋空气流产生室40内的轴主体42a的上游部分的外周面与在喷嘴块41b中构成回旋空气流产生室40的内壁的壁面大致平行地形成。即,被插入在回旋空气流产生室40内的轴主体42a的上游部分的外壁面、与面对着该外壁面的回旋空气流产生室40的内壁面之间的距离大致固定。由此,能够避免回旋空气流的流通路中的空气的流动难易度急剧变化。因此,在回旋空气流产生室40内,能够防止空气流速度的急剧变化,从而稳定地进行纺纱。但是,轴主体42a的上游部分的形状及/或回旋空气流产生室40的内壁面的形状也可以为其他形状。上述距离可以不是固定的,例如也可以是上游侧的距离比下游侧的距离大或上游侧的距离比下游侧的距离小。

117.在纺纱块41与中空引导轴体42接触的状态下,轴主体42a的上游侧的部分从流入室7通过,向回旋空气流产生室40内突出。由此,在轴主体42a与回旋空气流产生室40之间形成有锥筒状的空间。在该空间中,纤维束f所包含的纤维利用回旋空气流的作用而回旋。

118.轴体座42b用于保持轴主体42a。轴体座42b形成为随着从上游到下游而外径逐渐变大的锥状。形成有将轴体座42b贯穿的保持孔。该保持孔的朝向与纺纱纱线y的行进方向(纱线通路的轴向)平行。轴体座42b在轴主体42a的下游部分被插入于保持孔内部的状态下保持轴主体42a。

119.轴体座42b的上游侧部分形成为随着远离喷嘴块41b而直径变大的圆锥状。在以下的说明中,存在将轴体座42b中的形成于上游侧部分的锥状的外周面称为锥面(斜面)43的情况。锥面43相对于中空引导轴体42的轴所成的倾斜角(内侧的角度)θ为37度以上70度以下。由此,能够在中空引导轴体42与流入室7的壁之间形成用于空气的流动及排出的足够的空间。因此,能够使纤维屑乘着空气流顺利地排出。

120.如图3所示,本实施方式的空气纺纱装置4与牵伸装置3相比设在下游侧。具体而言,以喷嘴距离l3大于流入室7的直径d的1.5倍、且小于2.0倍的方式,将空气纺纱装置4与牵伸装置3相比设在下游侧,其中该喷嘴距离l3是从牵伸装置3的前罗拉对34排出纤维束f的位置(基于前罗拉对34的夹持点)、与空气纺纱装置4的中空引导轴体42的上游侧端面(前端)之间的距离。由此,纤维束f被恰当地拉长,以稳定的状态被导入到空气纺纱装置4内,因此能够生成良好品质的纺纱纱线y。

121.如以上说明那样,本实施方式的空气纺纱装置4利用回旋空气流对纤维束f加捻而生成纺纱纱线y。该空气纺纱装置4具备纤维引导件41a、喷嘴块41b和喷嘴头41c。纤维引导件41a对纤维束f进行引导。在喷嘴块41b形成有供压缩空气通过的喷嘴,其中该压缩空气用于产生作用于由纤维引导件41a引导的纤维束f的回旋空气流。在喷嘴头41c形成有供回旋空气流流入的流入室7。流入室7具有直径为25mm以上36mm以下的部分。

122.由此,能够构成可容易地收集纤维屑的流入室7。其结果为,纤维束f所包含的各纤维能够利用回旋空气流的作用顺利地回旋,从而能够生成高品质的纺纱纱线y。

123.在本实施方式的空气纺纱装置4中,流入室7具有直径为28mm以上且小于34mm的部分。

124.由此,能够更加容易地收集纤维屑。

125.在本实施方式的空气纺纱装置4中,流入室7在该流入室7的轴向上的长度(上述进深l1)为流入室7的直径d的38%以上75%以下。

126.由此,能够形成适于中空引导轴体42的形状的流入室7。

127.在本实施方式的空气纺纱装置4中,流入室7在该流入室7的轴向上的长度(上述进深l1)为14mm以上25mm以下。

128.由此,能够形成适当大小的流入室7。

129.在本实施方式的空气纺纱装置4中,在喷嘴头41c形成有连接开口71。流入室7经由连接开口71与排出回旋空气流的空气排出通路70连接。

130.由此,能够从流入室7排出空气。另外,能够容易地排出在流入室7中收集到的纤维屑。

131.在本实施方式的空气纺纱装置4中,在连接开口71中,位于流入室7的周向一侧的端部与位于周向另一侧的端部之间的距离l2比流入室7的直径d小。

132.由此,能够以紧凑的结构从流入室7将空气向外部排出。

133.在本实施方式的空气纺纱装置4中,流入室7中的不形成连接开口71的部位具有直径为25mm以上36mm以下的部分。

134.由此,能够将流入室7的大小设在恰当的范围内。

135.在本实施方式的空气纺纱装置4中,随着远离纤维引导件41a,流入室7的直径变大。

136.由此,能够将从喷嘴块41b的喷嘴喷射的压缩空气顺利地排出。

137.在本实施方式的空气纺纱装置4中,流入室7的最大直径d1为25mm以上36mm以下。流入室7的最大直径d1与最小直径d2之差为5mm以下。

138.由此,能够实现流入室7的形状不会急剧变化的结构。因此,能够使流入室7中的空气的流动顺畅。

139.在本实施方式的空气纺纱装置4中,流入室7的容积为3000mm3以上8000mm3以下。

140.由此,能够形成适于纺纱的流入室7的空间。

141.本实施方式的空气纺纱装置4还具备将纺纱纱线y向外部导出的中空引导轴体42。

142.由此,能够容易地将利用回旋空气流纺纱出的纺纱纱线y朝向空气纺纱装置4的外部引导。

143.在本实施方式的空气纺纱装置4中,中空引导轴体42在被插入于流入室7内的部分

中,具有相对于流入室7的轴向以37度以上70度以下的角度倾斜的锥面43。

144.由此,在插入了中空引导轴体42的状态下,能够在流入室7中确保供空气流动的空间具有一定程度的大小。

145.在本实施方式的空气纺纱装置4的喷嘴块41b形成有产生回旋空气流的回旋空气流产生室40。回旋空气流产生室40形成为随着远离纤维引导件41a而直径变大的锥状。中空引导轴体42的被插入在回旋空气流产生室40内的部分的外周面与回旋空气流产生室40的内壁面平行或大致平行。

146.由此,能够将形成纺纱纱线y的纤维的旋转空间以回旋空气流顺畅地流动的方式恰当地形成。

147.本实施方式的空气纺纱装置4具备检测流入室7内的压力的压力传感器9。

148.由此,不会如以往那样受排气的影响而无法妥当地检测出流入室7内的压力、或者由于从异物开始堆积于流入室7内起到产生压力变化为止花费时间而导致流入室7内的异常检出延迟,从而能够通过压力传感器9妥当地检测出流入室7内的压力。

149.能够将流入室7的直径认为是将流入室7(以相对于流入室7的轴向垂直的面)剖切得到的剖切面的圆的直径。

150.如以上说明那样,本实施方式的空气纺纱机1具备空气纺纱装置4和牵伸装置3。牵伸装置3对纱条进行牵伸而使其成为纤维束f。喷嘴距离l3大于流入室7的直径d的1.5倍且小于2.0倍,其中该喷嘴距离l3是从牵伸装置3中在最下游送出纤维束f的部分(基于前罗拉对34的保持部分)到中空引导轴体42的上游侧端面为止的距离。

151.由此,能够恰当地将被拉长的纤维束f导入到空气纺纱装置4内而进行纺纱。

152.本实施方式的空气纺纱机1还具备对由空气纺纱装置4生成的纺纱纱线y的张力进行检测的张力传感器53。

153.由此,即使在难以通过压力传感器9检测出纺纱异常的情形下,通过利用张力传感器53获取与纺纱纱线y的张力相关的信息,也能够妥当地检测出纺纱异常。

154.以上说明了本发明的优选实施方式,但上述结构例如能够如以下那样进行变更。

155.也可以在空气纺纱装置4与纱线蓄留装置5之间设置引纱罗拉对,并通过该引纱罗拉对将纺纱纱线y从空气纺纱装置4引出。该情况下,也可以在引纱罗拉对的下游设置纱线蓄留装置5、利用吸引空气流的松管(slack tube)及机械式的补偿器中的至少某一个。

156.也可以是,接纱台车8代替捻接装置而通过打结装置、接头器等使纺纱纱线y成为连续状态。另外,也可以省略接纱台车8而由各纺纱单元2具备接纱所需的装置。

157.在纺纱单元2中,也可以在高度方向上以从下侧供给的纺纱纱线y在上侧被卷绕的方式配置各装置。

158.在图3等中,图示了在纤维引导件41a设有针状部件的结构,但空气纺纱装置4也可以不具备针状部件。纤维引导件41a和喷嘴块41b也可以不是独立部件,而是由一个部件构成。

159.在上述实施方式中,纺纱单元2具备压力传感器9和张力传感器53双方,但纺纱单元2也可以构成为仅具备压力传感器9和张力传感器53中的某一方。

160.在上述实施方式中,纺纱单元2的特定装置通过设于原动机箱12的驱动源,在多个纺纱单元2中同时被驱动。也可以是,各纺纱单元2构成为这些特定装置的一部分或全部在

各纺纱单元2中独立地被驱动。