1.本实用新型涉及一种细纱机电子牵伸驱动机构,属于纺纱机械技术领域。

背景技术:

2.毛纺环锭细纱机是纺织行业中的一种重要机械,是实现从粗纱到细纱的重要过程,在细纱工序中,牵伸传动系统是实现从粗纱到细纱的重要环节,是通过前、中、后罗拉转速不同与对应皮辊夹持纤维实现的。目前传统毛纺细纱机采用机械牵伸,主电机通过主轴上的滚盘传动锭子,另一端经过一系列齿轮传动(包括配备许多适纺各种工艺的牵伸变换齿轮、捻度变换齿轮、后区牵伸变换齿轮等等)带动左右两侧前、中、后罗拉。变更纺纱品种时,需要停车更换各种变换齿轮。毛纺厂根据其用户的不同要求,制订纺纱工艺,然后在设备上调整相应部位实现不同的纺纱要求。牵伸工艺是环锭细纱机经常需要调整的工艺,不同原料,不同纱支要求,都会对应不同的牵伸工艺。在毛纺厂,一方面根据市场的需求需要经常更换纺纱品种,另一方面,根据原料及用户对纱线的不同要求,也需要经常调整纺纱工艺来满足客户的需求,再加上毛纺的特点是纺纱品种多,批量小,这就使得调整、更换各种变换齿轮的操作更加频繁。因此,采用伺服电机经减速器减速驱动罗拉的电子牵伸显得尤为迫切。现有齿轮传动存在的缺陷:

3.1、牵伸工艺调整工作量大;

4.2、牵伸传动比受到空间位置的限制,一般经过3级传动比调整前罗拉,7~9级传动比调整中、后罗拉,传动比在10~50倍之间;

5.3、传动比随着纺织行业整体水平的提高,对调整精度要求也在提高,齿轮调整只能是整数齿数的调整,存在级差比较大,只能选择相对接近的齿轮,不能完全满足工艺所需牵伸倍数的要求;

6.4、不能纺花式纱,如竹节纱、段彩纱等特殊纱线。

7.另外,对于毛纺厂所用纤维原料长度在45~65mm范围的属于半精纺,前中罗拉中心距为75mm,而正常普通毛纺的前中罗拉中心距为105mm,这就使得目前大多数毛纺细纱机的罗拉中心距调整难以实现纺制半精纺纱线。

8.专利cn102704059b《毛纺细纱机的传动装置》公开了一种电子牵伸传动装置技术方案能解决上述部分问题,但仍存在较大问题:1、因为毛纺牵伸所需的扭矩很大(比相同锭数棉纺细纱机大一倍),该方案全车采用多达9根同步带参与传动,尤其是后级,这使得同步带的使用寿命堪忧;2、采用了标准的商用齿轮箱进行一级减速,结构庞大;3、后罗拉仍采用传统的齿轮传动变换后区牵伸倍数,没有实现全车电子牵伸,不能纺花式纱,如竹节纱、段彩纱等特殊纱线。

技术实现要素:

9.本实用新型所要解决的技术问题是针对上述现有技术提供一种细纱机电子牵伸驱动机构,其受力均衡、结构紧凑,通过单输入双输出的齿轮减速箱排列组合方式实现全车

两面三列罗拉的电子牵伸,且能纺制半精纺纱线。

10.本实用新型解决上述问题所采用的技术方案为:一种细纱机电子牵伸驱动机构,它包括安装底板,所述安装底板上设置有前排墙板和后排墙板,所述前排墙板上设置有前罗拉驱动齿轮箱和中罗拉驱动齿轮箱,所述前罗拉驱动齿轮箱位于中罗拉驱动齿轮箱下方,所述后排墙板上设置有后罗拉驱动齿轮箱。

11.可选的,所述前排墙板顶部设置有前罗拉驱动电机和中罗拉驱动电机,所述后罗拉齿轮箱下方设置有后罗拉驱动电机,所述前罗拉驱动电机、中罗拉驱动电机和后罗拉驱动电机分别通过同步带轮机构与前罗拉驱动齿轮箱、中罗拉驱动齿轮箱和后罗拉驱动齿轮箱相连接。

12.可选的,所述前罗拉驱动齿轮箱采用二级减速齿轮箱,所述二级减速齿轮箱包括二级减速箱体,所述二级减速箱体沿前后方向穿装有二级减速输入轴,所述二级减速输入轴左右两侧分别设置有二级减速左输出轴和二级减速右输出轴,所述二级减速输入轴与二级减速左输出轴之间设置有二级减速中间轴一和二级减速中间轴二,所述二级减速中间轴一和二级减速中间轴二左右平行布置,所述二级减速输入轴与二级减速右输出轴之间设置有二级减速中间轴三,所述二级减速输入轴与二级减速中间轴一之间通过二级减速齿轮副一相连接,所述二级减速中间轴一与二级减速中间轴二之间通过二级减速齿轮副二相连接,所述二级减速中间轴二与二级减速左输出轴之间通过二级减速齿轮副三相连接,所述二级减速输入轴与二级减速中间轴三之间通过二级减速齿轮副四相连接,所述二级减速中间轴三与二级减速右输出轴之间通过二级减速齿轮副五相连接。

13.可选的,所述二级减速左输出轴和二级减速右输出轴后端伸出二级减速箱体,所述安装底板上方设置有左右两个前罗拉,左右两个前罗拉前端分别通过罗拉联轴器与二级减速左输出轴和二级减速右输出轴后端相连接。

14.可选的,所述中罗拉驱动齿轮箱和后罗拉驱动齿轮箱采用三级减速齿轮箱,所述三级减速齿轮箱包括三级减速箱体,所述三级减速箱体内沿前后方向穿装有三级减速输入轴,所述三级减速输入轴左右两侧分别设置有三级减速左输出轴和三级减速右输出轴,所述三级减速输入轴和三级减速左输出轴之间设置有三级减速中间轴一和三级减速中间轴二,所述三级减速输入轴和三级减速右输出轴之间设置有三级减速中间轴三和三级减速中间轴四,所述三级减速输入轴与三级减速中间轴一或三级减速中间轴三之间通过三级减速齿轮副一相连接,所述三级减速中间轴一与三级减速中间轴二之间通过三级减速齿轮副二相连接,所述三级减速中间轴二与三级减速左输出轴之间通过三级减速齿轮副三相连接,所述三级减速中间轴一与三级减速中间轴三之间通过三级减速齿轮副四相连接,所述三级减速中间轴三与三级减速中间轴四之间通过三级减速齿轮副五相连接,所述三级减速中间轴四与三级减速右输出轴之间通过三级减速齿轮副六相连接。

15.可选的,所述三级减速左输出轴和三级减速右输出轴后端伸出三级减速箱体,所述安装底板上方还设置有左右两个中罗拉和左右两个后罗拉,所述三级减速左输出轴和三级减速右输出轴分别通过过桥齿轮传动机构与左右两个中罗拉或左右两个后罗拉相连接。

16.可选的,所述过桥齿轮传动机构包括过桥齿轮摇臂支撑机构、第一轴头齿轮和第二轴头齿轮,所述过桥齿轮摇臂支撑机构包括过桥齿轮摇臂,所述过桥齿轮摇臂固定设置于前排墙板或后排墙板上,所述过桥齿轮摇臂上穿装有过桥齿轮轴,所述过桥齿轮轴上设

置有过桥齿轮,所述第一轴头齿轮设置于三级减速左输出轴或三级减速右输出轴上,所述第二轴头齿轮设置于中罗拉或后罗拉上,所述第一轴头齿轮和第二轴头齿轮均与过桥齿轮相啮合。

17.可选的,所述过桥齿轮摇臂内侧设置有摇臂导向环,所述摇臂导向环套装于三级减速左输出轴或三级减速右输出轴上,所述过桥齿轮摇臂外侧设置有上定位孔和下定位孔,所述上定位孔和下定位孔内均设置有螺栓连接组件,所述过桥齿轮摇臂通过上下两组螺栓连接组件与前排墙板或后排墙板相连接。

18.可选的,所述上定位孔外侧向外延伸设置有摇臂手柄。

19.可选的,所述前排墙板和后排墙板上开设有上下两条弧形导槽,所述螺栓连接组件设置于弧形导槽内。

20.与现有技术相比,本实用新型的优点在于:

21.1、本实用新型电子牵伸传动系统受力均衡、结构紧凑,通过单输入双输出的齿轮减速箱排列组合方式实现全车两面三列罗拉的电子牵伸,前、中罗拉中心距调节范围大,不仅能纺长纤维的毛纺纱线,还能纺制纤维相对较短的半精纺纱线;

22.2、本实用新型采用三个独立全密封减速箱,分别为前罗拉驱动齿轮箱、中罗拉驱动齿轮箱和后罗拉驱动齿轮箱,齿轮箱组呈前后两排布局,为伺服电机通过同步带驱动齿轮箱输入轴的较大占用空间机构及调整前、中罗拉中心距的驱动、支撑等机构留有了足够的操作空间,这样不仅能使整个电子牵伸机构的结构紧凑,而且调整起来更加灵活和方便(后罗拉在纺制不同纤维品种及支数需要调整的前、后罗拉中心距的频率高,其齿轮箱放置在易于操作调机的靠近车尾方向的后排位置);

23.3、本实用新型前罗拉驱动减速箱的内部有6个轴,分为两级齿轮减速,减速比6~8倍;中、后罗拉驱动齿轮箱的内部有7个轴,分为三级齿轮减速,减速比18~25倍,且内部结构大致相同,三个独立全密封减速箱的输入轴均在齿轮减速箱盖的靠中间部位出轴,轴头可安装同步带轮;齿轮箱的输出轴在齿轮减速箱体与箱盖对应的前面左右两侧对称排列出轴,且左右输出轴转向相反,能满足各列罗拉的转向要求。这样布局的好处是:更换同步带方便,且能避免输出一侧有传动齿轮润滑油污染同步带;

24.4、本实用新型三个独立全密封减速箱配置三个伺服电机,使每个减速箱分配到一个伺服电机,各自通过同步带轮驱动其减速箱的输入轴,给减速箱提供动力,三个伺服电机及同步带轮、同步带可采用相同配置,便于互换,成本相对较低;

25.5、本实用新型对于毛纺细纱机一般左右前罗拉的中心距和高度尺寸是固定不动的,因此前罗拉驱动齿轮箱的左右输出轴通过联轴器连接左右对应前罗拉,进行前罗拉驱动;中、后罗拉驱动齿轮箱左右输出轴上各自配有齿轮,通过各自摇臂上安装的过桥齿轮分别连接左右两侧的中、后罗拉的轴头齿轮,进行中、后罗拉的驱动;对于后罗拉来说,采用这样的这样布局优势是:毛纺细纱机根据所纺原料及长度的不同、粗纱的定量不同等,经常需要进行前、后罗拉中心距的调整,通过摇臂上安装的过桥齿轮啮合调整位置后的后罗拉轴头齿轮就能满足传递驱动力的要求;而对于中罗拉也采用和后罗拉一样的结构的原因是:能使前罗拉和中罗拉之间的中心距调节范围加大,能增加毛纺细纱机的适纺范围,纺制的纤维长度范围界与棉纺细纱机与毛纺细纱机之间的半精纺的羊绒产品,提高毛纺细纱机的产品附加值。采用摇臂连接过桥齿轮啮合输出轴头齿轮和罗拉轴头齿轮机构传递动力,不

仅能使罗拉中心距调整范围加大,而且能使该调整方便快捷,若外围零件采用完全相同配置,还能便于互换,成本相对较低。

附图说明

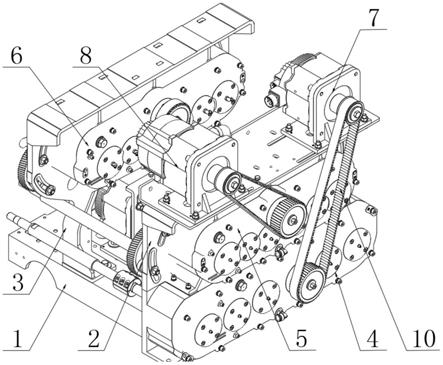

26.图1为本实用新型一种细纱机电子牵伸驱动机构的立体结构示意图。

27.图2为本实用新型一种细纱机电子牵伸驱动机构另一视角的立体结构示意图。

28.图3为本实用新型一种细纱机电子牵伸驱动机构的正视图。

29.图4为图3的右视图。

30.图5为图3的左视图。

31.图6为图3的a-a剖视图。

32.图7为图3的b-b剖视图。

33.图8为图1中前罗拉驱动齿轮箱的立体结构示意图。

34.图9为图1中前罗拉驱动齿轮箱另一视角的立体结构示意图。

35.图10为图1中前罗拉驱动齿轮箱的正视图。

36.图11为图10的c-c剖视图。

37.图12为图1中中罗拉驱动齿轮箱或后罗拉驱动齿轮箱的正视图。

38.图13为图12的d-d剖视图。

39.图14为图12的e-e剖视图。

40.图15为图1中过桥齿轮和过桥齿轮摇臂的配合关系示意图。

41.图16为图15的正视图。

42.图17为图16的侧视图。

43.图18为图16的后视图。

44.图19为图16的f-f剖视图。

45.图20为图16的g-g剖视图。

46.图21为图15中过桥齿轮摇臂的结构示意图。

47.图22为图15中过桥齿轮的剖视图。

48.其中:

49.安装底板1

50.前排墙板2

51.后排墙板3

52.前罗拉驱动齿轮箱4

53.二级减速箱体41

54.二级减速输入轴42

55.二级减速左输出轴43

56.二级减速右输出轴44

57.二级减速中间轴一45

58.二级减速中间轴二46

59.二级减速中间轴三47

60.二级减速齿轮副一48

61.二级减速齿轮副二49

62.二级减速齿轮副三410

63.二级减速齿轮副四411

64.二级减速齿轮副五412

65.中罗拉驱动齿轮箱5

66.三级减速箱体51

67.三级减速输入轴52

68.三级减速左输出轴53

69.三级减速右输出轴54

70.三级减速中间轴一55

71.三级减速中间轴二56

72.三级减速中间轴三57

73.三级减速中间轴四58

74.三级减速齿轮副一59

75.三级减速齿轮副二510

76.三级减速齿轮副三511

77.三级减速齿轮副四512

78.三级减速齿轮副五513

79.三级减速齿轮副六514

80.后罗拉驱动齿轮箱6

81.前罗拉驱动电机7

82.中罗拉驱动电机8

83.后罗拉驱动电机9

84.带轮机构10

85.轴头同步带轮10.1

86.电机同步带轮10.2

87.同步带10.3

88.前罗拉11

89.罗拉联轴器12

90.中罗拉13

91.后罗拉14

92.过桥齿轮传动机构15

93.过桥齿轮摇臂支撑机构151

94.第一轴头齿轮152

95.第二轴头齿轮153

96.过桥齿轮摇臂1511

97.过桥齿轮轴1512

98.过桥齿轮1513

99.齿轮本体1513.1

100.轴承孔1513.2

101.齿轮轮毂1513.3

102.斜油孔1513.4

103.辐板凹槽1513.5

104.摇臂导向环1514

105.上定位孔1515

106.下定位孔1516

107.螺栓连接组件1517

108.第一连接螺栓1517.1

109.垫环1517.2

110.垫圈1517.3

111.螺母1517.4

112.过桥齿轮轴孔1518

113.摇臂手柄1519

114.弧形导槽16

115.过桥齿轮轴承17

116.油杯18

117.轴承密封圈19

118.第二连接螺栓20。

具体实施方式

119.以下结合附图实施例对本实用新型作进一步详细描述。

120.参见图1~图22,本实用新型涉及的一种细纱机电子牵伸驱动机构,它包括安装底板1,所述安装底板1上设置有前排墙板2和后排墙板3,所述前排墙板2上设置有前罗拉驱动齿轮箱4和中罗拉驱动齿轮箱5,所述前罗拉驱动齿轮箱4位于中罗拉驱动齿轮箱5下方,所述后排墙板3上设置有后罗拉驱动齿轮箱6;

121.所述前排墙板2顶部设置有前罗拉驱动电机7和中罗拉驱动电机8,所述后罗拉齿轮箱6下方设置有后罗拉驱动电机9,所述前罗拉驱动电机7、中罗拉驱动电机8和后罗拉驱动电机9分别通过带轮机构10与前罗拉驱动齿轮箱4、中罗拉驱动齿轮箱5和后罗拉驱动齿轮箱6相连接;

122.所述前罗拉驱动齿轮箱4采用二级减速齿轮箱,所述二级减速齿轮箱包括二级减速箱体41,所述二级减速箱体41沿前后方向穿装有二级减速输入轴42,所述二级减速输入轴42左右两侧分别设置有二级减速左输出轴43和二级减速右输出轴44,所述二级减速输入轴42与二级减速左输出轴43之间设置有二级减速中间轴一45和二级减速中间轴二46,所述二级减速中间轴一45和二级减速中间轴二46左右平行布置,所述二级减速输入轴42与二级减速右输出轴44之间设置有二级减速中间轴三47,所述二级减速输入轴42与二级减速中间轴一45之间通过二级减速齿轮副一48相连接,所述二级减速中间轴一45与二级减速中间轴二46之间通过二级减速齿轮副二49相连接,所述二级减速中间轴二46与二级减速左输出轴43之间通过二级减速齿轮副三410相连接,所述二级减速输入轴42与二级减速中间轴三47

之间通过二级减速齿轮副四411相连接,所述二级减速中间轴三47与二级减速右输出轴44之间通过二级减速齿轮副五412相连接;

123.所述二级减速齿轮副一48的传动比为1:1,所述二级减速齿轮副二49与二级减速齿轮副四411的传动比相同,所述二级减速齿轮副三410与二级减速齿轮副五412的传动比相同;

124.所述二级减速输入轴42前端伸出二级减速箱体41,所述二级减速输入轴42前端设置有轴头同步带轮10.1,所述前罗拉驱动电机7输出端设置有电机同步带轮10.2,所述轴头同步带轮10.1和电机同步带轮10.2之间通过同步带10.3相连接;

125.所述二级减速左输出轴43和二级减速右输出轴44后端伸出二级减速箱体41,所述安装底板1上方设置有左右两个前罗拉11,左右两个前罗拉11前端分别通过罗拉联轴器12与二级减速左输出轴43和二级减速右输出轴44后端相连接;

126.所述二级减速输入轴42、二级减速左输出轴43、二级减速右输出轴44、二级减速中间轴一45、二级减速中间轴二46和二级减速中间轴三47大致位于同一水平面上;

127.所述中罗拉驱动齿轮箱5和后罗拉驱动齿轮箱6采用三级减速齿轮箱,所述三级减速齿轮箱包括三级减速箱体51,所述三级减速箱体51内沿前后方向穿装有三级减速输入轴52,所述三级减速输入轴52左右两侧分别设置有三级减速左输出轴53和三级减速右输出轴54,所述三级减速输入轴52和三级减速左输出轴53之间设置有三级减速中间轴一55和三级减速中间轴二56,所述三级减速输入轴52和三级减速右输出轴54之间设置有三级减速中间轴三57和三级减速中间轴四58,所述三级减速输入轴52与三级减速中间轴一55或三级减速中间轴三57之间通过三级减速齿轮副一59相连接,所述三级减速中间轴一55与三级减速中间轴二56之间通过三级减速齿轮副二510相连接,所述三级减速中间轴二56与三级减速左输出轴53之间通过三级减速齿轮副三511相连接,所述三级减速中间轴一55与三级减速中间轴三57之间通过三级减速齿轮副四512相连接,所述三级减速中间轴三57与三级减速中间轴四58之间通过三级减速齿轮副五513相连接,所述三级减速中间轴四58与三级减速右输出轴54之间通过三级减速齿轮副六514相连接;

128.所述三级减速输入轴52位于三级减速中间轴一55上方;

129.所述三级减速齿轮副四512的传动比为1:1,所述三级减速齿轮副二510与三级减速齿轮副五513的传动比相同,所述三级减速齿轮副三511与三级减速齿轮副六514的传动比相同;

130.所述三级减速输入轴52前端伸出三级减速箱体51,所述三级减速输入轴52前端设置有轴头同步带轮10.1,所述中罗拉驱动电机8或后罗拉驱动电机9输出端设置有电机同步带轮10.2,所述轴头同步带轮10.1和电机同步带轮10.2之间设置有同步带10.3;

131.所述三级减速左输出轴53和三级减速右输出轴54后端伸出三级减速箱体51,所述安装底板1上方还设置有左右两个中罗拉13和左右两个后罗拉14,所述三级减速左输出轴53和三级减速右输出轴54分别通过过桥齿轮传动机构15与左右两个中罗拉13或左右两个后罗拉14相连接;

132.所述过桥齿轮传动机构15包括过桥齿轮摇臂支撑机构151、第一轴头齿轮152和第二轴头齿轮153,所述过桥齿轮摇臂支撑机构151包括过桥齿轮摇臂1511,所述过桥齿轮摇臂1511固定设置于前排墙板2或后排墙板3上,所述过桥齿轮摇臂1511上穿装有过桥齿轮轴

1512,所述过桥齿轮轴1512上设置有过桥齿轮1513,所述第一轴头齿轮152设置于三级减速左输出轴53或三级减速右输出轴54上,所述第二轴头齿轮153设置于中罗拉13或后罗拉14的轴头上,所述第一轴头齿轮152和第二轴头齿轮153均与过桥齿轮1513相啮合;

133.所述过桥齿轮摇臂1511内侧设置有摇臂导向环1514,所述摇臂导向环1514套装于三级减速左输出轴53或三级减速右输出轴54上,所述过桥齿轮摇臂1511外侧设置有上定位孔1515和下定位孔1516,所述上定位孔1515和下定位孔1516内均设置有螺栓连接组件1517,所述过桥齿轮摇臂1511通过上下两组螺栓连接组件1517与前排墙板2或后排墙板3相连接;

134.所述摇臂导向环1514、上定位孔1515和下定位孔1516呈三角形布置;

135.所述摇臂导向环1514与下定位孔1516之间设置有过桥齿轮轴孔1518,所述过桥齿轮轴1512穿装于过桥齿轮轴孔1518内;

136.所述摇臂导向环1514、过桥齿轮轴孔1518和下定位孔1516位于同一直线上;

137.所述上定位孔1515外侧向外延伸设置有摇臂手柄1519;

138.所述螺栓连接组件1517包括第一连接螺栓1517.1,所述第一连接螺栓1517.1上依次设置有垫环1517.2、垫圈1517.3和螺母1517.4;

139.所述前排墙板2和后排墙板3上开设有上下两条弧形导槽16,所述螺栓连接组件1517设置于弧形导槽16内;

140.所述过桥齿轮1513包括齿轮本体1513.1,所述齿轮本体1513.1中心开设有轴承孔1513.2,所述轴承孔1513.2内设置有前后两个过桥齿轮轴承17,所述齿轮本体1513.1后侧设置有一圈齿轮轮毂1513.3,所述齿轮轮毂1513.3上开设有一斜油孔1513.4,所述斜油孔1513.4向内延伸至过桥齿轮轴承17位置处,所述斜油孔1513.4内设置有油杯18;

141.所述齿轮本体1513.1前侧设置有一圈辐板凹槽1513.5,其中一个螺栓连接组件1517的第一连接螺栓1517.1端部与辐板凹槽1513.5相对齐;

142.前后两个过桥齿轮轴承17靠外一侧均设置有单面轴承密封圈19;

143.所述过桥齿轮轴1512中心穿装有第二连接螺栓20,所述过桥齿轮1513与过桥齿轮摇臂1511之间通过第二连接螺栓20相连接。

144.上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。