1.本实用新型涉及丝线加工技术领域,尤其是涉及一种加弹机的加热装置。

背景技术:

2.加弹机是一种将涤纶、丙纶等无捻丝,通过假捻变形加工成为具有中弹、低弹性能的弹力丝的一种纺织设备。

3.目前,涤纶原丝需要通过加热、冷却和假捻变形后与氨纶丝覆合,加工成具有复合弹力性能的弹性覆合丝,以达到涤纶原丝假捻变形与氨纶丝覆合的一次加工目的。

4.上述中的现有技术方案存在以下缺陷:由于涤纶原丝会添加有许多助剂,这些助剂有些具有一定的毒性,助剂在进行加热后,车间内会弥散由助剂产生的有害气体,容易使得操作人员的身体不适,影响操作人员的身体健康。

技术实现要素:

5.为减少有害气体挥发至车间内,提升工作人员健康的工作环境,本实用新型提供一种加弹机的加热装置。

6.本实用新型提供的一种加弹机的加热装置采用如下的技术方案:

7.一种加弹机的加热装置,包括机架、安装于所述机架上的加热箱、用于实现对加热箱内的丝线进行加热的加热组件和用于实现对加热箱内的气体进行回收的回收组件,所述回收组件包括与加热箱连通的出气管、与所述出气管连通的抽气泵、和与所述抽气泵连通的集气罐。

8.通过采用上述技术方案,加热箱内的丝线在进行加热的过程中,丝线内含有的助剂开始进行挥发,挥发的气体在抽气泵的作用下,将气体沿出气管流向至集气管内,降低有害气体挥发至车间内的可能性,提升工作人员健康的工作环境。

9.可选的,所述抽气泵与所述集气罐之间设有缓冲件,所述缓冲件与所述集气罐之间设有第一阀体,所述第一阀体用于实现对缓冲件与集气罐的通断。

10.通过采用上述技术方案,抽气泵抽取的挥发性的有害气体先流入至缓冲件内,打开第一阀体,缓冲件的气体流向至集气罐内,气体通过缓冲件流入至集气罐,便于控制气体流速,提高了气体传输的平稳性。

11.可选的,所述缓冲件为弹性气囊。

12.通过采用上述技术方案,弹性气囊不仅密封性好,挥发气体不易泄露,而且弹性气囊具有一定的回弹力,降低从弹性气囊输向集气罐时的气压波动。

13.可选的,所述集气罐上远离所述弹性气囊一侧设有冷却组件,所述冷却组件包括与所述集气罐连通的冷却箱,所述冷却箱与所述集气罐之间设有第二阀体,所述第二阀体用于实现所述集气罐与所述冷却箱的通断。

14.通过采用上述技术方案,挥发性的小分子有害气体集中于集气罐内,打开第二阀体,气体流经至冷却箱内,冷却箱对该有害气体进行冷却结晶,减少了对该有害气体收集容

积,也降低了有害气体挥发至车间内的概率。

15.可选的,所述加热箱沿其长度方向呈向下倾斜设置,所述出气管设置于所述加热箱上端。

16.通过采用上述技术方案,由于丝线在进行加热时,加热后的助剂挥发的气体下加热箱内向上流动,由于加热箱的呈向下倾斜设置,使得挥发的气体集中于加热箱上端,出气管设置于加热箱上端,方便对气体的集中收集。

17.可选的,所述加热装置包括安装于所述加热箱外底壁的加热板,所述加热箱内开设有热介质槽,所述热介质槽内填充有传热剂。

18.通过采用上述技术方案,通过对加热板进行加热,加热板通过传热剂实现对加热箱的加热,使得丝线软化。

19.可选的,所述加热箱包括箱体和封闭所述箱体的箱盖,所述箱体与所述箱盖为可拆连接。

20.通过采用上述技术方案,箱盖与箱体为可拆连接,结构简单,安装操作方便。

21.可选的,所述加热箱内设有走线轨,所述走线轨上开设有走线槽,所述走线槽朝向所述箱盖一侧开设有凹槽,所述凹槽上设有密封件,当所述箱盖封闭所述箱体时,所述箱盖压紧于所述密封件使得走线槽与所述箱盖形成一个密封的腔体。

22.通过采用上述技术方案,当丝线在加热过程中,产生的挥发性气体存在于走线槽与上端盖形成封闭的腔体,便于该挥发性气体向出气管流动和排出,降低该挥发性气体跑出加热箱外部的概率。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1、回收组件将气体沿出气管流向至集气管内进行收集,降低有害气体挥发至车间内的可能性,提升工作人员健康的工作环境;

25.2、弹性气囊不仅密封性好,挥发气体不易泄露,而且弹性气囊具有一定的回弹力,降低从弹性气囊输向集气罐时的气压波动,提高气体传输的平稳性;

26.3、收集在集气罐的挥发性气体,安全可靠,降低了该气体排放至车间内,污染车间的概率;

27.4、冷却组件将挥发的气体进行冷却结晶,将挥发性的有害气体凝华呈固态状的小颗粒,方便对助剂的收集,有利于对该助剂进行回收利用。

附图说明

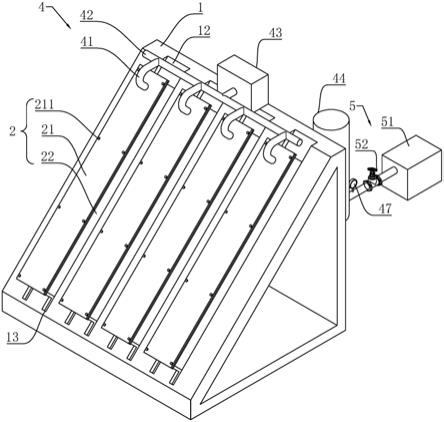

28.图1是本实施例的轴侧结构示意图。

29.图2是本实施例的剖视结构示意图。

30.图3是本实施例的后视结构示意图。

31.图4是本实施例中加热箱的爆炸示意图。

32.附图标记说明:

33.1、机架;11、弯杆;12、滑槽;13、挡板;2、加热箱;21、箱盖;211、螺钉;22、箱体;23、走线轨;24、走线槽;25、凹槽;26、橡胶密封条;27、限位槽;28、进线口;29、出线口;3、加热组件;31、加热板;32、热介质槽;4、回收组件;41、出气管;42、总气管;43、抽气泵;44、集气罐;45、弹性气囊;46、第一阀体;47、压力表;5、冷却组件;51、冷却箱;52、第二阀体。

具体实施方式

34.以下结合附图1-4对本实用新型作进一步详细说明。

35.本技术实施例公开一种加弹机的加热装置,

36.参照图1和图2,一种加弹机的加热装置包括机架1、若干个加热箱2、加热组件3和回收组件4。加热箱2内设有走线轨23,丝线穿设于走线轨23内,加热装置用于实现对丝线进行加热,加热后丝线中的助剂会挥发呈小分子的有毒气体,回收组件4用于实现对该挥发气体进行收集,降低有害气体挥发至车间内的可能性,提升工作人员健康的工作环境。

37.具体的,

38.参照图3和图4,若干个加热箱2呈线性分布安装于机架1上,加热箱2包括箱体22和箱盖21,箱体22上端呈敞口设置,箱盖21上设有螺钉211,箱盖21与箱体22通过螺钉211固定连接。

39.加热组件3包括加热板31,加热板31安装于箱体22下端,加热板31用于实现对箱体22的加热,箱体22内底壁上设有热介质槽32,热介质槽32内填充有传热剂,传热剂为联苯,由于联苯具有良好的导热性,有利于将加热板31的热量均匀传输至箱体22内。

40.箱体22内底部开设有限位槽27,限位槽27平行于箱体22的长度方向,走线轨23嵌设于限位槽27内,实现对走线轨23的限位。

41.走线轨23内开设有v型的走线槽24,走线轨23朝向端盖一侧开设有两个平行的凹槽25,凹槽25的长度方向平行于箱体22的长度方向,当箱盖21封闭箱体22时,箱盖21朝向箱体22一侧抵接于走线轨23的上端面,使得箱盖21与走线槽24形成一个加热腔体。

42.箱体22一端开设有与加热腔体连通的进线口28,箱体22另一端开设有与加热腔体连通的出线口29,丝线从进线口28进入,在走线槽24内实现对丝线的加热,加热后的丝线从出线口29移出。

43.为降低丝线在加热腔体上挥发性的有毒气体泄露出加热箱2外,降低挥发性的气体的流动空间,在走线轨23上端面位于走线槽24两侧均开设有凹槽25,凹槽25上设有密封件,密封件为橡胶密封条26,当箱盖21封闭箱体22时,箱盖21压紧于橡胶密封条26,降低加热腔体内的挥发性气体泄露的可能性。

44.安装箱呈倾斜设置安装于机架1上,机架1上开设有滑槽12,安装箱嵌设于滑槽12内,机架1下方为与滑槽12下端焊接有两个挡板13,挡板13实现对安装箱的支撑和限位作用,提高安装箱安装的可靠性。进线口28安装于箱体22上端,出料口安装于箱体22下端。

45.回收组件4包括与加热箱2连通的出气管41、抽气泵43和集气罐44。

46.出气管41设置于加热箱2靠近进线口28一侧,若干个加热箱2上的出气管41均连通一个总气管42,总气管42上与抽气泵43连通,抽气泵43安装于机架1上端面。

47.抽气泵43将安装箱内的挥发性气体吸入集气罐44,为降低集气罐44气压波动幅度过大,在抽气泵43上与集气罐44之间设有缓冲件,缓冲件为弹性气囊45,弹性气囊45上设有安装带,机架1上设有两个弯杆11,两个弯杆11呈向上弯折设置,安装带套设于两个弯杆11上,实现对弹性气囊45的安装。

48.在弹性气囊45与集气罐44上设有第一阀体46,来自加热箱2的挥发性气体储存在弹性气囊45内打开第一阀体46,弹性气囊45的气体流通至集气罐44内,关闭第一阀体46,气体存储在集气罐44内。

49.当集气罐44远离弹性气囊45一侧设有冷却组件5,冷却组件5包括冷却箱51,冷却箱51用于实现对挥发性的气体进行冷却,将小分子的气体凝华呈颗粒状的固体,降低了工作人员吸入该挥发性气体的概率。

50.集气罐44上与冷却箱51之间设有第二阀体52,第二阀体52用于实现控制集齐罐与冷却箱51的通断。当打开第二阀体52后,集气罐44上气体向冷却箱51流动,关闭第二阀体52,集气罐44内的气体与第二冷却箱51分隔。

51.为便于观察集气罐44内的气体含量,在集气罐44与第二阀体52之间设有压力表47,观察压力表47的示数,实现对集气罐44内气体含量的计算。

52.本技术实施例一种加弹机的加热装置的实施原理为:

53.第一步,丝线从进线口28沿走线槽24穿出出线口29,加热板31对加热箱2进行加热,实现对走线轨23上丝线进行软化加热;

54.第二步,加热后的丝线产生的挥发性气体在抽气泵43的作用下,气体依次沿出气管41和总气管42快速进入至弹性气囊45内;

55.第三步,打开第一阀体46,弹性气囊45内的气体流向至集气罐44内,关闭第一阀体46,挥发性的气体储存在集气罐44内,当集气罐44内的气压较大时,打开第二阀体52,气体流向冷却箱51内,将集气罐44中的气体进行冷凝,降低有害气体挥发至车间内的可能性,提升工作人员健康的工作环境。

56.以上均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。