1.本实用新型涉及化纤纱线,更具体地说,它涉及一种高强度加弹化纤丝。

背景技术:

2.变形丝分为两类,一类是以蓬松性为主的,外观体积蓬松。以腈纶为主要原料的变形丝,叫做膨体纱,用于生产绒线和针织内外衣,另一类是以弹性为主的,叫做弹力丝,弹力丝分高弹和低弹两种。高弹丝以锦纶为主,多用于生产弹力衫裤、弹力袜等。低弹丝以涤纶为主,主要用于生产外衣和室内装饰布。丙纶低弹丝常用于制作地毯。

3.弹力丝选用化学纤维通过倍捻机、加弹机等设备加捻形成,但纤维以及纱线在加捻、加弹时,由于其捻度之间存在差异,容易导致纱线出现退捻的情况,使得纱线表面形成许多毛屑,并影响纱线的抗断裂的强度。

4.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种高强度加弹化纤丝。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种高强度加弹化纤丝,包括纱芯,所述纱芯外同向加捻有耐磨纱以及股纱,所述耐磨纱和股纱沿纱芯的周向方向阵列设置,所述耐磨纱的粗度大于股纱的粗度。

7.通过采用上述技术方案,纱芯外缠绕耐磨纱和股纱,由于耐磨纱的粗度大于股纱的粗度,实现纱芯由耐磨纱线和股纱进行包覆,将减小纱芯出现毛屑的情况,同时耐磨纱由于粗度大于股纱,从而增大外界与耐磨纱的接触,对股纱起到保护作用,同时耐磨纱粗度大于股纱的粗度,实现增大化纤丝表面的粗糙度,增大加弹化纤丝之间的摩擦力,在加弹化纤丝编织成面料组织时,能提高面料的编织强度,不易出现松散的情况。

8.本实用新型进一步设置为:所述纱芯由若干股异形纤维加捻而成,若干所述异形纤维的捻向与耐磨纱线以及股纱的捻向相反设置。

9.通过采用上述技术方案,纱芯采用异形纤维,通过良好的光学效应,具有小棱镜般的分光作用,能使自然光分光后再度组合,提高纱线的光泽,并且表面积大,能增强覆盖能力,改善纱线的起球、起毛状况,并且增强纤维之间的抱合力,改善纤维的蓬松性和透气性。

10.本实用新型进一步设置为:所述异形纤维的截面呈多边形,所述异形纤维的边上形成有为一体结构的弧边。

11.通过采用上述技术方案,异形纤维截面呈多边形并且在其边上形成弧边,能进一步增大纤维之间的接触面积和抱合力,提高纱线的强度。

12.本实用新型进一步设置为:所述异形纤维的截面呈三角形,若干所述弧边呈环形阵列分布设置,所述异形纤维由涤纶材质经异形孔喷丝板纺丝而成。

13.通过采用上述技术方案,异形纤维的截面为三角形,能通过棱镜般的分光作用,并且由涤纶材质一体挤出,使得弧边处与异形纤维本体具有良好的整体性,提高纱线的抗拉

强度。

14.本实用新型进一步设置为:所述耐磨纱包括芯丝以及包裹芯丝的耐磨层,所述芯丝由若干股莱卡纤维加捻而成,所述耐磨层选用环氧树脂材质且一体包裹于芯丝外。

15.通过采用上述技术方案,耐磨纱由芯丝和耐磨层组成,莱卡纤维材质的芯丝具有良好的弹性和耐磨性能,在芯丝外包覆环氧树脂材质,能对芯丝起到保护作用,从而提高耐磨纱的耐磨性能和抗拉强度,延长化纤丝的使用寿命。

16.本实用新型进一步设置为:所述股纱选用聚丙纶材质且一体挤出的单丝。

17.通过采用上述技术方案,股纱选用聚丙纶一体挤出的单丝,使得股纱的表面更光滑,抑制纱线出现起球起毛的情况。

18.综上所述,本实用新型具有以下有益效果:

19.纱芯外缠绕耐磨纱和股纱,由于耐磨纱的粗度大于股纱的粗度,实现纱芯由耐磨纱线和股纱进行包覆,将减小纱芯出现毛屑的情况,同时耐磨纱由于粗度大于股纱,从而增大外界与耐磨纱的接触,对股纱起到保护作用,同时耐磨纱粗度大于股纱的粗度,实现增大化纤丝表面的粗糙度,增大加弹化纤丝之间的摩擦力,在加弹化纤丝编织成面料组织时,能提高面料的编织强度,不易出现松散的情况。

附图说明

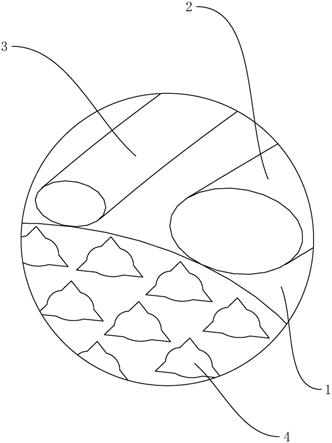

20.图1为本实用新型的结构示意图;

21.图2为图1的a部放大示意图;

22.图3为本实用新型中耐磨纱的结构示意图。

23.图中:1、纱芯;2、耐磨纱;3、股纱;4、异形纤维;5、弧边;6、芯丝;7、耐磨层。

具体实施方式

24.下面结合附图和实施例,对本实用新型进行详细描述。

25.一种高强度加弹化纤丝,如图1和图2所示,包括纱芯1,纱芯1外同向加捻有耐磨纱2以及股纱3,耐磨纱2和股纱3沿纱芯1的周向方向阵列设置,耐磨纱2的粗度大于股纱3的粗度,在本实施例中,将耐磨纱2以及股纱3的络丝筒依次间隔摆放在加弹机上,通过假捻加弹的方式以s捻向缠绕在纱芯1外,并且纱芯1由若干股异形纤维4通过加捻机以z捻向加捻而成,实现若干异形纤维4的捻向与耐磨纱2线以及股纱3的捻向相反设置,而股纱3选用聚丙纶材质且一体挤出的单丝。

26.如图2所示,异形纤维4的截面呈多边形,异形纤维4的边上形成有为一体结构的弧边5,具体的,在本实施例中,异形纤维4的截面呈三角形,若干弧边5呈环形阵列分布设置,异形纤维4由涤纶材质经异形孔喷丝板纺丝而成,具体通过将加热熔融的涤纶材料经单螺杆挤出机以及计量泵挤出,其中计量泵出口处的喷丝板上的喷丝孔与异形纤维4的截面形状相同,而后经冷却、牵引收卷至络丝筒上。

27.如图3所示,耐磨纱2包括芯丝6以及包裹芯丝6的耐磨层7,芯丝6由若干股莱卡纤维加捻而成,耐磨层7选用环氧树脂材质且一体包裹于芯丝6外,具体的,将若干莱卡纤维通过加捻机以s捻向加捻成芯丝6,而后将芯丝6浸入环氧树脂溶液,经烘干形成包覆在芯丝6外的耐磨层7。

28.纱芯1外缠绕耐磨纱2和股纱3,由于耐磨纱2的粗度大于股纱3的粗度,实现纱芯1由耐磨纱2线和股纱3进行包覆,将减小纱芯1出现毛屑的情况,同时耐磨纱2由于粗度大于股纱3,从而增大外界与耐磨纱2的接触,对股纱3起到保护作用,同时耐磨纱2粗度大于股纱3的粗度,实现增大化纤丝表面的粗糙度,增大加弹化纤丝之间的摩擦力,在加弹化纤丝编织成面料组织时,能提高面料的编织强度,不易出现松散的情况,并且纱芯1采用异形纤维4,具体的,异形纤维4的截面为三角形,并且边上形成弧边5结构,通过异形纤维4表面积大,能增强覆盖能力,并且增强纤维之间的抱合力,改善纱线的起球、起毛状况。

29.耐磨纱2由芯丝6和耐磨层7组成,莱卡纤维材质的芯丝6具有良好的弹性和耐磨性能,在芯丝6外包覆环氧树脂材质,能对芯丝6起到保护作用,从而提高耐磨纱2的耐磨性能和抗拉强度,延长化纤丝的使用寿命,并且股纱3选用聚丙纶一体挤出的单丝,使得股纱3的表面更光滑,抑制纱线出现起球起毛的情况。

30.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种高强度加弹化纤丝,其特征在于:包括纱芯(1),所述纱芯(1)外同向加捻有耐磨纱(2)以及股纱(3),所述耐磨纱(2)和股纱(3)沿纱芯(1)的周向方向阵列设置,所述耐磨纱(2)的粗度大于股纱(3)的粗度。2.根据权利要求1所述的一种高强度加弹化纤丝,其特征在于:所述纱芯(1)由若干股异形纤维(4)加捻而成,若干所述异形纤维(4)的捻向与耐磨纱(2)线以及股纱(3)的捻向相反设置。3.根据权利要求2所述的一种高强度加弹化纤丝,其特征在于:所述异形纤维(4)的截面呈多边形,所述异形纤维(4)的边上形成有为一体结构的弧边(5)。4.根据权利要求3所述的一种高强度加弹化纤丝,其特征在于:所述异形纤维(4)的截面呈三角形,若干所述弧边(5)呈环形阵列分布设置,所述异形纤维(4)由涤纶材质经异形孔喷丝板纺丝而成。5.根据权利要求1所述的一种高强度加弹化纤丝,其特征在于:所述耐磨纱(2)包括芯丝(6)以及包裹芯丝(6)的耐磨层(7),所述芯丝(6)由若干股莱卡纤维加捻而成,所述耐磨层(7)选用环氧树脂材质且一体包裹于芯丝(6)外。6.根据权利要求1所述的一种高强度加弹化纤丝,其特征在于:所述股纱(3)选用聚丙纶材质且一体挤出的单丝。

技术总结

本实用新型公开了一种高强度加弹化纤丝,涉及化纤纱线,旨在解决由于纤维或纱线的捻度之间存在差异,容易导致纱线出现退捻的情况,使得纱线表面形成许多毛屑,并影响纱线的抗断裂的强度,其技术方案要点是:包括纱芯,纱芯外同向加捻有耐磨纱以及股纱,耐磨纱和股纱沿纱芯的周向方向阵列设置,耐磨纱的粗度大于股纱的粗度。本实用新型纱芯由耐磨纱线和股纱进行包覆,将减小纱芯出现毛屑的情况,同时耐磨纱由于粗度大于股纱,对股纱和纱芯起到保护作用,并增大加弹化纤丝之间的摩擦力,不易出现松散的情况,耐磨纱的芯丝外包覆环氧树脂材质,能对芯丝起到保护作用,从而提高耐磨纱的耐磨性能,延长化纤丝的使用寿命。延长化纤丝的使用寿命。延长化纤丝的使用寿命。

技术研发人员:赵夏达

受保护的技术使用者:浙江今日风纺织有限公司

技术研发日:2021.09.15

技术公布日:2022/2/11