1.本发明涉及纺织品技术领域,更具体地说,涉及一种抗菌混纺纱线及其制备工艺。

背景技术:

2.纺织品作为人们日常生活中的必需品,在使用过程中往往直接或间接与人体接触,对其的抗菌性能有特殊要求,尤其是羊毛羊绒产品,由于羊毛纤维的微孔结构及角蛋白成分极易为细菌滋生提供所需水分、营养及生存空间,所以人们在穿着舒适的同时对羊毛类产品的卫生性提出了更高要求。

3.近年来,混纺纱线类产品的抗菌整理技术日益成熟,如采用织物后整理工艺负载抗菌剂赋予织物抗菌功能等,此类织物的抗菌性往往耐洗牢度较差,且一定洗涤次数后抗菌性会明显降低甚至消失,使其在之后的使用时容易发生污染并容易给人体带来危害,为此我们提出一种抗菌混纺纱线及其制备工艺。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本发明的目的在于提供一种抗菌混纺纱线及其制备工艺,本发明在散纤染色处理过程中增加抗菌整理工序,使纤维充分吸附抗菌成分,增加该纱线的抗菌持久性。

6.2.技术方案

7.为解决上述问题,本发明采用如下的技术方案:

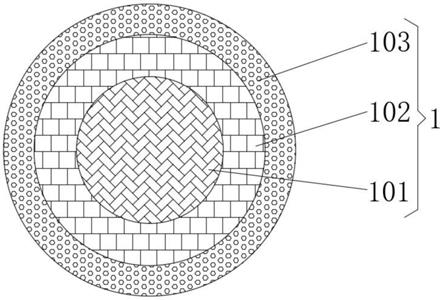

8.一种抗菌混纺纱线,包括纱线本体,所述纱线本体包括中心纤维层、染色层和抗菌层,所述中心纤维层的材质为羊绒,所述染色层的材质为棉麻,所述抗菌层的材质为赛尔维银纤维。

9.作为本发明的一种优选方案,一种抗菌混纺纱线及其制备工艺,其制备工艺包括:

10.s1、染色处理:染色时在室温下以浴比1:50(纤维:水)配置染液,并加入1.0%的渗透剂、阿白格set和5%元明粉以及6%的低温染色助剂ltd、6.5%的羊毛保护剂htw等助剂,10min后加入0.3%蓝纳洒脱-灰中性染料(其中所有百分比均是与羊绒的质量百分比),20min后再加入冰醋酸调节ph值,羊绒ph值控制在4~4.5,保持20min,然后以1℃/min升温至85~90℃,保温一定时间后停止加热,使其自然降温至常温并冲洗,再冲洗完成后继续以1℃/min升温至80℃,固色20min,固色过程使用固色剂sn-s,氨水调节ph值在8~8.5,然后第二次自然降温至常温,冲洗后,继续以1℃/min升温至80℃,碱洗20min,碱洗过程使用氨水与洗涤剂dam,并控制ph值在8~8.5,然后在70℃水洗3~5次,每次10min,清洗彻底后最后一次自然冷却,完成染色;

11.s2、抗菌处理:先对纤维进行彻底清洗与中和,然后按纤维/整理溶液重量比(1:10)的配比配置抗菌整理溶液,首先在室温条件下用整理所需水量80%的清水对抗菌剂进行稀释,稀释均匀后继续加入清水直至100%,然后在稀释液中缓慢加入冰醋酸,调节ph值

至4.5~5.0,接着将溶液以0.7℃/min升温至80℃以下,吸浸20min后停止加热,使其自然降温至常温,最后冲洗出缸并在180℃以下烘干,烘干无需特定温度;

12.s3、纺纱成型所使用设备包括:和毛机、开松机、梳棉机、梳毛机、并条机、粗砂机、细纱机、自络筒、并线机和倍捻机,纺纱成型工艺:将抗菌处理完成之后的羊绒通过和毛机和开松机进行和毛处理,和毛处理完成之后使用梳棉机对羊绒进行疏松,随后通过梳毛机进行梳毛处理,之后通过并条机进行并条处理,并条处理完成后通过粗砂机和细纱机进行纺纱,纺纱之后通过自络筒进行第一收卷,收卷完成之后通过并线机进行并线,并线完成之后通过倍捻机进行倍捻。

13.作为本发明的一种优选方案,所述和毛处理:先将羊绒、羊毛按顺序铺层,采取立体混合,横铺直取的方法,利用针板开松原件进行开松在保证原料混合均匀的基础上减少纤维损伤;

14.所述和毛处理过程中添加1.0%的和毛油和、0.8%的抗静电剂,和后毛高温闷仓时间延长24h,使油水均匀渗透,保证原料的回潮率应控制在22%

±

2%,含油率3%~4%。

15.作为本发明的一种优选方案,所述梳毛处理主要是清除毛结、杂质与尽可能将纤维分解成单纤维伸直状态,为保证毛网质量、减少纤维损伤,采用慢速度、轻定量的工艺原则,同时重量不匀率严格控制在3.5%以内。

16.作为本发明的一种优选方案,所述并条处理采用轻定量、重加压、小牵伸为原则,前罗拉速度控制在80~85r/min之间,促使条干cv值达到4.0%以内。

17.作为本发明的一种优选方案,所述粗纱处理中纺纱张力偏小掌握,减少张力波动,适当增加捻系数,稳定粗纱条的捻度,后区牵伸倍数不宜过大控制在1.4以内,细纱采用滑溜牵伸工艺,即使毛纤维浮游得到握持控制,同时为改善成纱条干,提高单纱强力,减少毛羽产生,采用赛络紧密纺纺纱工艺,使纱线条干cv值明显提升。

18.作为本发明的一种优选方案,所述自络筒在使用时要确保纱筒具有一定的柔软度,且强力伸长不受影响,放慢络筒速度,纱筒卷绕硬度控制在35度左右,具体的络筒工艺为络筒速度800r/min,通道设定为棉结n450%、短粗ds235%/ls1.3 cm、长粗dl126%/ll50 cm、细节d20%/l30 cm。

19.作为本发明的一种优选方案,所述并线作用是做捻前准备,清除一部分纱疵,半成品的单纱在并线工序一定要控制好张力,不能有松紧,通道要清洁,防止纱线经过通道时擦毛,一般卷绕线车速不宜太快,车速在240m/min左右。

20.作为本发明的一种优选方案,所述在倍捻工作时卷绕张力点偏松控制,调节好锭与锭之间的张力刻度与卷绕纱角,纱角控制在1.5~2圈时为最佳,股纱捻度410捻/m,锭速4000r/min。

21.3.有益效果

22.相比于现有技术,本发明的优点在于:

23.本发明通过中心纤维层、染色层和抗菌层的设置,可以使该混纺纱线具备高抗菌性和美观性,从而提高了该混纺纱线的实用性,通过将各类抗菌功能性纤维混纺或在织物后整理工艺负载抗菌剂来实现,本工艺采用色纺散纤在染色后处理阶段进行抗菌处理,然后通过半精纺色纺工艺生产抗菌羊毛羊绒混纺纱线,对其抗菌性能进行了测试,通过在散纤染色后处理阶段对纤维进行抗菌处理生产出的羊毛羊绒抗菌混纺纱线其纱线指标与抗

菌性能优良,纺纱过程生产顺利,抗菌处理过程没有对纱线基本性能指标造成明显影响,具有大规模生产抗菌纱线的工艺可行性。

附图说明

24.图1为本发明一种抗菌混纺纱线的结构图;

25.图2为本发明一种抗菌混纺纱线及其制备工艺中的流程图;

26.图3为本发明一种抗菌混纺纱线及其制备工艺中的工艺图;

27.图4为本发明一种抗菌混纺纱线及其制备工艺中的工艺图;

28.图5为本发明一种抗菌混纺纱线及其制备工艺中的工艺图。

29.图中:1、纱线本体;101、中心纤维层;102、染色层;103、抗菌层。

具体实施方式

30.下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

32.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

33.实施例:

34.请参阅图1-5,一种抗菌混纺纱线,包括:纱线本体1,纱线本体1包括中心纤维层101、染色层102和抗菌层103,中心纤维层101的材质为羊绒,染色层102的材质为棉麻,抗菌层103的材质为赛尔维银纤维。

35.在本发明的具体实施例中,通过中心纤维层101、染色层102和抗菌层103的设置,可以使该混纺纱线具备高抗菌性和美观性,从而提高了该混纺纱线的实用性。

36.一种抗菌混纺纱线及其制备工艺,制备工艺包括:

37.s1、染色处理:染色时在室温下以浴比1:50(纤维:水)配置染液,并加入1.0%的渗透剂、阿白格set和5%元明粉以及6%的低温染色助剂ltd、6.5%的羊毛保护剂htw等助剂,10min后加入0.3%蓝纳洒脱-灰中性染料(其中所有百分比均是与羊绒的质量百分比),20min后再加入冰醋酸调节ph值,羊绒ph值控制在4~4.5,保持20min,然后以1℃/min升温至85~90℃,保温一定时间后停止加热,使其自然降温至常温并冲洗,再冲洗完成后继续以1℃/min升温至80℃,固色20min,固色过程使用固色剂sn-s,氨水调节ph值在8~8.5,然后

第二次自然降温至常温,冲洗后,继续以1℃/min升温至80℃,碱洗20min,碱洗过程使用氨水与洗涤剂dam,并控制ph值在8~8.5,然后在70℃水洗3~5次,每次10min,清洗彻底后最后一次自然冷却,完成染色;

38.s2、抗菌处理:先对纤维进行彻底清洗与中和,然后按纤维/整理溶液重量比(1:10)的配比配置抗菌整理溶液,首先在室温条件下用整理所需水量80%的清水对抗菌剂进行稀释,稀释均匀后继续加入清水直至100%,然后在稀释液中缓慢加入冰醋酸,调节ph值至4.5~5.0,接着将溶液以0.7℃/min升温至80℃以下,吸浸20min后停止加热,使其自然降温至常温,最后冲洗出缸并在180℃以下烘干,烘干无需特定温度;

39.s3、纺纱成型所使用设备包括:和毛机、开松机、梳棉机、梳毛机、并条机、粗砂机、细纱机、自络筒、并线机和倍捻机,纺纱成型工艺:将抗菌处理完成之后的羊绒通过和毛机和开松机进行和毛处理,和毛处理完成之后使用梳棉机对羊绒进行疏松,随后通过梳毛机进行梳毛处理,之后通过并条机进行并条处理,并条处理完成后通过粗砂机和细纱机进行纺纱,纺纱之后通过自络筒进行第一收卷,收卷完成之后通过并线机进行并线,并线完成之后通过倍捻机进行倍捻。

40.在本发明的具体实施例中,通过将各类抗菌功能性纤维混纺或在织物后整理工艺负载抗菌剂来实现,本工艺采用色纺散纤在染色后处理阶段进行抗菌处理,然后通过半精纺色纺工艺生产抗菌羊毛羊绒混纺纱线,对其抗菌性能进行了测试,通过在散纤染色后处理阶段对纤维进行抗菌处理生产出的羊毛羊绒抗菌混纺纱线其纱线指标与抗菌性能优良,纺纱过程生产顺利,抗菌处理过程没有对纱线基本性能指标造成明显影响,具有大规模生产抗菌纱线的工艺可行性。

41.具体的,和毛处理:先将羊绒、羊毛按顺序铺层,采取立体混合,横铺直取的方法,利用针板开松原件进行开松在保证原料混合均匀的基础上减少纤维损伤;

42.和毛处理过程中添加1.0%的和毛油和、0.8%的抗静电剂,和后毛高温闷仓时间延长24h,使油水均匀渗透,保证原料的回潮率应控制在22%

±

2%,含油率3%~4%。

43.在本发明的具体实施例中,和毛油减少摩擦,使纤维保持较好的柔韧性,抗静电剂,减少纤维与机器摩擦时的静电产生,降低断头率,提升制成率和纱线质量。

44.具体的,梳毛处理主要是清除毛结、杂质与尽可能将纤维分解成单纤维伸直状态,为保证毛网质量、减少纤维损伤,采用慢速度、轻定量的工艺原则,同时重量不匀率严格控制在3.5%以内。

45.在本发明的具体实施例中,分梳效果的好坏对成纱质量起到决定性的作用。

46.具体的,并条处理采用轻定量、重加压、小牵伸为原则,前罗拉速度控制在80~85r/min之间,促使条干cv值达到4.0%以内。

47.在本发明的具体实施例中,通过并条处理的设置,可以将制造出的纱线质量降低,同时提高纱线的强度。

48.具体的,粗纱处理中纺纱张力偏小掌握,减少张力波动,适当增加捻系数,稳定粗纱条的捻度,后区牵伸倍数不宜过大控制在1.4以内,细纱采用滑溜牵伸工艺,即使毛纤维浮游得到握持控制,同时为改善成纱条干,提高单纱强力,减少毛羽产生,采用赛络紧密纺纺纱工艺,使纱线条干cv值明显提升。

49.在本发明的具体实施例中,通过粗纱处理,防止粗纱意外伸长,造成断头,确保导

条辊及喇叭口的通道光滑,保证熟条喂入通道通畅,使粗纱条均匀、光滑,通过细纱处理,有效地减少了纤维损伤,从而提高了该纱线的柔韧。

50.具体的,自络筒在使用时要确保纱筒具有一定的柔软度,且强力伸长不受影响,放慢络筒速度,纱筒卷绕硬度控制在35度左右,具体的络筒工艺为络筒速度800r/min,通道设定为棉结n450%、短粗ds235%/ls1.3 cm、长粗dl126%/ll50 cm、细节d20%/l30 cm。

51.在本发明的具体实施例中,通过自络桶的设置,可以提高该纱线的弹性,同时保证纱线的完整性。

52.具体的,并线作用是做捻前准备,清除一部分纱疵,半成品的单纱在并线工序一定要控制好张力,不能有松紧,通道要清洁,防止纱线经过通道时擦毛,一般卷绕线车速不宜太快,车速在240m/min左右。

53.在本发明的具体实施例中,通过并线的设置,可以将纱线中杂质进行除去,从而提高了该纱线的完整性和整洁性,从而提高该纱线的美观度和使用寿命。

54.具体的,在倍捻工作时卷绕张力点偏松控制,调节好锭与锭之间的张力刻度与卷绕纱角,纱角控制在1.5~2圈时为最佳,股纱捻度410捻/m,锭速4000r/min。

55.在本发明的具体实施例中,通过倍捻收卷速度的设置,可以有效减少毛羽的产生,从而确保纱线良好的成型。

56.补充说明:

57.1)抗菌处理过程,没有对纱线染色性能造成影响,其各项色牢度等级均在3级以上,满足市场服用要求。

58.2)经过散纤染色与抗菌整理的纤维原料通过半精纺色纺技术生产抗菌混纺纱,整个纺纱过程生产顺利,产品纱线支数、捻度以及强力性能没有出现明显变化,且满足国家一等品标准。

59.3)经过抗菌性能检验,实验生产所得纱线经过15次洗涤后各项洗后抑菌率均在85%以上,仍具有较好的抗菌抑菌效果。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。