1.本发明涉及纺织加工术领域,尤其涉及一种包芯纺纱装置及宏量芯全裹覆的新结构包芯纺纱方法。

背景技术:

2.包芯纱因其特有的芯鞘结构而被人们所喜爱,对包芯纱的纺制与研究也一直未停止。包芯纱经过长时间的发展到现阶段已有许多种类型,简明来说,一组分的纤维条被另外一组分的纤维条外包捻合形成纱线即为包芯纱,但一般情况下包芯纱是指以强力和弹力都较好的化纤长丝为芯丝,与外包棉、麻、毛、粘胶等短纤维须条,经加捻作用纺制而成的纱线。现阶段对包芯纱的研究多是研究纺制包芯纱的材料以实现多功能性,对实现包芯的方法研究较少。而现有的一些纺制包芯纱的技术均存在一个不可避免的问题:能不能将芯纱完全进行包覆,不出现露芯的情况。

3.目前市场上环锭纺纱是最主流的纺纱技术,环锭纺包芯纱是在普通环锭细纱机上增设了一个长丝喂入装置,使长丝从纤维须条的中间喂入,经气圈的回转加捻使短纤须条包缠在外围形成包芯纱。但这样的环锭纺包芯纱极易出现“露丝”现象,通常工厂为保证纱线的生产效率及纱线质量而采取提高外层纤维占比的措施,其芯纱体积占比普遍在15%以下。

4.赛络纺包芯技术是将两根牵伸后的纱条先经初步加捻后,在捻合点处与芯丝捻合在一起,由于两根纱条经牵伸后以芯丝为轴线对称分布,两根须条以芯丝为轴心作螺旋状缠绕包缠形成包芯纱。但赛络纺包芯技术需两组粗纱进行纺制,成本较大,并给粗纱排列造成一定困难。

5.摩擦纺包芯技术是当前主流生产包芯纱的一种纺纱技术,属于自由端纺纱。纤维经分梳辊后从尘笼上部喂入,在两只尘笼间的楔形吸口处凝聚集合,同时依靠尘笼摩擦回转对须条进行搓动加捻而成纱。摩擦纺包芯纱的包覆效果好,但由于摩擦纺纱线的特性,纱线中纤维的有效长度较低,纱线强力较低。同时,摩擦纺纱想要纺制细支纱比较困难。

6.转杯纺包芯技术生产的包芯纱条干、强力、毛羽比环锭纺包芯纱要好。但转杯包芯纱存在包芯不均匀、漏芯纱的问题。

7.为解决现有包芯纱的露芯问题,中国专利2021年5月25日公开的专利cn213266838u“紧密纺细纱机包芯纱芯丝定位装置”,在紧密纺细纱机上增设了一长丝定位装置,使其在纺制包芯纱时长丝保持在加捻三角区的中心位置从而改善包芯纱的包覆情况,但此方法只改善了长丝跑偏的现象,并未改善环锭纺包芯纱本身的外包纤维无法完全包覆芯纱的露芯问题。

8.中国专利2019年3月26日公开的发明专利cn109518331a“一种包芯纱生产装置及其生产方法”,采用了一种通道限位器,让外包的粗纱须条以及长丝通过通道限位器中的引线通道使其稳定地喂入前罗拉钳口并保持长丝处于短纤须条中间进行并和加捻从而形成包芯纱,此方法采用两组出粗纱进行纺纱,得出的纱线包覆效果良好但给粗纱的排列造成

了一定困难。

9.中国专利2004年5月12日公开发明专利cn2615158y“赛络菲尔纺的包芯装置”,利用一辅助纺纱装置,对细纱机包芯纱方法进行了改良,利用引纱器增加赛络菲尔纺长丝的张力使其在加捻过程中保持伸直状态,短纤须条则经前罗拉钳口出来后与芯纱在支撑柱部位汇合,由芯纱上的捻回带动加捻卷绕形成包芯纱。此方法形成的包芯纱包覆效果良好,改善了长丝的露芯问题,但此结构不稳定,短纤须条段容易受到外界因素干扰而产生波动从而造成断头。

10.有鉴于此,有必要设计一种改进的包芯纺纱装置及宏量芯全裹覆的新结构包芯纺纱方法,以解决上述问题。

技术实现要素:

11.为了克服上述现有技术的不足,本发明的目的在于提供一种包芯纺纱装置及宏量芯全裹覆的新结构包芯纺纱方法。通过偏置交叉的两个纱道,对芯层长丝和外包须条的捻度和张力进行调控,使得长丝段张力远大于短纤须条段张力,防止偏芯的情况发生。在捻合包缠时,短纤在长丝的捻回扭转作用下克服纤维间的摩擦力及较小的抱合力从而包缠在长丝上形成伸直度良好的外层包覆纤维。本发明还通过在包芯纱外层包覆一层纳米纤维,形成多组分多分层结构,从而完全消除毛羽。

12.为实现上述发明目的,本发明提供了一种包芯纺纱装置,包括喂入单元、辅助包芯装置和细纱卷绕单元;

13.所述喂入单元用于喂入芯层材料和外包材料;

14.所述辅助包芯装置包括包芯卷绕机构,所述包芯卷绕机构包括用于传输外包材料的第一纱道、用于传输芯层材料的第二纱道和用于包缠汇合的包缠点;所述第一纱道和所述第二纱道在所述包缠点交叉汇合;

15.所述外包材料在所述包缠点处包覆于所述芯层材料外层得到包芯纱,然后传输至所述细纱卷绕单元加捻卷绕。

16.作为本发明的进一步改进,所述第二纱道的延长线与喂入的所述芯层材料的延长线不在一条直线上,以使所述芯层材料呈折线形式喂入所述第二纱道,以对所述芯层材料与外包材料的偏移距离进行调整,同时增加所述芯层材料的张力,提高包缠效果。

17.作为本发明的进一步改进,所述第一纱道的延长线与喂入的所述外包材料的延长线在一条直线上,对所述外包材料的捻度传递产生阻碍作用,降低所述外包材料的捻度及张力。

18.作为本发明的进一步改进,所述包芯卷绕机构还包括用于传输所述包芯纱的第三纱道,所述第三纱道与所述第二纱道在一条直线上,与所述第一纱道构成“y”字形结构。

19.作为本发明的进一步改进,所述包芯卷绕机构还包括设置于所述包缠点处的吸风口,所述辅助包芯装置包括设置于所述吸风口的负压机构,用于对所述外包材料施加负压吸力,提高包缠纺纱效果。

20.作为本发明的进一步改进,所述包芯纺纱装置还包括设置于所述辅助包芯装置和细纱卷绕单元之间的静电纺丝装置,用于在所述包芯纱外层纺丝覆盖一层纳米纤维,形成多组分多分层结构包芯纱。

21.作为本发明的进一步改进,所述静电纺丝装置包括针头、电极板和高压电源;所述包芯纱从所述电极板之间传输至所述细纱卷绕单元,所述针头针对所述电极板之间设置,用于将静电纺丝出的纳米纤维喷射包覆至所述包芯纱外层。

22.作为本发明的进一步改进,所述喂入单元包括用于喂入所述外包材料的喇叭口、后罗拉和后胶辊、中罗拉和中胶辊,用于对所述芯层材料起导向作用的导纱轮以及前罗拉和前胶辊;所述外包材料和所述芯层材料分别从所述前罗拉和前胶辊组成的钳口的不同位置输出;

23.所述细纱卷绕单元包括导纱钩、钢丝圈、钢领和细纱管,所述包芯纱经所述导纱钩进入气圈加捻段,所述包芯纱外层的纤维在此过程中进一步捻合抱紧,最后经过所述钢丝圈在所述钢领上的回转卷绕到细所述纱管上。

24.本发明还提供了一种宏量芯全裹覆的新结构包芯纺纱方法,采用以上任一项所述的包芯纺纱装置进行包芯纺纱,具体包括如下步骤:

25.s1

′

.将所述芯层材料和外包材料分别从所述喂入单元喂入至所述辅助包芯装置;

26.s2

′

.所述芯层材料从所述第二纱道传输至所述包缠点,所述外包材料从所述第一纱道传输至所述包缠点,在所述芯层材料的捻回旋转以及自身捻度的作用下包缠卷绕至所述芯层材料外层形成包芯纱;

27.s3

′

.所述包芯纱再经过导纱钩在气圈作用下卷绕在细纱管上。

28.作为本发明的进一步改进,在步骤s2

′

中,所述包芯纱经过静电纺丝装置,在其外层覆盖一层纳米纤维形成多组分多分层结构包芯纱;

29.所述芯层材料为纤维长丝,所述外包材料为短纤须条。

30.本发明的有益效果是:

31.1.本发明提供的包芯纺纱装置,在普通环锭细纱机的前罗拉钳口和导纱钩之间增设辅助包芯装置。通过辅助包芯装置的第一纱道,阻碍由气圈产生的捻度向短纤须条段传递,让大部分捻度传向长丝段,并在加捻结构中保持长纱处于伸直状态。通过第二纱道对长丝与短纤须条的偏移距离进行调节,同时增加长丝的张力。如此设置,在包缠点处,长丝在加捻结构中保持伸直状态处于加捻主导地位,长丝段张力远大于短纤须条段张力,这保证了在成纱结构中芯纱处于包芯纱的中心而不会产生偏芯的情况;而短纤须条在包缠点处处于弱捻、低张力状态,在捻合包缠时,短纤在长丝的捻回扭转作用下克服纤维间的摩擦力及较小的抱合力从而包缠在长丝上形成伸直度良好的外层包覆纤维。形成的包芯纱再经过静电纺丝装置外层包覆一层纳米纤维,形成多组分多分层结构,并完全消除纱线毛羽;经过导纱钩后,纱线在气圈的回转加捻作用下外层纤维进一步捻合抱紧,最终形成管纱。

32.2.本发明在辅助包芯装置增设侧吸风结构,不仅能确保包芯纺纱结构的顺利进行,还能捕捉粗纱牵伸后须条中不受控制的浮游纤维,使其聚集在包缠点处顺利成纱,减少了纺纱过程中飞花的产生,改善了纺纱环境以及降低了飞花的回收成本。

33.3.在本发明所述方法下短纤能很好的将长丝包覆,且包覆点处短纤须条未被罗拉握持,形成的包芯纱包覆效果优良;外层纤维的平行伸直度高,并且纱线毛羽被完全消除,大大提高了环锭纺包芯纱的外观效应,其成纱结构也接近理想状态下的包芯纱结构。

34.3.本发明不局限于短纤包长丝,若环锭纺细纱机上前胶辊与前罗拉之间的握持距离增长还可实现短纤包短纤,形成多组分短纤分层结构。

35.4.本发明的一种宏量芯全裹覆的新结构包芯纺纱方法在实际生产中,只需在普通环锭细纱机上根据设定的工艺参数,在前罗拉钳口和导纱钩之间增设辅助包芯装置,调整其加捻结构形成长丝伸直的“y”字形结构即可稳定纺制包芯纱;同时想要纺制其他结构纱线只需撤掉辅助包芯纺纱装置即可。因此,本发明在实际生产过程中对环锭纺细纱机的改造结构简单,改造成本低,对环锭纺包芯纱的性能提升作用明显。

附图说明

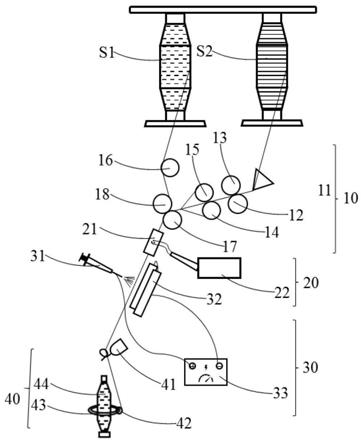

36.图1为本发明包芯纺纱装置的整体结构示意图。

37.图2为本发明包芯纺纱装置的局部结构示意图。

38.图3为图1中辅助包芯装置的包芯卷绕状态的结构示意图。

39.图4为图1中辅助包芯装置的包芯卷绕机构的结构示意图。

40.图5为图4中包芯卷绕机构的横截面结构示意图。

41.图6为图1中静电纺丝装置的结构示意图。

42.图7为图6中静电纺丝装置纺丝状态的结构示意图。

43.附图标记

44.s1-芯层材料;s2-外包材料;s3-包芯纱;

45.10-喂入单元;11-喇叭口;12-后罗拉;13-后胶辊;14-中罗拉;15-中胶辊;16-导纱轮;17-前罗拉;18-前胶辊;

46.20-辅助包芯装置;21-包芯卷绕机构;211-第一纱道;212-第二纱道;213-吸风口;214-包缠点;215-第三纱道;22-负压机构;

47.30-静电纺丝装置;31-针头;32-电极板;33-高压电源;

48.40-细纱卷绕单元;41-导纱钩;42-钢丝圈;43-钢领;44-细纱管。

具体实施方式

49.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明进行详细描述。

50.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在具体实施例中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

51.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

52.请参阅图1至7所示,本发明提供的一种包芯纺纱装置,在普通环锭细纱机的前罗拉钳口和导纱钩之间增设辅助包芯装置20,主要包括喂入单元10、辅助包芯装置20和细纱卷绕单元40。

53.请参阅图3-5所示,辅助包芯装置20包括包芯卷绕机构21,包芯卷绕机构21包括用于传输外包材料s2(短纤须条)的第一纱道211、用于传输芯层材料s1(长丝)的第二纱道212和用于包缠汇合的包缠点214;第一纱道211和第二纱道212在包缠点214交叉汇合。在本发

明的包芯纺纱方法中,由气圈旋转形成的捻回由下向上进行传递,增设的辅助包芯装置20中第一纱道211的作用是:阻碍由气圈产生的捻度向短纤须条段传递,让大部分捻度传向长丝段,并在加捻结构中保持长纱处于伸直状态。增设的辅助包芯装置20中第二纱道212的作用是:增加加捻结构中长丝段的张力使其在加捻过程中处于主导地位。

54.特别地,第二纱道212的延长线与喂入的芯层材料s1的延长线不在一条直线上,以使芯层材料s1呈折线形式喂入第二纱道212,以对芯层材料s1与外包材料s2的偏移距离进行调节,同时增加芯层材料s1的张力,以保证长丝在包缠点处处于伸直状态,提高包缠效果。

55.第一纱道211的延长线与喂入的外包材料s2的延长线在一条直线上,对外包材料s2的捻度传递产生阻碍作用,降低外包材料s2段的捻度及张力。

56.包芯卷绕机构21还包括用于传输包芯纱s3的第三纱道215,第三纱道215与第二纱道212在一条直线上,与第一纱道211构成“y”字形结构。短纤须条段在第一纱道211的作用下只获得少量捻度,大部分的捻回向第二纱道212中的长丝进行传递,从而使长丝段的捻度及张力远大于短纤须条段的捻度及张力,形成以长丝呈伸直状态的“y”字形加捻结构。

57.如此设置,能够在环锭纺细纱机上采用与传统环锭纺包芯纱不同的加捻结构,芯层材料s1从第二纱道212传输至包缠点214,外包材料s2从第一纱道211传输至包缠点214。在第一纱道211和第二纱道212作用下,包缠点214处的芯层材料s1处于伸直状态,捻度及张力较高,外包材料s2段的捻度及张力较低。因此,在芯层材料s1的捻回旋转以及自身捻度的作用下包缠卷绕至芯层材料s1外层形成包芯纱s3。长丝在加捻结构中保持伸直状态处于加捻主导地位,长丝段张力远大于短纤须条段张力,这保证了在成纱结构中芯纱处于包芯纱的中心而不会产生偏芯的情况;而短纤须条在包缠点处处于弱捻、低张力状态,在捻合包缠时,短纤须条在长丝的捻回扭转作用下克服纤维间的摩擦力及较小的抱合力从而包缠在长丝上形成伸直度良好的外层包覆纤维。

58.特别地,包芯卷绕机构21还包括设置于包缠点214处的吸风口213,辅助包芯装置20包括设置于吸风口213的负压机构22,用于对牵伸后的外包材料s2施加负压吸力,确保纺纱的顺利进行;并捕捉短纤须条中不受控制的浮游纤维,使其聚集到包缠点214处参与成纱,减少纺纱过程中产生的飞花。

59.特别地,请参阅图6-7所示,包芯纺纱装置还包括设置于辅助包芯装置20和细纱卷绕单元40之间的静电纺丝装置30,用于在包芯纱s3外层纺丝覆盖一层纳米纤维,形成多组分多分层结构包芯纱,然后传输至细纱卷绕单元40加捻卷绕,通过导纱钩41在气圈的回转加捻作用下外层纤维进一步捻合抱紧,最终形成管纱。具体地,静电纺丝装置30包括针头31、电极板32和高压电源33;包芯纱s3从电极板32之间传输至细纱卷绕单元40,针头31针对电极板32之间设置,用于将静电纺丝出的纳米纤维喷射包覆至包芯纱s3外层。

60.如此设置,通过静电纺丝装置30纺出的纳米纤维喷射到包芯纱s3上,由于包芯纱s3的加捻旋转,纳米纤维将在包芯纱s3表层进行包覆,形成多组分分层结构,并将原本外露的纱线毛羽贴附在包芯纱s3主体上,可以达到完全消除毛羽的效果。

61.具体地,请参阅图1所示,喂入单元10包括用于喂入外包材料s2的喇叭口11、后罗拉12和后胶辊13、中罗拉14和中胶辊15,用于对芯层材料s1起导向作用的导纱轮16以及前罗拉17和前胶辊18;外包材料s2和芯层材料s1分别从前罗拉17和前胶辊18组成的钳口的不

同位置输出。

62.细纱卷绕单元40包括导纱钩41、钢丝圈42、钢领43和细纱管44,包芯纱s3经导纱钩14进入气圈加捻段,包芯纱外层的纤维在此过程中进一步捻合抱紧,最后经过钢丝圈42在钢领43上的回转卷绕到细纱管17上。

63.具体地,在一个实施例中,本发明还提供一种宏量芯全裹覆的新结构包芯纺纱方法,具体步骤如下:

64.本发明在普通环锭纺细纱机前罗拉17和前胶辊18组成的钳口和导纱钩41之间增设辅助包芯装置20和静电纺丝装置30。

65.在纺纱过程中,粗纱经喇叭口11通过后罗拉12、后胶辊13、中罗拉14、中胶辊15在前罗拉17和前胶辊18组成的钳口偏右处牵伸输出,在钳口处获得一定的弱捻经辅助包芯装置20中的第一纱道211与长丝在包缠点214处汇合。而长丝经导纱轮16在前罗拉17和前胶辊18组成的钳口偏左处输出,在辅助包芯装置20中的第二纱道212的作用下与短纤须条在包缠点214处汇合。

66.在包缠点214处,由于第一纱道211和第二纱道212的作用,长丝与短纤须条之间形成了以长丝呈伸直状态的“y”字形加捻结构;同时,短纤须条段的浮游纤维将在侧吸风口213的作用下聚集在包缠点214处参与纺纱加捻,从而减少飞花。短纤须条在长丝的捻回扭转以及自身捻度的作用下捻合包缠在长丝外层形成包芯纱s3。

67.形成的包芯纱s3再经过静电纺丝装置30(包含针头31、电极板32和高压电源33),使由高压作用下经针头31喷射出的纳米纤维包裹在包芯纱s3表层,形成多组分、多分层结构的包芯纱。随后,经导纱钩41进入气圈加捻段,包芯纱s3外层的纤维在此过程中进一步捻合抱紧,最后经过钢丝圈42在钢领43上的回转卷绕到细纱管44上。

68.图2中长丝和粗纱经前罗拉17和前胶辊18组成的钳口输出后在辅助包芯装置20的作用下形成内层芯纱居中,捻度较高;外层短纤呈带状包裹,形成捻度较低的包芯纱结构。

69.在纺纱过程中,包芯纱外层纤维的捻回在包缠点214处最小,随纱线的输出,包芯纱越向下,外层包覆的纤维获得的捻回越多,这会使形成的包芯纱s3外层纤维进一步捻合抱紧,从而形成包覆效果优良,外层纤维平行伸直度高的包芯纱s3。

70.特别地,芯层材料s1为纤维长丝,外包材料s2为短纤须条。当短纤须条平均长度在30-40mm时,辅助包芯装置20其上表面距离前罗拉17钳口10mm-13mm,辅助包芯装置20中心较前罗拉17中心向左侧偏移10mm左右。

71.综上所述,本发明提供的包芯纺纱装置及宏量芯全裹覆的新结构包芯纺纱方法,在普通环锭细纱机的前罗拉钳口和导纱钩之间增设辅助包芯装置。通过辅助包芯装置的第一纱道,阻碍由气圈产生的捻度向短纤须条段传递,让大部分捻度传向长丝段,并在加捻结构中保持长纱处于伸直状态。通过第二纱道对长丝与短纤须条的偏移距离进行调节,同时增加长丝的张力。如此设置,在包缠点处,长丝在加捻结构中保持伸直状态处于加捻主导地位,长丝段张力远大于短纤须条段张力,这保证了在成纱结构中芯纱处于包芯纱的中心而不会产生偏芯的情况;而短纤须条在包缠点处处于弱捻、低张力状态,在捻合包缠时,短纤在长丝的捻回扭转作用下克服纤维间的摩擦力及较小的抱合力从而包缠在长丝上形成伸直度良好的外层包覆纤维。形成的包芯纱再经过静电纺丝装置外层包覆一层纳米纤维,形成多组分多分层结构,并完全消除纱线毛羽。本发明装置结构巧妙、方法合理、使用便捷,改

造成本低,对环锭纺包芯纱的性能提升作用明显。应用本发明,先将棉纤维包覆在镀银长丝外层、然后喷射聚氨酯纳米丝网裹覆,最终制备的纱线,纱体中被完全裹覆的镀银长丝体积比含量高达47.2%,与同等规格的环锭长丝包芯纱相比,湿强强力提升12%以上、干态强力提升5%以上,纱体毛羽降低90%以上,条干均匀度明显改善。

72.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。