1.本发明属于制浆技术领域,尤其涉及一种低能耗、高强度的高得率制浆工艺。

背景技术:

2.化学机械浆,作为高得率制浆工艺的一种,它是采用化学预处理和机械磨解后处理的制浆方法,化学处理有助于改善浆料强度性能和降低磨浆能耗,先用药剂进行轻度预处理(浸渍或蒸煮),除去木质纤维原料中部分半纤维素,使木质素较少溶出,软化胞间层,再经盘磨机磨解,使纤维分离成纸浆,化学机械法制浆关键是化学预处理阶段,处理的好坏直接影响成浆质量和磨浆能耗,能耗也是评价化学机械浆重要指标之一;

3.磨浆机是制浆造纸厂核心设备之一,它不仅直接影响产品质量,而且关系到产品的生产能耗和成本,磨浆能耗常占高得率浆生产总能耗的1/2左右,且该过程80%以上的电能转化为热能,仅有约20%的能耗转化为有用功,因此,磨浆机能耗直接影响制浆造纸企业的经济效益;

4.双螺杆挤浆机双螺杆挤压搓揉机,其被称为第三代磨浆机,可集输送、化学处理、磨浆和洗涤等高浓作业过程于一体,以两条长螺杆挤压、揉搓和撕裂作用,高效率地一次完成各工艺过程,故水、电、汽及药品节省十分显著,备受国内外造纸界的关注,具有广阔应用前景,可用于化学机械浆和半化学浆等高得率浆的生产,双螺杆磨浆机用某些原料制浆可以替代目前广泛使用的盘磨机或者配合盘磨机提高机械浆的质量

5.传统利用双螺杆挤压搓揉机制浆工艺中原料与化学药品以大液比共混,在流程中主要扮演浸渍搅拌角色,后续仍需进行盘磨,方能保证成浆质量,且制备浆料抄片性能远低于化学浆,限制了其在工业上的应用范围,该工艺用碱量约5%,磨浆浓度约25-40%,制备过程中浆料浓度比较低,因此加入碱的浓度也非常低,使得碱不仅对木质纤维的软化作用受到了很大限制,导致磨浆段能耗进一步提高,因此,亟需一种低能耗、高强度且能够高得浆率的制浆工艺。

技术实现要素:

6.本发明的目的在于:为了解决传统利用双螺杆浸渍搅拌制浆抄片性能远低于化学浆,限制了其在工业上的应用范围的问题,而提出的一种低能耗、高强度的高得率制浆工艺。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种低能耗、高强度的高得率制浆工艺,具体包括以下步骤:

9.s101、原料制备,将植物纤维原料进行预处理操作,将预处理后的植物纤维原料与化学药品混合均匀后投入混炼设备;

10.s102、反应处理,通过将混炼设备升温并持续送入原料提高浓度,在高温和高浓条件下,植物纤维原料进行软化和塑化;

11.s103、混炼设备通过螺杆挤压、剪切和分散作用,实现植物纤维分离,制备出性能

优异的高得率浆,且成浆浓度为50-90%。

12.作为上述技术方案的进一步描述:

13.所述化学药品包括酸和碱,且酸为无机酸和有机酸。

14.作为上述技术方案的进一步描述:

15.所述无机酸为硫酸、盐酸、磷酸、硝酸、亚硫酸和氢氟酸中的一种或多种的混合物,所述有机酸为马来酸、甲酸、乙酸和丙烯酸中的一种或多种的混合物。

16.作为上述技术方案的进一步描述:

17.所述碱为氢氧化钠、氢氧化钙、氢氧化钾和氢氧化锂中的一种或多种的混合物。

18.作为上述技术方案的进一步描述:

19.所述植物纤维原料包括木材纤维原料以及非木材纤维原料。

20.作为上述技术方案的进一步描述:

21.所述化学药品占植物纤维原料的3-30wt%。

22.作为上述技术方案的进一步描述:

23.所述混炼设备设定温度为70-180℃。

24.作为上述技术方案的进一步描述:

25.所述混炼设备为同向双螺杆挤出机,且优选的双螺杆挤出机转速为100-1200r/min。

26.作为上述技术方案的进一步描述:

27.所述双螺杆多个分段包括依次相互连接的输送段、挤压升温段、混炼段、出料段和排气段。

28.作为上述技术方案的进一步描述:

29.所述喂料段,用于输送植物纤维原材料并进行混合和搅拌;

30.所述挤压升温段,用于通过热传递和摩擦剪切,使植物纤维和化学品物料充分挤压、熔融和初步反应并同时实现植物纤维的软化;

31.所述磨浆段,使植物纤维原材料的尺寸进一步剪切、细化和分散,形成纸浆纤维,兼顾挤压、剪切和分散与化学品的高浓混合功能;

32.所述出料段,用于输送和增压,建立出料压力,使模口处的纸浆纤维有一定的致密性。

33.所述排气段,用于排出水汽;设在双螺杆挤出机的尾部,用于排出在磨浆过程中产生的水蒸汽,可根据磨浆过程产生的水蒸汽的多少通过阀门来控制排气。

34.综上所述,由于采用了上述技术方案,本发明的有益效果是:

35.1、本发明中,借鉴传统化学浆制备方法,将植物纤维原料与化学药品在高浓度条件下混合加热,同时利用双螺杆挤出机的挤压输送搅拌作用,将化学品和原料均匀共混,使二者在高温和高浓度条件下充分作用,使植物纤维原料达到软化目的,与传统高得率制浆工艺相比,其制浆浓度高达50-90%,最佳比例在70-80%,使得化学药品在植物纤维中充分渗透,提高了反应效率,其中,化学药品的最佳添加量为5-15%相对绝干植物纤维原料质量,化学药品的添加量高于现在高得率浆工艺的添加量,使得植物纤维原料能够在高浓和一定温度下塑化,大大降低磨浆能耗。

36.2、本发明中,通过对双螺杆结构的改进,前段的输送段和最后的出料段外,在整个

螺杆上有多个剪切和输送元件,使得化学药品在螺杆走料过程中不断实现从植物纤维表面到内部的挤压渗透,剪切,再挤压、渗透、剪切和分散的作用,最终形成高浓度的浆料,在同向旋转双螺杆挤出系统中,由于同向旋转双螺杆在啮合位置的速度方向相反,一根螺杆要把植物纤维原料拉入啮合间隙,而另一根螺杆要把植物纤维原料从间隙中推出,结果使植物纤维原料从一根螺杆转到另一个螺杆,呈波浪形前进,速度的改变以及啮合区较大的相对速度,非常有利于植物纤维原料与化学药品的混合,可充分使化学药品从植物纤维表面向植物纤维内部渗透,实现植物纤维原料从表面到内部的渗透软化和化学反应,同时由于啮合间隙很小,啮合处螺纹和螺槽的速度相反,剪切速度高,使已经软化的表面植物纤维原料,通过挤压剪切作用使其分散成单根纤维,进一步促进内部植物纤维原料与化学药品的充分接触,再借助挤压模块实现化学药品从表面向内部的进一步渗透,由于整个设备中间分布着几组不同的混合混炼元件,使得化学药品在螺杆走料过程中不断实现从植物纤维表面到内部的挤压渗透,剪切,再挤压、渗透、剪切和分散的作用,最终形成高浓度的浆料,整个制浆过程是在一种高温、高浓、高挤压、高剪切和分散作用条件下形成的化学机械浆,含水率非常低的干浆,方便后期储存和运输。

附图说明

37.图1为实施例的制浆工艺流程示意图;

38.图2为本发明提出的实施例1的细浆抄纸扫描电镜;

39.图3为本发明提出的实施例2的细浆抄纸扫描电镜;

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

41.实施例1

42.请参阅图1-3,本发明提供一种技术方案:一种低能耗、高强度的高得率制浆工艺,具体包括以下步骤:

43.s101、原料制备,将植物纤维原料进行预处理操作,将预处理后的植物纤维原料与化学药品混合均匀后投入混炼设备;

44.s102、反应处理,通过将混炼设备升温并持续送入原料提高浓度,在高温和高浓条件下,植物纤维原料进行软化和塑化;

45.s103、混炼设备通过螺杆挤压、剪切和分散作用,实现植物纤维分离,制备出性能优异的高得率浆,且成浆浓度为50-90%,优选为70-80%。

46.所述化学药品包括酸和碱,且酸为无机酸和有机酸,所述无机酸为硫酸、盐酸、磷酸、硝酸、亚硫酸和氢氟酸中的一种或多种的混合物,所述有机酸为马来酸、甲酸、乙酸和丙烯酸中的一种或多种的混合物,所述碱为氢氧化钠、氢氧化钙、氢氧化钾和氢氧化锂中的一种或多种的混合物,所述植物纤维原料包括木材纤维原料以及非木材纤维原料,所述化学药品占植物纤维原料的3-30wt%,优选为5-15wt%,所述混炼设备设定温度为70-180℃,优

选为80-120℃,所述混炼设备为同向双螺杆挤出机,且优选的双螺杆挤出机转速为100-1200r/min,所述双螺杆多个分段包括依次相互连接的输送段、挤压升温段、混炼段、出料段和排气段;

47.所述喂料段,用于输送植物纤维原材料并进行混合和搅拌;

48.所述挤压升温段,用于通过热传递和摩擦剪切,使植物纤维和化学品物料充分挤压、熔融和初步反应并同时实现植物纤维的软化;

49.所述磨浆段,使植物纤维原材料的尺寸进一步剪切、细化和分散,形成纸浆纤维,兼顾挤压、剪切和分散与化学品的高浓混合功能;

50.所述排气段,用于排出水汽;设在双螺杆挤出机的尾部,用于排出在磨浆过程中产生的水蒸汽,可根据磨浆过程产生的水蒸汽的多少通过阀门来控制排气。

51.所述出料段,用于输送和增压,建立出料压力,使模口处的纸浆纤维有一定的致密性;

52.其中,本实施例中的螺纹元件的组合不限于上述组合,不同的植物纤维原料可采用不同的螺纹元件的组合来实现低污染、高强度和高浓度的高得率浆的制备。

53.其中,除了前段的输送段和最后的出料段外,在整个螺杆上有多个剪切和输送元件,使得化学药品在螺杆走料过程中不断实现从植物纤维表面到内部的挤压渗透,剪切,再挤压、渗透、剪切和分散的作用,最终形成高浓度的浆料;

54.同向双螺杆挤出机采用积木式结构,主要由下列螺纹元件组成:

55.输送元件:输送植物纤维原材料,混合和搅拌作用;输送螺纹元件属于自扫型,纵向开放和横向封闭,具有较强的输送作用,物料停留时间短和自洁性好,可在较短的轴向距离内建立高压;为促进物料熔融、提高压力和增强混合效果,以及增加物料停留时间和剪切能的输入,还要在排气区上游设置反向螺纹元件;

56.剪切元件:剪切元件主要是指啮合同向双螺杆挤出机中常用的捏合块元件,主要作用是提供高的剪切,使表面软化的植物纤维从表面脱落下来,同时使化学药品进一步向植物纤维内部的渗透,实现植物纤维表面到内部的挤压渗透,剪切,再挤压、渗透、剪切和分散的作用,有中性捏合块、正向捏合块和反向捏合块。

57.其中,错列角为90

°

的捏合块称为中性捏合块;错列安装的捏合盘形成的螺旋角与正向螺纹元件螺旋方向一致的称为正向捏合块;错列安装的捏合盘形成的螺旋角与反向螺纹元件的螺旋方向一致地称为反向捏合块;

58.齿形元件tme:在两根螺杆上的齿形盘非交错区可以对物料进行分流,增加界面,提供最小的能力输入,有利于植物纤维原料和化学品的分布混合,产生较低的温度,在交错区,两根螺杆上的齿形盘可以对物料形成垂直于流动方向的剪切,也有利于分散混合;

59.螺棱上开槽的螺纹元件如sme和zme元件:这种元件是在螺纹输送元件的螺棱上开了若干沟槽而形成的。

60.其中,沟槽能使相邻螺槽相通,有利于相邻螺槽间植物纤维原料和化学品的推进作用,促进纵向混合。

61.其中,由于螺棱开了槽,其输送能力和减压能力降低,但会使植物纤维原料和化学品的混合在螺槽中的充满度增加,增加物料的停留时间;

62.强输送元件:这种元件自由容积大,输送动力方向角度直接沿正轴向,用于高填充

类产品,可提高单位时间进料能力,尤其在秸秆类低堆积密度类原料,有效避免下料口返料;

[0063]“s”形元件:也称拉伸块,一般是正反一对大导程输送,可有效提高挤压和剪切作用,且能耗比较低,挤压和剪切作用产生的热能比较低;

[0064]

双螺杆挤出机中,输送元件将植物纤维原料与化学药品的混合物由一根螺杆的螺棱与另一根螺杆的螺槽的紧密啮合,同向旋转的强制推动,使植物纤维挤压进料,由于整个设备中间分布着几组不同的混合混炼元件,使得化学药品在螺杆走料过程中不断实现从植物纤维表面到内部的挤压渗透,剪切,再挤压、渗透、剪切和分散的作用,最终形成高浓度的浆料;

[0065]

如图1所示,其中,还提供一种碱法塑化麦草制备高得率浆工艺,包括以下步骤:

[0066]

(1)取氢氧化钠30g,绝干麦草300g,200g水,均匀共混;

[0067]

(2)设定双螺杆温度为80℃,转速600r/min,挤出浆料;

[0068]

(3)筛浆;

[0069]

(4)测定得率;

[0070]

(5)细浆抄纸和浆渣回用;

[0071]

(6)纸张强度检测;

[0072]

(7)浆料化学耗氧量(cod)检测。

[0073]

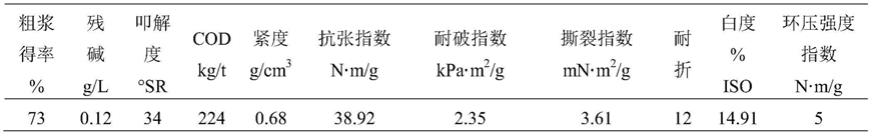

测得高得率浆性以及纸张强度性能如表1:

[0074]

表1氢氧化钠塑化麦草制备高得率浆性能

[0075][0076]

实施例2

[0077]

提供一种碱法塑化麦草制备高得率浆工艺,包括以下步骤,流程同图1:

[0078]

(1)取氢氧化钠45g,绝干麦草300kg,200g水,均匀共混;

[0079]

(2)设定双螺杆温度为80℃,转速600r/min,挤出浆料;

[0080]

(3)筛浆;

[0081]

(4)测定得率;

[0082]

(5)细浆抄纸和浆渣回用;

[0083]

(6)纸张强度检测;

[0084]

(7)浆料化学耗氧量(cod)检测。

[0085]

测得高得率浆性以及纸张强度性能如表2:

[0086]

表2:氢氧化钠塑化麦草制备高得率浆性能

[0087][0088]

实施例3

[0089]

提供一种酸法塑化麦草制备高得率浆工艺,包括以下步骤,流程同图1:

[0090]

(1)50g硫酸,1000g麦草,1000g水,均匀共混;

[0091]

(2)设定双螺杆温度为80℃,转速200r/min,挤出浆料;

[0092]

(3)筛浆;

[0093]

(4)测定得率;

[0094]

(5)细浆抄纸和浆渣回用;

[0095]

(6)纸张强度检测。

[0096]

测得高得率浆性以及纸张强度性能如表3:

[0097]

表3:硫酸塑化麦草制备高得率浆性能

[0098][0099]

比较例1

[0100]

提供一种低转速酸法塑化麦草制备高得率浆工艺,包括以下步骤,流程同图1:

[0101]

(1)取硫酸5g,绝干麦草100g,100g水,均匀共混;

[0102]

(2)设定双螺杆温度为80℃,转速35r/min,挤出浆料;

[0103]

(3)筛浆;

[0104]

(4)测定得率;

[0105]

测得得率如表4:

[0106]

表4低转速下硫酸塑化麦草制备高得率浆得率

[0107][0108][0109]

由表4可得,双螺杆挤出机转速对制浆效果有很大影响,转速为35r/min时,螺杆剪

切力不足以使麦草纤维分散,细浆得率相对较低,因此实施例1为本发明的优选实施例;

[0110]

工艺优点:

[0111]

麦草浆得率73%以上,成浆浓度70-80%;

[0112]

制浆能耗约200kw

·

h/t,相对传统高得率制浆工艺,大大降低能耗,整个过程无蒸汽产生,无磨浆工段,无需消潜,简化工艺流程,提高生产效率,同时降低设备等成本支出;

[0113]

细浆具有热可塑性,且抄片强度接近于化学浆;

[0114]

生产过程无污染,无voc排放;

[0115]

可实现连续化制浆作业;

[0116]

形成的浆料为含水量率很低的干浆,方便后期储存和运输。

[0117]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。