1.本发明涉及涂布纸领域,具体涉及一种可生物降解的高阻隔涂布纸及其制备方法和应用。

背景技术:

2.具有高阻隔性能的包装材料对于食品、医药、电子等行业不可或缺,传统阻隔包装材料大多基于不可降解石油基塑料材料。近年来,一次性塑料制品的大量使用已带来严重的环境污染问题,随着人们环保意识的提高和“禁限塑”政策的日趋严格,寻求一种环保经济的可生物降解高阻隔材料成为了当今社会的迫切需求。

3.纸张作为一种可再生、可持续、可生物降解的绿色材料,广泛应用于包装领域。然而,现有高阻隔纸基包装材料多为纸张与聚乙烯(pe)、聚丙烯(pp)、乙烯-乙烯醇共聚物(evoh)等不可降解塑料复合而成,达不到生物可降解的要求,仍然存在环境污染问题。因此开发一种可生物降解的高阻隔纸基包装材料对社会的可持续发展和我国生态文明建设具有重要的现实意义。

技术实现要素:

4.有鉴于此,本发明的主要目的在于提供一种可生物降解的高阻隔涂布纸及其制备方法和应用,所要解决的技术问题是不仅具有良好的加工适性以及优良的功能特性,同时可以实现完全生物降解。

5.本发明的目的及解决其技术问题是采用以下技术方案来实现的。本发明提出的一种可生物降解的高阻隔涂布纸的制备方法,包括以下步骤:

6.s1阻隔层的制备:将聚乙烯醇/纳米纤维素复合涂料涂布于原纸表面,涂布结束后将该涂布纸放置在40-70℃下干燥30-120min,得到具有阻隔层的涂布纸;

7.s2热封层的制备:将醋酸纤维素溶液涂布在步骤s1得到的阻隔层上,涂布完成后将该涂布纸放置在室内自然风干30-120min,即可得到所述高阻隔涂布纸。

8.优选地,前述的可生物降解的高阻隔涂布纸的制备方法,其中步骤s1中,所述涂布原纸为20-50g/m2的单面油光纸,其厚度为10-80μm。

9.优选地,前述的可生物降解的高阻隔涂布纸的制备方法,其中步骤s1中,所述涂布速度为30-150m/min,涂层厚度为10-30μm。

10.优选地,前述的可生物降解的高阻隔涂布纸的制备方法,其中步骤s1中,所述聚乙烯醇/纳米纤维素复合涂料通过以下步骤制得:

11.s11取纳米纤维素按质量比1-5:900加入去离子水,充分搅拌至无明显结块,在80-100hz、0℃冰水浴条件下超声处理0.5-1h,得到纳米纤维素溶液;取聚乙烯醇按质量分数95%-99%加入所述纳米纤维素溶液中,然后在80-100℃下加热,并在300-450r/min的转速下搅拌3-5h直至得到均一透明的聚乙烯醇/纳米纤维素混合溶液;

12.s12将聚乙烯醇/纳米纤维素混合溶液静置脱泡1-2h,待溶液冷却至室温,得到所

述聚乙烯醇/纳米纤维素复合涂料。

13.优选地,前述的可生物降解的高阻隔涂布纸的制备方法,其中步骤s11中,所述聚乙烯醇的聚合度为1700-1900,醇解度为88%以上。

14.优选地,前述的可生物降解的高阻隔涂布纸的制备方法,其中步骤s11中,所述纳米纤维素为2,2,6,6-四甲基哌啶-氮-氧化物氧化纤维素纳米纤丝、机械法纤维素纳米纤丝、硫酸法纤维素纳米晶或季铵盐改性纤维素纳米纤丝。

15.优选地,前述的可生物降解的高阻隔涂布纸的制备方法,其中步骤s2中,所述醋酸纤维素溶液通过以下步骤制得:

16.将醋酸纤维素颗粒与溶剂按质量比1:5.5-10混合,在25-50℃下搅拌5-8h得到醋酸纤维素溶液。

17.优选地,前述的可生物降解的高阻隔涂布纸的制备方法,其中所述醋酸纤维素的取代度范围为2.2-2.5。

18.优选地,前述的可生物降解的高阻隔涂布纸的制备方法,其中所述溶剂选自n,n-二甲基乙酰胺、丙酮、二甲基亚砜、n-甲基吗啉-n-氧化物水合物和3-甲氧基丙酸甲酯中的至少一种。

19.优选地,前述的可生物降解的高阻隔涂布纸的制备方法,其中所述溶剂为n-甲基吗啉-n-氧化物水合物或3-甲氧基丙酸甲酯。

20.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。本发明提出的一种可生物降解的高阻隔涂布纸,其包括依次连接的基材层、高阻隔层及热封层。

21.优选地,前述的可生物降解的高阻隔涂布纸,其中所述高阻隔层为聚乙烯醇/纳米纤维素复合涂层;所述热封层为醋酸纤维素涂层。

22.优选地,前述的可生物降解的高阻隔涂布纸,,所述高阻隔涂布纸的氧气透过率为13-28cm3/m2·

24h

·

0.1mpa,水蒸气透过率为210-320g/m2·

24h以下,拉伸强度为106-130mpa,断裂伸长率为4.6-5.3%,90天降解率达到86.5%-91.4%,防油性为抗油脂测试tappi-t559的最高等级-12级。

23.优选地,前述的可生物降解的高阻隔涂布纸,其氧气透过率为13cm3/m2·

24h

·

0.1mpa,水蒸气透过率为210g/m2·

24h,拉伸强度为130mpa,断裂伸长率为5.3%,90天降解率达到91.4%,防油性达到抗油脂测试tappi-t559的最高等级-12级。

24.优选地,前述的可生物降解的高阻隔涂布纸,是通过上述的方法制得。

25.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。本发明提出的一种可生物降解的高阻隔涂布纸在食品包装材料、医药卫生、航空航天或电子器件中的应用。

26.借由上述技术方案,本发明提供的可生物降解的高阻隔涂布纸及其制备方法和应用,至少具有下列优点:

27.本发明所制备的涂布纸,其具有良好的氧气阻隔与水蒸气阻隔性能,同时可以实现热封合,因此可以很好地满足在自动包装机上同时完成进料和封装的需要,是一种性能优异的环保型包装材料,可以将其用于果蔬、饼干等食品包装以及医药和电子器件等产品的包装上。

28.本发明所制备得到的涂布纸,其具有可生物降解性能,降解产物为二氧化碳和水,

不会造成塑料垃圾及其它污染。

29.本发明所制备得到的涂布纸,其所用原料绿色环保,可以很好地应用于食品、医药等包装领域,以此来代替传统塑料制品,有效缓解环境污染问题。

30.本发明所制备得到的涂布纸,其聚乙烯醇/纳米纤维素复合涂层具有良好的氧气阻隔与水蒸气阻隔性能;这主要归因于聚乙烯醇与纳米纤维素之间存在氢键结合,且纳米纤维素具有结晶结构,因此聚乙烯醇/纳米纤维素复合涂层表现出优异的阻隔性能,可以将其作为阻隔涂层进一步复合其他功能性涂层来制备防潮、抗氧化的绿色包装材料。

31.本发明所制备得到的涂布纸,其醋酸纤维素涂层具有很好的热封、抗水和抗油性能,使用热封机在150-200℃可实现高强度热封(》20n/15mm),进一步扩大了该涂布包装纸的应用范围。

32.本发明所制备得到的涂布纸,其氧气透过率最低可达到13cm3/m2·

24h

·

0.1mpa,水蒸气透过率最低可达到210g/m2·

24h。

33.本发明所制备得到的涂布纸,其防油性能均可达到抗油脂测试tappi-t559的最高等级12级,可以很好地应用在油脂含量高的食品包装上。

34.本发明所制备得到的涂布纸,其具有良好的机械强度和韧性,拉伸强度与断裂伸长率分别可达106mpa、4.6%以上,是一种具有良好的加工适性以及优良功能特性的纸基高阻隔软包装材料。

35.本发明所制备得到的涂布纸,90天降解率达到86.5%以上,是一种十分具有发展前景的绿色纸基功能材料。

36.本发明所述的制备方法,其采用涂布工艺,相较于淋膜工艺操作更为简单、成本更低,对于许多仅拥有涂布流水线的企业来说无需更改原有生产模式,节省了更换仪器设备的开销。

37.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

附图说明

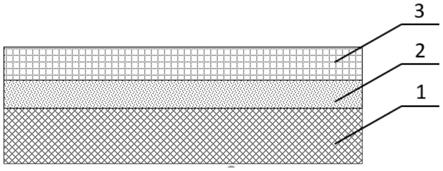

38.图1为本发明的可生物降解的高阻隔涂布纸的结构示意图;基材层-1、高阻隔层-2、热封层-3。

39.图2为本发明实施例1-6及对比例1-6所用涂布原纸单面油光纸正(左)、反(右)两面的扫描电镜图。

40.图3为本发明实施例1制备得到的涂布纸平面的扫描电镜图。

41.图4为对比例1制备得到的涂布纸平面的扫描电镜图。

具体实施方式

42.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种可生物降解的高阻隔涂布纸及其制备方法和应用其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

43.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施。因此,本发明并不限于公开说明书的具体实施案例。以下材料或试剂,如非特别说明,均为市购。

44.本发明提供了一种可生物降解的高阻隔涂布纸的制备方法,包括以下步骤:

45.s1阻隔层的制备:将聚乙烯醇/纳米纤维素复合涂料涂布于原纸表面,涂布结束后将该涂布纸放置在40-70℃下干燥30-120min,优选干燥方式及条件为:70℃烘箱干燥60min,干燥方式也可以根据需求和条件来选择自然干燥、热板干燥、远红外干燥、真空干燥、微波干燥等;

46.s2热封层的制备:将醋酸纤维素溶液涂布在步骤s1得到的阻隔层上,涂布完成后将该涂布纸放置在室内自然风干30-120min,即可得到本发明所述可生物降解的高阻隔涂布纸。

47.在本发明的一些实施例中,步骤s1中,所述涂布原纸是单面油光纸(20-50g/m2),但在实际应用中可以是任意一种纤维素纸基材料,如:牛皮纸、格拉辛纸。

48.在本发明的一些实施例中,步骤s1中,所述涂布原纸的厚度为10-80μm,其可根据应用场景不同来选择制备不同厚度的纸基包装材料,例如,若所述高阻隔涂布纸用于咖啡奶粉类包装,则涂布原纸的厚度可以选择10-15μm;若所述高阻隔涂布纸用于饼干糕点类包装,则涂布原纸的厚度可以选择20-30μm;若所述高阻隔涂布纸用于果蔬类包装,则涂布原纸的厚度可以选择20-40μm,若所述高阻隔涂布纸用于豆类杂粮包装,则涂布原纸的厚度可以选择50-80μm。

49.在本发明的一些实施例中,步骤s1中,所述涂布速度为30-150m/min,为增强涂料与涂布工艺的适配性,获得更加光滑均一的涂层结构,涂布速度优选为50m/min,涂层厚度为10-30μm。

50.在本发明的一些实施例中,步骤s1中,所述聚乙烯醇/纳米纤维素复合涂料通过以下步骤制得:

51.s11取纳米纤维素按质量比1-5:900加入去离子水,用玻璃棒充分搅拌至无明显结块,在80-100hz、0℃冰水浴条件下超声处理0.5-1h,得到纳米纤维素溶液;取聚乙烯醇按质量分数95%-99%加入上述纳米纤维素溶液中,然后在80-100℃下加热,并在300-450r/min的转速下搅拌3-5h直至得到均一透明的聚乙烯醇/纳米纤维素混合溶液;

52.s12将聚乙烯醇/纳米纤维素混合溶液静置脱泡1-2h,待溶液冷却至室温,得到聚乙烯醇/纳米纤维素复合涂料。

53.在本发明的一些优选实施例中,步骤s1中,所述聚乙烯醇/纳米纤维素复合涂料通过以下步骤制得:

54.s11取纳米纤维素按质量比5:900加入去离子水,用玻璃棒充分搅拌至无明显结块,在100hz、0℃冰水浴条件下超声处理0.5h,得到纳米纤维素溶液;取聚乙烯醇按质量分数99%加入上述纳米纤维素溶液中,然后在90℃下加热,并在350r/min的转速下搅拌4h直至得到均一透明的聚乙烯醇/纳米纤维素混合溶液;

55.s12将聚乙烯醇/纳米纤维素混合溶液静置脱泡2h,待溶液冷却至室温,得到聚乙烯醇/纳米纤维素复合涂料。

56.在本发明的一些实施例中,步骤s11中,所述聚乙烯醇的聚合度为1700-1900,醇解

度为88%以上,其聚合度以及醇解度也可根据产品的需求来进行更改,聚合度越高制备的涂料粘度越大,醇解度越高制备的涂料疏水性更好。

57.在本发明的一些实施例中,步骤s11中,所述纳米纤维素可以为来源于木浆的2,2,6,6-四甲基哌啶-氮-氧化物(tempo)氧化纤维素纳米纤丝(长度5-10μm,直径10-20nm),在实际应用中也可购买其他来源及种类的纳米纤维素,如机械法纤维素纳米纤丝(长度为5-20μm,直径为10-20nm)、硫酸法纤维素纳米晶(长度100-300nm)或季铵盐改性纤维素纳米纤丝(长度1-10μm,直径《20nm)。

58.在本发明的一些实施例中,步骤s2中,所述醋酸纤维素溶液通过以下步骤制得:

59.将醋酸纤维素颗粒与溶剂按质量比1:5.5-10加入反应容器中混合,在25-50℃下搅拌5-8h得到醋酸纤维素溶液,以确保醋酸纤维素能够被溶剂充分溶解。

60.在本发明的一些实施例中,所述醋酸纤维素的取代度范围为2.2-2.5。

61.在本发明的一些实施例中,所述溶剂包括但不限于n,n-二甲基乙酰胺(dmac)、丙酮、二甲基亚砜(dmso)、n-甲基吗啉-n-氧化物水合物(nmmo

·

h2o)和3-甲氧基丙酸甲酯中的至少一种;为了提高产品的环境友好性,进一步优选为n-甲基吗啉-n-氧化物水合物或3-甲氧基丙酸甲酯。

62.如图1所示,本发明还提供了一种通过上述的方法制得的可生物降解的高阻隔涂布纸,其包括依次连接的基材层1、高阻隔层2及热封层3。

63.在本发明的另一些实施例中,所述基材层1可以为单面油光纸,基材纸厚度为10-80μm;所述高阻隔层2为聚乙烯醇/纳米纤维素复合涂层,可同时提供优异的阻隔性能和机械性能;所述热封层3为醋酸纤维素涂层,可以提供良好的抗水、抗油和热封性能。

64.通过实验测试可以得知,所述高阻隔涂布纸的氧气透过率为13-28cm3/m2·

24h

·

0.1mpa,水蒸气透过率为210-320g/m2·

24h以下,拉伸强度为106-130mpa,断裂伸长率为4.6-5.3%,90天降解率达到86.5%-91.4%,防油性为抗油脂测试tappi-t559的最高等级-12级。

65.进一步的,可生物降解的高阻隔涂布纸,其氧气透过率最低可达到13cm3/m2·

24h

·

0.1mpa,水蒸气透过率最低可达到210g/m2·

24h,拉伸强度最大可达到130mpa,断裂伸长率最大可达到5.3%,90天降解率最高可达到91.4%,防油性达到抗油脂测试tappi-t559的最高等级-12级。

66.上述的可生物降解的高阻隔涂布纸可以应用于食品包装材料、医药卫生、航空航天或电子器件领域。

67.下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

68.在本发明以下实施例中,若无特殊说明,所涉及的组分均为本领域技术人员熟知的市售商品。以下实施例1至6是由聚乙烯醇/纳米纤维素复合涂料与醋酸纤维素溶液依次涂布后得到的涂布纸。

69.实施例1

70.一种可生物降解的高阻隔涂布纸的制备方法,包括以下步骤:

71.(1)聚乙烯醇/纳米纤维素复合涂料的制备:取固含量为1.16%的tempo氧化纳米

纤维素(长度为5-10μm,直径10-20nm)8.62g加入81.48ml去离子水中,用玻璃棒充分搅拌至无明显结块,在80hz、0℃冰水浴条件下超声1h得到纳米纤维素溶液。取聚合度为1700、醇解度为90%(摩尔分数)的聚乙烯醇9.9g加入上述纳米纤维素溶液中,后在90℃下加热,并在350r/min的转速下搅拌4h直至得到均一透明的溶液,即聚乙烯醇/纳米纤维素混合溶液;将聚乙烯醇/纳米纤维素混合溶液静置脱泡2h、待溶液冷却至室温备用,得到所述聚乙烯醇/纳米纤维素复合涂料。

72.(2)醋酸纤维素溶液的制备:将10g取代度为2.2的醋酸纤维素颗粒(80目)与90g n-甲基吗啉-n-氧化物水溶液(50wt%)一同加入反应容器中,在25℃条件下恒温搅拌5h,待醋酸纤维素颗粒完全溶解后即得到质量分数为10%的醋酸纤维素溶液。

73.(3)涂布:选用定量为28g/m2的单面油光纸作为基材层1,先将步骤(1)配置好的聚乙烯醇/纳米纤维素复合涂料通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为70m/min,涂料层厚度为10μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,干燥完成后将步骤(2)配置好的醋酸纤维素溶液通过涂布机涂布于涂料层2的表面,涂布速度与涂层厚度同上述操作。涂布完成后将该涂布纸放置在室内自然风干60min,即可得到所述高阻隔涂布纸。

74.测试:对上述所得高阻隔涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

75.拉伸性能检测:按照gb/t 1040.3-2006测试,试样采用长条形,长度为150mm,宽度为15mm,标距为(100

±

1)mm,试样拉伸速度为(250

±

25)mm/min。

76.抗油性能检测:根据tappi-t559进行相关测试。

77.阻隔性能检测:氧气透过量按照gb/t 1038-2000测试,测试仪器为兰光机电i-gastra 7100气体渗透测试仪;水蒸气透过量按照gb/t16928-1997测试,测试仪器为兰光机电perme w3/031水蒸气透过率测试仪。

78.生物可降解性能检测:生物可降解性测试采用土壤填埋法,取尺寸为4

×

4mm的正方形样品,烘干至恒重,称重后埋于模拟自然条件的土壤中,每隔10天取出进行处理后称重,并计算其失重率。

79.实施例2

80.一种可生物降解的高阻隔涂布纸的制备方法,包括以下步骤:

81.(1)聚乙烯醇/纳米纤维素复合涂料的制备:取固含量为1.27%的季铵盐改性阳离子纳米纤维素(长度1-10μm,直径《20nm)8.62g加入81.48ml去离子水中,用玻璃棒充分搅拌至无明显结块,在90hz、0℃冰水浴条件下超声1h取聚合度为1700、醇解度为97%(摩尔分数)的聚乙烯醇9.8g加入上述纳米纤维素溶液中,后在90℃下加热,并在400r/min的转速下搅拌4h直至得到均一透明溶液,即聚乙烯醇/纳米纤维素混合溶液;将聚乙烯醇/纳米纤维素混合溶液静置脱泡2h、待溶液冷却至室温备用。

82.(2)醋酸纤维素溶液的制备:将10g取代度为2.2的醋酸纤维素颗粒(80目)与90g n-甲基吗啉-n-氧化物水溶液(50wt%)一同加入反应容器中,在25℃条件下恒温搅拌5h,待醋酸纤维素颗粒完全溶解后即得到质量分数为10%的醋酸纤维素溶液。

83.(3)涂布:选用定量为28g/m2的单面油光纸作为基材层1,先将步骤(1)配置好的聚乙烯醇/纳米纤维素复合涂料通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为60m/min,涂料层厚度为15μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,干燥完成后将步骤(2)配置好的醋酸纤维素溶液通过涂布机涂布于涂料层2的表面,涂布速度与涂层厚度同上述操作。涂布完成后将该涂布纸放置在室内自然风干60min,即可得到所述高阻隔涂布纸。

84.测试:同实施例1对上述所得高阻隔涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

85.实施例3

86.一种可生物降解的高阻隔涂布纸的制备方法,包括以下步骤:

87.(1)聚乙烯醇/纳米纤维素复合涂料的制备:取固含量为2.77%的纳米结晶纤维素(粒径为200nm)8.62g加入81.48ml去离子水中,用玻璃棒充分搅拌至无明显结块,在100hz、0℃冰水浴条件下超声0.5h;取聚合度为1700、醇解度为99%(摩尔分数)的聚乙烯醇9.9g加入上述纳米纤维素溶液中,后在90℃下加热,并在350r/min的转速下搅拌4h直至得到均一透明溶液,即聚乙烯醇/纳米纤维素混合溶液;将聚乙烯醇/纳米纤维素混合溶液静置脱泡2h、待溶液冷却至室温备用。

88.(2)醋酸纤维素溶液的制备:将10g取代度为2.2的醋酸纤维素颗粒(80目)与90g n-甲基吗啉-n-氧化物水溶液(50wt%)一同加入反应容器中,在25℃条件下恒温搅拌5h,待醋酸纤维素颗粒完全溶解后即得到质量分数为10%的醋酸纤维素溶液。

89.(3)涂布:选用定量为28g/m2的单面油光纸作为基材层1,先将步骤(1)配置好的聚乙烯醇/纳米纤维素复合涂料通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为50m/min,涂料层厚度为30μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,干燥完成后将步骤(2)配置好的醋酸纤维素溶液通过涂布机涂布于涂料层2的表面,涂布速度与涂层厚度同上述操作。涂布完成后将该涂布纸放置在室内自然风干60min,即可得到所述高阻隔涂布纸。

90.测试:同实施例1对上述所得高阻隔涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

91.实施例4

92.一种可生物降解的高阻隔涂布纸的制备方法,包括以下步骤:

93.(1)聚乙烯醇/纳米纤维素复合涂料的制备:取固含量为1.16%的tempo氧化纳米纤维素(长度为5-10μm,直径10-20nm)8.62g加入81.48ml去离子水中,用玻璃棒充分搅拌至无明显结块,在100hz、0℃冰水浴条件下超声0.5h取聚合度为1700、醇解度为90%(摩尔分数)的聚乙烯醇9.9g加入上述纳米纤维素溶液中,后在90℃下加热,并在350r/min的转速下搅拌4h直至得到均一透明溶液,即聚乙烯醇/纳米纤维素混合溶液;将聚乙烯醇/纳米纤维素混合溶液静置脱泡2h、待溶液冷却至室温备用。

94.(2)醋酸纤维素溶液的制备:将14g取代度为2.5的醋酸纤维素颗粒(80目)与86g丙酮与dmac混合溶液一同加入反应容器中,在40℃条件下搅拌5h,待醋酸纤维素颗粒完全溶解后即得到质量分数为14%的醋酸纤维素溶液。

95.(3)涂布:选用定量为28g/m2的单面油光纸作为基材层1,先将步骤(1)配置好的聚乙烯醇/纳米纤维素复合涂料通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为70m/min,涂料层厚度为10μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,干燥完成后将步骤(2)配置好的醋酸纤维素溶液通过涂布机涂布于涂料层2的表面,涂布速度与涂层厚度同上述操作。涂布完成后将该涂布纸放置在室内自然风干60min,即可得到所述高阻隔涂布纸。

96.测试:同实施例1对上述所得高阻隔涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

97.实施例5

98.一种可生物降解的高阻隔涂布纸的制备方法,包括以下步骤:

99.(1)聚乙烯醇/纳米纤维素复合涂料的制备:取固含量为1.27%的季铵盐改性阳离子纳米纤维素(长度为1-10μm,直径《20nm)8.62g加入81.48ml去离子水中,用玻璃棒充分搅拌至无明显结块,在100hz、0℃冰水浴条件下超声0.5h取聚合度为1700、醇解度为97%(摩尔分数)的聚乙烯醇9.8g加入上述纳米纤维素溶液中,后在90℃下加热,并在400r/min的转速下搅拌4h直至得到均一透明溶液,即聚乙烯醇/纳米纤维素混合溶液;将聚乙烯醇/纳米纤维素混合溶液静置脱泡2h、待溶液冷却至室温备用。

100.(2)醋酸纤维素溶液的制备:将12g取代度为2.2的醋酸纤维素颗粒(80目)与88g丙酮水溶液(丙酮与水的体积比为5:1)一同加入反应容器中,在35℃条件下搅拌5h,待醋酸纤维素颗粒完全溶解后即得到质量分数为12%的醋酸纤维素溶液。

101.(3)涂布:选用定量为28g/m2的单面油光纸作为基材层1,先将步骤(1)配置好的聚乙烯醇/纳米纤维素复合涂料通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为60m/min,涂料层厚度为15μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,干燥完成后将步骤(2)配置好的醋酸纤维素溶液通过涂布机涂布于涂料层2的表面,涂布速度与涂层厚度同上述操作。涂布完成后将该涂布纸放置在室内自然风干60min,即可得到所述高阻隔涂布纸。

102.测试:同实施例1对上述所得高阻隔涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

103.实施例6

104.一种可生物降解的高阻隔涂布纸的制备方法,包括以下步骤:

105.(1)聚乙烯醇/纳米纤维素复合涂料的制备:取固含量为2.77%的纳米结晶纤维素(粒径为200nm)8.62g加入81.48ml去离子水中,用玻璃棒充分搅拌至无明显结块,在100hz、0℃冰水浴条件下超声0.5h取聚合度为1700、醇解度为99%(摩尔分数)的聚乙烯醇9.9g加

n-甲基吗啉-n-氧化物水溶液(50wt%)一同加入反应容器中,在25℃条件下恒温搅拌5h,待醋酸纤维素颗粒完全溶解后即得到质量分数为10%的醋酸纤维素溶液。

121.(3)涂布:选用定量为28g/m2的单面油光纸作为基材层1,先将步骤(1)配置好的聚乙烯醇/纳米纤维素复合涂料通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为70m/min,涂料层厚度为10μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,干燥完成后将步骤(2)配置好的醋酸纤维素溶液通过涂布机涂布于涂料层2的表面,涂布速度与涂层厚度同上述操作。涂布完成后将该涂布纸放置在室内自然风干60min,即可得到所述阻隔涂布纸。

122.测试:同实施例1对上述所得涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

123.对比例2

124.一种涂布纸的制备方法,包括以下步骤:

125.(1)聚乙烯醇溶液的制备:取聚合度为1700、醇解度为97%(摩尔分数)的聚乙烯醇10g加入90ml去离子水中,在90℃下加热,并在350r/min的转速下搅拌3h直至得到均一透明溶液,即聚乙烯醇溶液;将聚乙烯醇溶液静置脱泡2h、待溶液冷却至室温备用。

126.(2)醋酸纤维素溶液的制备:将12g取代度为2.2的醋酸纤维素颗粒(80目)与88g丙酮水溶液(丙酮与水的体积比为5:1)一同加入反应容器中,在35℃条件下搅拌5h,待醋酸纤维素颗粒完全溶解后即得到质量分数为12%的醋酸纤维素溶液。

127.(3)涂布:选用定量为28g/m2的单面油光纸作为基材层1,先将步骤(1)配置好的聚乙烯醇/纳米纤维素复合涂料通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为60m/min,涂料层厚度为15μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,干燥完成后将步骤(2)配置好的醋酸纤维素溶液通过涂布机涂布于涂料层2的表面,涂布速度与涂层厚度同上述操作。涂布完成后将该涂布纸放置在室内自然风干60min,即可得到所述阻隔涂布纸。

128.测试:同实施例1对上述所得涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

129.对比例3

130.一种涂布纸的制备方法,包括以下步骤:

131.(1)聚乙烯醇溶液的制备:取聚合度为1700、醇解度为99%(摩尔分数)的聚乙烯醇12g加入88ml去离子水中,在90℃下加热,并在350r/min的转速下搅拌3h直至得到均一透明溶液,即聚乙烯醇溶液;将聚乙烯醇溶液静置脱泡、待溶液冷却至室温备用。

132.(2)醋酸纤维素溶液的制备:将14g取代度为2.2的醋酸纤维素颗粒(80目)与86g n,n-二甲基甲酰胺一同加入反应容器中,在40℃条件下搅拌5h,待醋酸纤维素颗粒完全溶解后即得到质量分数为14%的醋酸纤维素溶液。

133.(3)涂布:选用定量为28g/m2的单面油光纸作为基材层1,先将步骤(1)配置好的聚乙烯醇/纳米纤维素复合涂料通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在

其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为50m/min,涂料层厚度为30μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,干燥完成后将步骤(2)配置好的醋酸纤维素溶液通过涂布机涂布于涂料层2的表面,涂布速度与涂层厚度同上述操作。涂布完成后将该涂布纸放置在室内自然风干60min,即可得到所述阻隔涂布纸。

134.测试:同实施例1对上述所得涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

135.对比例4

136.一种涂布纸的制备方法,包括以下步骤:

137.(1)聚乙烯醇溶液的制备:取聚合度为1700、醇解度为99%(摩尔分数)的聚乙烯醇12g加入88ml去离子水中,在90℃下加热,并在350r/min的转速下搅拌3h直至得到均一透明溶液,即聚乙烯醇溶液;将聚乙烯醇溶液静置脱泡、待溶液冷却至室温备用。

138.(2)涂布:选用定量为28g/m2的单面油光纸作为基材层1,将步骤(1)配置好的聚乙烯醇溶液通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为50m/min,涂料层厚度为30μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,即可得到聚乙烯醇单层阻隔涂布纸。

139.测试:同实施例1对上述所得涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

140.对比例5

141.一种涂布纸的制备方法,包括以下步骤:

142.(1)聚乙烯醇/纳米纤维素复合涂料的制备:取固含量为1.16%的tempo氧化纳米纤维素(长度为5-10μm,直径10-20nm)43.10g加入47.40ml去离子水中,用玻璃棒充分搅拌至无明显结块,在80hz、0℃冰水浴条件下超声1h。取聚合度为1700、醇解度为90%(摩尔分数)的聚乙烯醇9.5g加入上述纳米纤维素溶液中,后在90℃下加热,并在400r/min的转速下搅拌5h直至得到均一透明溶液,即聚乙烯醇/纳米纤维素混合溶液;将聚乙烯醇/纳米纤维素混合溶液静置脱泡1-2h、待溶液冷却至室温备用。

143.(2)涂布:选用定量为28g/m2的单面油光纸作为基材层1,先将步骤(1)配置好的聚乙烯醇/纳米纤维素复合涂料通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为50m/min,涂料层厚度为30μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,即可得到单层阻隔涂布纸。

144.测试:同实施例1对上述所得涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

145.对比例6

146.一种涂布纸的制备方法,包括以下步骤:

147.(1)醋酸纤维素溶液的制备:将14g取代度为2.5的醋酸纤维素颗粒(80目)与86g丙酮与dmac混合溶液一同加入反应容器中,在40℃条件下搅拌5h,待醋酸纤维素颗粒完全溶解后即得到质量分数为14%的醋酸纤维素溶液。

148.(2)选用定量为28g/m2的单面油光纸作为基材层1,将步骤(1)配置好的醋酸纤维素溶液通过涂布机涂布于基材层1的正面(单面油光纸正面经过轧光处理,从图2的正、反两面扫描电镜图可以看出其纤维排列更加密实,后续涂料涂覆后可在其表面形成更加致密的涂层结构,有利于涂布纸综合性能的提升),涂布速度为50m/min,涂料层厚度为30μm。涂布结束后将该涂布纸放置在70℃的烘箱内干燥60min,即可得到单层阻隔涂布纸。

149.测试:同实施例1对上述所得涂布纸进行功能性检测,其中包括物理性能检测、抗油性能检测、阻隔性能检测、生物可降解性能检测。

150.上述实施例1-6所得涂布纸的功能性检测数据,归纳后如下表1所示。

151.表1

[0152][0153][0154]

上述对比例1-6所得涂布纸的功能性检测数据,归纳后如下表2所示。

[0155]

表2

[0156][0157]

从表1和表2的数据可以看出,本发明实施例1-6所制备的涂布纸均具有良好的物理性能、抗油性能、阻隔性能及生物可降解性能,而对比例1-6中涂布纸的各项性能均有不同程度降低。分析实施例与对比例1-3的数据可以得出,纳米纤维素的加入,提升了复合涂

布纸的综合性能,这是因为涂层内形成复杂的纤维素交织网络结构,延长了气体扩散路径从而降低氧气及水蒸气透过量,同时纳米纤维素具有精细结构并能与聚乙烯醇形成氢键结合,因此增强涂层阻隔性能的同时也可进一步提升涂布纸的力学性能,这为涂布纸应用到包装领域提供了先决条件。上述分析在实施例1和对比例1的电镜图中也得到了印证,从电镜图可以看出添加纳米纤维素后所制备的涂布纸表面更加光滑致密,可以更好地起到阻隔作用(见图3、图4)。此外,纳米纤维素来源于植物体,具有储量丰富、天然可降解等特点,符合当今社会倡导的绿色环保可再生理念。

[0158]

分析实施例1-6与对比例4-6的数据可以得出,单层聚乙烯醇涂布纸的水蒸气阻隔性能及抗油性能远低于实施例中的多层涂布纸,这恰好凸显出醋酸纤维素涂层对于水蒸气及油脂阻隔的重要性。而单层醋酸纤维素涂布纸氧气阻隔性能较差,说明聚乙烯醇涂层是涂布纸氧气阻隔的主要部分,同时纳米纤维素也是提高涂层氧气阻隔的关键组分。从相关力学测试数据可以看出,多层涂布有利于增强涂布纸的抗拉强度,使其具有更好的加工适性。由于聚乙烯醇、纳米纤维素、醋酸纤维素均可生物降解,实施例及对比例中涂布纸的生物降解性能并无较大变化,多层涂布并不会影响其降解性,这为通过多层涂布工艺来改善其他综合性能创造了有利条件。

[0159]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0160]

本发明中所述的数值范围包括此范围内所有的数值,并且包括此范围内任意两个数值组成的范围值。本发明所有实施例中出现的同一指标的不同数值,可以任意组合,组成范围值。

[0161]

本发明权利要求和/或说明书中的技术特征可以进行组合,其组合方式不限于权利要求中通过引用关系得到的组合。通过权利要求和/或说明书中的技术特征进行组合得到的技术方案,也是本发明的保护范围。

[0162]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。