1.本发明属于纺纱技术领域,具体涉及一种熔喷微纳米纤维喷毛纱的纺纱装置。

背景技术:

2.随着社会的发展,人们物质生活水平的不断提高,对面料不仅仅要求外观美观,而且手感舒适,但是传统的纱线往往做不到既有美丽的外观,又有舒适的手感。喷毛纱,又叫空心带子纱,是最近几年在我国逐渐发展起来的一种花式纱,这种纱线打破了传统纱线“包覆”的特点,而是用一个网状结构将纤维包裹住,内部纤维的结构是松散无序的,由此形成了该种纱线蓬松轻柔的特性,同时保暖性也非常的好,同样支数下的体积更大,单件衣服的用纱比常规纱线的要轻百分之三十左右。故喷毛纱因为具有手感柔软,非常轻,蓬松保暖等优点,越来越受到消费者的青睐。

3.熔喷纺丝借助高速热气流使刚挤出的高聚物熔体迅速高倍拉伸固化成形的纺丝方法,是一种以高聚物熔体为原料直接制备超细纤维或纤维网产品的技术。熔喷纺丝的工艺工程包括:首先把高聚物切片喂入料斗,进入螺杆挤出机;其次在螺杆挤压力作用下向前输送的过程中,聚合物被加热逐渐熔融,直到完全熔融、混合、均匀、过滤和计量后进入纺丝箱;最后当熔体被从喷丝头挤出后,在高温高速空气射流拉伸作用下形成超细纤维,凝聚在成网帘上依靠自身粘合成网。

4.熔喷纺丝生产的纤维材料特点是纤维的平均直径较细,达到微米或亚微米级,具有很大的比表面积,因此熔喷纺丝纤维网材料具有突出的微粒捕获和微粒阻隔能力,使得熔喷纤维材料制品的应用领域非常广泛。熔喷纺丝纤维产品主要应用的领域包括:过滤材料、医用材料、卫生材料、吸油材料、服装材料、热熔性粘合剂、专门电子材料、混杂应用等领域。

5.针对传统熔喷纺丝形成的纤维基本都呈纤维网形式,很难形成单纤维状态,本发明通过独特的熔喷纺丝模头设计,采用特殊设计的空心锭子,实现熔喷纺丝纳米纤维单纤维化应用,既具有微纳米纤维的特定功能效果,又具有喷毛纱的毛绒效果。

技术实现要素:

6.发明目的:为了解决现有技术的不足,本发明提供了一种熔喷微纳米纤维喷毛纱的纺纱装置。

7.技术方案:一种熔喷微纳米纤维喷毛纱的纺纱装置,包括熔喷喷丝装置、包覆装置和卷绕装置;所述的熔喷喷丝装置、包覆装置和卷绕装置依次连接;

8.所述的熔喷喷丝装置包括喂料斗、熔融纺丝本体、熔喷喷丝头、熔喷微纳米纤维、芯丝筒、芯丝、导纱杆,将pp原料从喂料斗喂入,经过熔融纺丝本体的加热处理,从熔喷喷丝头喷出,形成熔喷微纳米纤维;

9.所述的熔喷喷丝头包括喷丝头端盖、喷丝头喷丝组件、喷丝头热空气组件、喷丝头喷孔组件四个组件;

10.所述的喷丝头端盖包括喷丝头熔融高聚物进料口和喷丝头热空气进口;所述的喷丝头喷丝组件包括喷丝头热空气通道、喷丝头熔融高聚物腔、喷丝头热空气管、喷丝头熔融高聚物喷丝口和喷丝头热空气进气口;所述的喷丝头热空气组件包括喷丝头热空气喷孔;经过加热处理的熔融状态pp料,从喷丝头熔融高聚物进料口进入喷丝头熔融高聚物腔,再从喷丝头喷丝口喷出形成熔喷微纳米纤维;

11.其中,一部分经过加热的热空气从喷丝头热空气进口进入,直接从喷丝头中间喷丝头热空气通道孔喷出;另一部分经过加热的热空气从喷丝头热空气进气口进入喷丝头环形热空气管道,再从喷丝头热空气组件中喷丝头热空气喷孔喷出,经过喷丝头喷丝组件与喷丝头喷孔组件形成的喷气通道喷出,形成环形高速热空气气流;经过两个部分热空气形成强大的高速热空气气流,把从喷丝头熔融高聚物喷丝口喷出的pp高聚物拉伸形成熔喷微纳米纤维;

12.所述的芯丝从芯丝筒退绕出来,经过导纱杆,送入包覆装置中的自排风空心锭子中;

13.所述的包覆装置包括自排风空心锭子、包覆丝、电机和机架;所述的机架上安装有自排风空心锭子和电机,所述的电机驱动自排风空心锭子进行旋转;所述的包覆丝随着自排风空心锭子一起旋转,包覆丝形成旋转气圈,把熔喷微纳米纤维附着在包覆丝表面,随着锭子的旋转缠绕在芯丝上,形成微纳米纤维喷毛纱;

14.所述的卷绕装置包括导纱杆、卷绕罗拉、筒纱、筒纱架、电机和机架;所述的卷绕罗拉、筒纱架和电机安装在机架上,所述的微纳米纤维喷毛纱经过导纱杆,由卷绕罗拉传动、卷绕形成筒纱,所述的筒纱安装在筒纱架上,所述的卷绕罗拉由电机传动。

15.作为优化:所述的自排风空心锭子分为锭子无孔段和锭子有孔段,所述的锭子有孔段内设有自排风空心锭子排风孔和自排风空心锭子心孔,所述的自排风空心锭子排风孔的排风方向与自排风空心锭子的旋转方向v相反,便于自排风空心锭子旋转通过自排风空心锭子排风孔排风,在自排风空心锭子的上部形成负压,负压可以引导熔喷气流,把熔喷微纳米纤维引入自排风空心锭子便于被包覆丝捕捉,形成微纳米纤维喷毛纱。

16.作为优化:所述的微纳米纤维喷毛纱包括熔喷微纳米纤维、芯丝和包覆丝,所述的包覆丝缠绕在芯丝上,所述的熔喷微纳米纤维附着在包覆丝的表面。

17.有益效果:本发明针对传统熔喷纺丝形成的纤维基本都呈纤维网形态,很难形成单纤维状态,本发明通过独特的熔喷纺丝模头设计,采用特殊设计的空心锭子,生产熔喷微纳米纤维喷毛纱,实现了熔喷纺丝纳米纤维单纤维化应用,既具有微纳米纤维的特定功能,又具有喷毛纱的毛绒效果。

附图说明

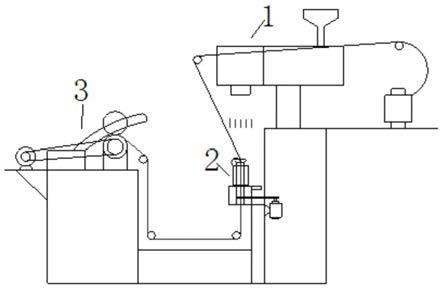

18.图1是本发明的熔喷喷毛纱纺纱机的整体结构示意图;其中,1-熔喷喷丝装置;2-包覆装置;3-卷绕装置;

19.图2是本发明的熔喷喷丝装置的整体结构示意图;其中,1-熔喷喷丝装置;11-喂料斗;12-熔融纺丝本体;13-熔喷喷丝头;14-熔喷纤维;15-芯丝筒;16-芯丝;17、18-导纱杆;

20.图3是本发明的熔喷喷丝头的结构示意图;其中,13-熔喷喷丝头;131-喷丝头端盖;132-喷丝头喷丝组件;133-喷丝头热空气组件;134-喷丝头喷孔组件;

21.图4是本发明的喷丝头端盖的结构示意图;其中,131-喷丝头端盖;1311-喷丝头熔融高聚物进料口;1312-喷丝头热空气进口;

22.图5是本发明的喷丝头喷丝组件的结构示意图;其中,132-喷丝头喷丝组件;1321-喷丝头热空气通道;1322-喷丝头熔融高聚物腔;1323-喷丝头热空气管;1324-喷丝头熔融高聚物喷丝口;1325-喷丝头热空气进气口;133-喷丝头热空气组件;1331-喷丝头热空气喷孔;

23.图6是本发明的喷丝头喷丝组件的结构示意图;其中,132-喷丝头喷丝组件;1325-喷丝头热空气进气口;133-喷丝头热空气组件;

24.图7是本发明的喷丝头喷孔组件的结构示意图;其中,134-喷丝头喷孔组件;

25.图8是本发明的包覆装置的结构示意图;其中,2-包覆装置;21-自排风空心锭子;22-包覆丝;23-电机;24-机架;

26.图9是本发明的自排风空心锭子的结构示意图;其中,21-自排风空心锭子;211-锭子无孔段;212-锭子有孔段;22-包缠丝;16-芯丝;

27.图10是本发明的自排风空心锭子的截面示意图;其中,2121

‑‑

自排风空心锭子排风孔;2122-自排风空心锭子心孔;

28.图11是本发明的卷绕装置的结构示意图;其中,3-卷绕装置;31-导纱杆;32-卷绕罗拉;33-筒纱;34-筒纱架;35-电机;36-机架;

29.图12是本发明的纱线结构示意图。其中,14-熔喷微纳米纤维;16-芯丝;22-包覆丝。

具体实施方式

30.下面将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够更好的理解本发明的优点和特征,从而对本发明的保护范围做出更为清楚的界定。本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例

32.如图1所示,一种熔喷微纳米纤维喷毛纱的纺纱装置,包括熔喷喷丝装置1、包覆装置2和卷绕装置3;所述的熔喷喷丝装置1、包覆装置2和卷绕装置3依次连接。

33.如图2所示,所述的熔喷喷丝装置1包括喂料斗11、熔融纺丝本体12、熔喷喷丝头13、熔喷微纳米纤维14、芯丝筒15、芯丝16、导纱杆17、18,将pp原料从喂料斗11喂入,经过熔融纺丝本体12的加热处理,从熔喷喷丝头13喷出,形成熔喷微纳米纤维14。

34.如图3所示,所述的熔喷喷丝头13包括喷丝头端盖131、喷丝头喷丝组件132、喷丝头热空气组件133、喷丝头喷孔组件134四个组件。

35.如图4-7所示,所述的喷丝头端盖131包括喷丝头熔融高聚物进料口1311和喷丝头热空气进口1312;所述的喷丝头喷丝组件132包括喷丝头热空气通道1321、喷丝头熔融高聚物腔1322、喷丝头热空气管1323、喷丝头熔融高聚物喷丝口1324和喷丝头热空气进气口1325;所述的喷丝头热空气组件133包括喷丝头热空气喷孔1331。经过加热处理的熔融状态pp料,从喷丝头熔融高聚物进料口1311进入喷丝头熔融高聚物腔1322,再从喷丝头熔融高

聚物喷丝口1324喷出形成熔喷微纳米纤维14。

36.其中,一部分经过加热的热空气从喷丝头热空气进口1312进入,直接从喷丝头中间喷丝头热空气通道孔1321喷出;另一部分经过加热的热空气从喷丝头热空气进气口1325进入喷丝头环形热空气管道1323,再从喷丝头热空气组件133中喷丝头热空气喷孔1331喷出,经过喷丝头喷丝组件132与喷丝头喷孔组件134形成的喷气通道喷出,形成环形高速热空气气流;经过两个部分热空气形成强大的高速热空气气流,把从喷丝头熔融高聚物喷丝口1324喷出的pp高聚物拉伸形成熔喷微纳米纤维14。

37.所述的芯丝16从芯丝筒15退绕出来,经过导纱杆17、18,送入包覆装置2中的自排风空心锭子21中。

38.如图8所示,所述的包覆装置2包括自排风空心锭子21、包覆丝22、电机23和机架24;所述的机架24上安装有自排风空心锭子21和电机23,所述的电机23驱动自排风空心锭子21进行旋转。

39.所述的包覆丝22随着自排风空心锭子21一起旋转,包覆丝22形成旋转气圈,把熔喷微纳米纤维14附着在包覆丝22表面,随着锭子的旋转缠绕在芯丝16上,形成微纳米纤维喷毛纱,见图12所示。

40.如图9所示,所述的自排风空心锭子21分为锭子无孔段211和锭子有孔段212,所述的锭子有孔段212的截面如图10所示,所述的锭子有孔段212内设有自排风空心锭子排风孔2121和自排风空心锭子心孔2122,所述的自排风空心锭子排风孔2121的排风方向与自排风空心锭子21的旋转方向v相反,便于自排风空心锭子21旋转通过自排风空心锭子排风孔2121排风,在自排风空心锭子21的上部形成负压,负压可以引导熔喷气流,把熔喷微纳米纤维14引入自排风空心锭子21便于被包覆丝22捕捉,形成微纳米纤维喷毛纱。

41.如图11所示,所述的卷绕装置3包括导纱杆31、卷绕罗拉32、筒纱33、筒纱架34、电机35和机架36;所述的卷绕罗拉32、筒纱架34和电机35安装在机架36上,所述的微纳米纤维喷毛纱经过导纱杆31,由卷绕罗拉32传动、卷绕形成筒纱33,所述的筒纱33安装在筒纱架34上,所述的卷绕罗拉32由电机35传动。

42.如图12所示,所述的微纳米纤维喷毛纱包括熔喷微纳米纤维14、芯丝16和包覆丝22,所述的包覆丝22缠绕在芯丝16上,所述的熔喷微纳米纤维14附着在包覆丝22的表面。