1.本发明涉及阻燃纸技术领域,特别涉及一种低烟无卤阻燃纸及其制备方法。

背景技术:

2.阻燃纸是一类具有特殊用途的纸基材料,属于特种纸领域,在建筑、绝缘、装饰、汽车、航天等领域所起的作用是其他材料无法替代的,此类纸张应具有难燃、抑烟、耐高温等特性。我国阻燃纸的研究相比国外起步较晚,但已取得性能优良的纸种。国内目前阻燃纸的生产方法主要有两种,一种是利用具有阻燃性的纤维为原料抄造阻燃纸;另一种是将阻燃剂通过涂布、浆内添加和浸渍等方法制得阻燃纸。前一种方法因成本和原材料的原因生产受到限制,对于后一种方法来说,阻燃剂的选择则是生产阻燃纸的一个关键因素。

3.目前,现有的阻燃剂主要有三氧化二锑、十溴二苯乙烷、三聚氰胺氰尿酸盐、氢氧化铝等,其具有良好的阻燃效果,但是在抑烟效果方面并不理想。阻燃纸在公共场所的应用较多,而大部分公共场所的大型火灾现场发现,出现人员伤亡往往是燃烧过程烟量过大被熏致死,因此阻燃纸的抑烟效果就显得尤为重要。

技术实现要素:

4.有鉴于此,本发明目的在于提供一种低烟无卤阻燃纸及其制备方法。本发明提供的低烟无卤阻燃纸具有良好的抑烟效果。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种低烟无卤阻燃纸的制备方法,包括以下步骤:

7.(1)将第一份水镁石粉料、有机改性剂和水混合,依次进行固液分离和干燥,得到有机改性水镁石粉料;

8.(2)将打浆后的纤维浆料与所述有机改性水镁石粉料混合,进行抄制,得到阻燃原纸;

9.(3)在所述阻燃原纸表面涂布阻燃液,得到低烟无卤阻燃纸;所述阻燃液的阻燃成分为第二份水镁石粉料和三氧化二锑。

10.优选的,所述第一份水镁石粉料的粒径为300~400目;所述第二份水镁石粉料的粒径为6000~8000目。

11.优选的,所述步骤(1)中,有机改性剂为淀粉、十二烷基磺酸钠、聚乙烯亚胺、六偏磷酸钠和聚氨基酰胺中的一种或几种。

12.优选的,所述有机改性剂与第一份水镁石粉料的质量比为0.5~1.5:100。

13.优选的,所述淀粉为糊化淀粉,所述糊化淀粉的糊化温度为90~95℃,糊化时间为20~30min。

14.优选的,所述步骤(2)中纤维浆料的打浆度为40~50

°

sr,打浆时间为30~40min;

15.所述打浆后纤维浆料的质量浓度为0.6~0.7%。

16.优选的,所述步骤(2)中,有机改性水镁石粉料的质量为纤维浆料干重的30~

50%。

17.优选的,以质量百分含量计,所述阻燃液包括以下成分:

[0018][0019]

优选的,所述阻燃液的涂布量为35~55g/m2;

[0020]

所述涂布的方式为双面单层涂布。

[0021]

本发明提供了上述制备方法制备得到的低烟无卤阻燃纸,所述低烟无卤阻燃纸内部含有有机改性水镁石粉料,表面涂布有阻燃液,所述阻燃液的阻燃成分为水镁石粉料和三氧化二锑。

[0022]

本发明提供了一种低烟无卤阻燃纸的制备方法,包括以下步骤:(1)将第一份水镁石粉料、有机改性剂和水混合,依次进行固液分离和干燥,得到有机改性水镁石粉料;(2)将打浆后的纤维浆料与所述有机改性水镁石粉料混合,进行抄制,得到阻燃原纸;(3)在所述阻燃原纸表面涂布阻燃液,得到低烟无卤阻燃纸;所述阻燃液的阻燃成分为第二份水镁石粉料和三氧化二锑。本发明以水镁石粉料作为阻燃纸阻燃剂的主要成分,其具有良好的阻燃、抑烟效果,能够降低纸张燃烧过程的发烟量,经有机改性后,水镁石粉料能够与纤维充分结合,在赋予纸张阻燃、抑烟效果的同时,能够赋予纸张良好的强度和耐折性。本发明在阻燃原纸表面涂布含有第二份水镁石粉料和三氧化二锑的阻燃液,能够进一步提高阻燃纸的阻燃性能。本发明以水镁石、三氧化二锑作为阻燃纸的阻燃剂,不使用含卤阻燃剂,可减少在其高温或者燃烧时产生的有毒、腐蚀性气体,更为绿色环保。

[0023]

同时,本发明使用水镁石粉料作为阻燃纸阻燃剂的主要成分,其来源广泛、成本低廉,适于工业推广应用。

附图说明

[0024]

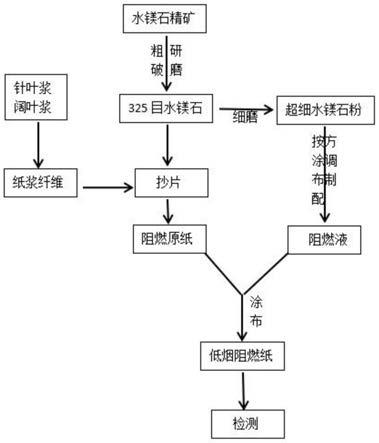

图1为本发明低烟无卤阻燃纸的制备流程图。

具体实施方式

[0025]

本发明提供了一种低烟无卤阻燃纸的制备方法,包括以下步骤:

[0026]

(1)将第一份水镁石粉料、有机改性剂和水混合,依次进行固液分离和干燥,得到有机改性水镁石粉料;

[0027]

(2)将打浆后的纤维浆料与所述有机改性水镁石粉料混合,进行抄制,得到阻燃原纸;

[0028]

(3)在所述阻燃原纸表面涂布阻燃液,得到低烟无卤阻燃纸;所述阻燃液的阻燃成分为第二份水镁石粉料和三氧化二锑。

[0029]

本发明将第一份水镁石粉料、有机改性剂和水混合,依次进行固液分离和干燥,得到有机改性水镁石粉料。在本发明中,所述第一份水镁石粉料的粒径优选为300~400目,更

优选为350目。

[0030]

在本发明中,所述第一份水镁石粉料优选由水镁石精矿破碎、研磨得到。在本发明中所述水镁石精矿的纯度优选≥85%,更优选为90~95%。本发明对所述破碎和研磨的方式没有特殊的要求,使用本领域技术人员熟知的破碎和研磨方式即可。在进行破碎前,本发明优选对水镁石精矿依次进行水洗和干燥,以去除水镁石精矿中的杂质。

[0031]

在本发明中,所述有机改性剂优选为淀粉、十二烷基磺酸钠、聚乙烯亚胺、六偏磷酸钠和聚氨基酰胺中的一种或几种,更优选为淀粉。在本发明中,所述有机改性剂与第一份水镁石粉料的质量比优选为0.5~1.5:100,更优选为0.8~1.2:100。在本发明中,所述第一份水镁石粉料、有机改性剂和水混合后所得混合液中,有机改性剂的质量浓度优选为1~3%,更优选为2%。

[0032]

本发明对所述混合的方式没有特殊的要求,使用本领域技术人员熟知的混合方式即可,具体的如搅拌混合。在本发明中,所述固液分离的方式优选为对混合后所得混合液进行静置沉淀、倒去上层液体。本发明对所述干燥的放肆没有特殊的要求,使用本领域技术人员熟知的干燥方式即可。

[0033]

在本发明中,所述淀粉优选为糊化淀粉,所述糊化淀粉的糊化温度优选为90~95℃,糊化时间优选为20~30min,更优选为25min。

[0034]

在本发明中,当所述有机改性剂为淀粉时,所述第一份水镁石粉料、有机改性剂和水混合的方式优选为:

[0035]

将淀粉与一部分水混合,进行加热糊化,得到糊化淀粉;

[0036]

将第一份水镁石粉料与剩余水混合,得到水镁石浆料;

[0037]

将所述糊化淀粉与水镁石浆料混合,依次进行固液分离和干燥,得到有机改性水镁石粉料。

[0038]

本发明通过对第一份水镁石粉料进行有机改性,能够提高水镁石粉料与纸纤维的相容性,从而提高纸张的强度。

[0039]

得到所述有机改性水镁石粉料后,本发明将打浆后的纤维浆料与所述有机改性水镁石粉料混合,进行抄制,得到阻燃原纸。在本发明中,所述纤维浆料优选包括针叶浆和阔叶浆,所述针叶浆和阔叶浆的质量比优选为1:2~4,更优选为1:3。

[0040]

在本发明中,所述纤维浆料的打浆度优选为40~50

°

sr,更优选为42~46

°

sr;打浆时间优选为30~40min,更优选为35min;在本发明中,所述打浆后纤维浆料的质量浓度优选为0.6~0.7%。

[0041]

在本发明中,所述有机改性水镁石粉料的质量优选为纤维浆料干重的30~50%,更优选为35~45%。

[0042]

本发明对所述混合的方式没有特殊的要求,使用本领域技术人员熟知的混合方式即可,具体的如搅拌混合。本发明对所述抄制的方式没有特殊的要求,使用本领域技术人员熟知的抄制方式即可。所述抄制后,本发明优选对抄制后的湿纸张进行干燥,所述干燥的温度优选为90~100℃。

[0043]

得到所述阻燃原纸后,本发明在所述阻燃原纸表面涂布阻燃液,得到低烟无卤阻燃纸;所述阻燃液的阻燃成分为第二份水镁石粉料和三氧化二锑。在本发明中,所述第二份水镁石粉料的粒径优选为6000~8000目,更优选为7000目。在本发明中,所述第二份水镁石

粉料的来源与制备方法与第一份水镁石粉料相同,区别仅在于粒径不同,在此不再赘述。

[0044]

在本发明中,所述第二份水镁石粉料与三氧化二锑的质量比优选为7~9:1,更优选为8:1。

[0045]

在本发明中,以质量百分含量计,所述阻燃液优选包括以下成分:

[0046][0047]

以质量百分含量计,本发明所述阻燃液包括0.7~1.1%的聚乙烯醇。在本发明中,所述聚乙烯醇的数均分子量优选为1600~1800。在本发明中,所述聚乙烯醇的作用是促进成膜。

[0048]

以质量百分含量计,本发明所述阻燃液包括0.5~0.7%的羟甲基纤维素,更优选为0.6%。在本发明中,所述羟甲基纤维素的作用是调节阻燃液的粘稠度。

[0049]

以质量百分含量计,本发明所述的阻燃液包括26~36%的第二份水镁石粉料。

[0050]

以质量百分含量计,本发明所述的阻燃液包括3~4%的三氧化二锑。在本发明中,第二份水镁石粉料与三氧化二锑复配使用,能够达到阻燃要求的同时降低昂贵的三氧化二锑的用量。

[0051]

以质量百分含量计,本发明所述的阻燃液包括余量的水。

[0052]

在本发明中,所述阻燃剂的制备方法,优选包括以下步骤:

[0053]

将聚乙烯醇、羟甲基纤维素与水加热混合,得到胶液;

[0054]

将第二份水镁石粉料、三氧化二锑与所述胶液混合,得到阻燃液。

[0055]

在本发明中,所述加热混合的温度优选为90℃,时间优选为20min。

[0056]

在本发明中,所述阻燃液的涂布量优选为35~55g/m2,更优选为40~50g/m2;所述涂布的方式优选为双面单层涂布。本发明优选使用线板涂布器进行所述涂布。

[0057]

所述涂布后,本发明优选对纸张进行干燥压光处理。

[0058]

作为本发明的一个具体实施例,所述低烟无卤阻燃纸的制备流程图如图1所示。

[0059]

本发明提供了上述制备方法制备得到的低烟无卤阻燃纸,所述低烟无卤阻燃纸内部含有有机改性水镁石粉料,表面涂布有阻燃液,所述阻燃液的成分包括水镁石粉料和三氧化二锑。

[0060]

下面结合实施例对本发明提供的低烟无卤阻燃纸及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0061]

实施例1

[0062]

取阔叶木浆板与针叶木浆板按照质量比为7:3于瓦利打浆机中打浆,经35分钟打浆得到打浆度为45

°

sr纸浆纤维浆料。纤维浆料调配成质量溶度为0.7%,取300ml的纸浆纤维浆料,将淀粉改性后的水镁石粉料以35%(占绝干纸浆量)的添加量加入至打浆后的纸浆中搅拌均匀,于抄片机上进行抄片备用。取1799型聚乙烯醇0.2g和18g水90℃加热搅拌20分钟,添加质量分数1%的羟甲基纤维素搅拌5分钟,制得具有一定粘度的胶液,称取6000目的

水镁石粉料9g和1g三氧化二锑混合均匀后加入胶液中搅拌成均匀的阻燃液,以35g/m2的涂布量用线板涂布器对纸片进行双面单层涂布,经干燥压光处理后检测相关纸张的指标,纸张的抗张指数按照gb/t 12914—2008《纸和纸板抗张强度的测定》测定,纸张的白度指数按照qb/t 2804-2006《纸和纸板白度测定法》测定,垂直燃烧参照gb/t 1465-2009《阻燃纸和纸板燃烧性能试验方法》标准检测,纸张的氧指数按照gb/t 240-93《塑料燃烧性能测试方法氧指数法》测定,纸张的烟密度按照gb/t 8627-2007《建筑材料燃烧或分解的烟密度试验方法》测定。

[0063]

实施例2

[0064]

取阔叶木浆板与针叶木浆板按照质量比为7:3于瓦利打浆机中打浆,经37分钟打浆得到打浆度为47

°

sr纸浆纤维浆料。纤维浆料调配成质量溶度为0.7%,取300ml的纸浆纤维浆料,将聚乙烯亚胺改性后的水镁石粉料以35%(占绝干纸浆量)的添加量加入至打浆后的纸浆中搅拌均匀,于抄片机上进行抄片备用。取1799型聚乙烯醇0.3g和18g水90度加热搅拌20分钟,添加质量分数1%的羟甲基纤维素搅拌5分钟,制得具有一定粘度的胶液,称取6000目的水镁石粉料8g和2g三氧化二锑混合均匀后加入胶液中搅拌成均匀的阻燃液,以37g/m2的涂布量用线板涂布器对纸片进行双面单层涂布,经干燥压光处理后检测相关纸张的指标,纸张的抗张指数按照gb/t12914—2008《纸和纸板抗张强度的测定》测定,纸张的白度指数按照qb/t2804-2006《纸和纸板白度测定法》测定,垂直燃烧参照gb/t 1465-2009《阻燃纸和纸板燃烧性能试验方法》标准检测,纸张的氧指数按照gb/t 240-93《塑料燃烧性能测试方法氧指数法》测定,纸张的烟密度按照gb/t8627-2007《建筑材料燃烧或分解的烟密度试验方法》测定。

[0065]

实施例3

[0066]

取阔叶木浆板与针叶木浆板按照质量比为7:3于瓦利打浆机中打浆,经35分钟打浆得到打浆度为45

°

sr纸浆纤维浆料。纤维浆料调配成质量溶度为0.7%,取300ml的纸浆纤维浆料,将六偏磷酸钠改性后的水镁石粉料以40%(占绝干纸浆量)的添加量加入至打浆后的纸浆中搅拌均匀,于抄片机上进行抄片备用。取1799型聚乙烯醇0.2g和18g水90度加热搅拌20分钟,添加质量分数1%的羟甲基纤维素搅拌5分钟,制得具有一定粘度的胶液,称取6000目的水镁石粉料8g和2g三氧化二锑混合均匀后加入胶液中搅拌成均匀的阻燃液,以40g/m2的涂布量用线板涂布器对纸片进行双面单层涂布,经干燥压光处理后检测相关纸张的指标,纸张的抗张力按照gb/t12914—2008《纸和纸板抗张强度的测定》测定,纸张的白度指数按照qb/t2804-2006《纸和纸板白度测定法》测定,垂直燃烧参照gb/t 1465-2009《阻燃纸和纸板燃烧性能试验方法》标准检测,纸张的氧指数按照gb/t 240-93《塑料燃烧性能测试方法氧指数法》测定,纸张的烟密度按照gb/t8627-2007《建筑材料燃烧或分解的烟密度试验方法》测定。

[0067]

对比例1

[0068]

与实施例1的区别在于,未涂布阻燃液。

[0069]

对比例2

[0070]

与实施例1的区别在于,未加入有机改性的水镁石粉料。

[0071]

对比例3

[0072]

与实施例1的区别在于,未涂布阻燃液、未加入有机改性的水镁石粉料。

[0073]

实施例1~3和对比例1~3的性能测试结果见表1。

[0074]

表1实施例1~3和对比例1~3的性能测试结果

[0075][0076]

由表1可以看出,本发明提供的阻燃纸阻燃性能好,白度高,抗张强度大,抑烟效果明显。

[0077]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。