1.本发明涉及一种自支撑模块,其旨在围绕构成锅炉的水平通道布置的蒸发器或过热器热交换器组装。

2.本发明还涉及由热交换器及其相关自支撑模块形成的组件。

3.本发明还涉及一种包括水平通道的锅炉,多个这样的组件布置在该锅炉中。

4.本发明还涉及一种用于组装这种锅炉的水平通道的方法。

5.最后,本发明涉及一种用于从底部或从顶部拆卸和重新组装上述组件的交换器的方法。

背景技术:

6.在现有的工业锅炉中,一些具有水平通道,其中布置了一系列蒸发器和过热器热交换器。例如,这些所谓的水平锅炉包含废物或受污染的生物质燃烧装置,然后是一个带有水/蒸汽和空气/烟气回路的交换系统。

7.图1整体示出了这种类型的已知锅炉1,其具有50mw的热功率并且可以在60bar的压力下在400℃的温度产生蒸汽。该锅炉包括:在烟气的行进方向上的炉子2,燃料在炉子2中燃烧;第一垂直通道3,其形成通道的筛网被冷却;包括汽化板的第二垂直通道4,其形成通道的筛网也被冷却;有时包括与第二垂直通道相同类型的第三垂直通道,未示出;包括主交换器(蒸发器和过热器)的水平通道5;以及两个省煤器6、7的块。本发明涉及水平通道5的元件。

8.如下述水平通道5的换热器布置成两行(图1中仅可见一行),并根据烟气的行进方向:与第二垂直通道4相邻,存在右蒸发器8和左蒸发器(不可见)、右高温过热器9和高温过热器(不可见)、右中温过热器10和中温过热器(不可见)、右低温过热器11和低温过热器(不可见)、最后是另一个右低温过热器12和低温过热器(不可见)。

9.水平通道5的换热器8、9、10、11、12周围布置有由筛管(焊膜管)组成的箱体(图1中未示出),以保证来自炉子2的燃烧气体在其中循环的水平通道的密封性。从锅炉水箱中取出的水/蒸汽乳化液在空心筛管中向上循环以冷却它们。该循环还充当汽化回路。乳化液从右和左蒸发器8流到最后一个右和左低温过热器12并且在进入同一右和左低温过热器12以及水平通道5的左侧之间流到水平通道5的左侧,然后是右和左低温过热器11,然后是右和左中温过热器10,最后是右和左高温过热器9。

10.水/蒸汽乳化液在筛管中的循环需要考虑不同类型的流动来实施复杂的循环计算,以在涉及收集器的适当流动状态下确保筛管的均匀供给,同时避免任何供给不平衡。

11.此外,筛管箱的构造产生了水平通道的复杂且昂贵的组装,因为必须在现场建造筛管箱,特别是在不同筛管面板之间进行大量焊接。

技术实现要素:

12.本发明旨在通过提供一种用于锅炉的水平通道的系统来解决上述现有技术的全部或部分问题,其原则上主要使得可以不考虑计算筛管中的水/蒸汽乳化液的循环。

13.本发明还旨在简化水平通道的组装和拆卸以进行维修操作。

14.为此,并且首先,本发明目的在于旨在围绕包括水平通道的类型的锅炉热交换器组装的自支撑模块,其模块包括沿着交换器层延伸并且与锅炉的罐的顶部流体连接的至少一个中空管状直柱,以允许干燥饱和蒸汽在直柱中的循环。

15.在本发明的自支撑模块中,循环是用饱和干燥蒸汽进行的,因此是“强制循环”,这使得可以不受各种流动的影响并且能够在更复杂回路中循环干燥蒸汽。此外,饱和蒸汽的热交换系数在0.17至0.23kw/m2/℃的范围内,而不在2.3至2.9kw/m2/℃的范围内。在蒸汽进入低温过热器之前,饱和干燥蒸汽的使用提供了高达20℃的饱和蒸汽过热增益,因此空心管状直柱中的干燥蒸汽循环回路形成了低温过热器上游的过热器。

16.单独考虑或以任何可能的技术组合考虑,本发明的自支撑模块还可包括以下可选特征:

[0017]-模块包括主要部分,该主要部分包括限定了交换器的平行六面体外壳的至少四个垂直中空管状直柱和在两个相邻的垂直直柱之间延伸并与这些直柱流体连接的多个水平中空管状直柱、连接至锅炉的罐的顶部的至少一个饱和干燥蒸汽入口、至少一个饱和干燥蒸汽出口、以及被配置成保证饱和干燥蒸汽循环通过主要部分的所有直柱的垂直和水平管状直柱,。

[0018]-模块包括旨在位于锅炉的水平通道的外侧上的第一多个筛管,这些筛管垂直地布置在模块主要部分的两个垂直管状直柱之间,并且与模块的主要部分流体连接。

[0019]-模块包括与主要部分相邻并横向延伸到主要部分外侧的次要部分,并且其包括与模块的主要部分流体连接的至少上部中空管状直柱和下部中空管状直柱,并且第二多个筛管在上部中空管状直柱和下部中空管状直柱之间延伸,第二多个筛管的第一部分与第一多个垂直筛管垂直相邻并在同一平面内,第二多个筛管的第二部分水平地布置在模块的顶部,第二多个筛管与模块的次要部分的顶部和底部直柱流体连接。

[0020]-模块包括布置在模块的次要部分的底部的烟气冷却侧翼,包括多个平行焊接在一起的空心管,配置为提供饱和干燥蒸汽的交替向上和向下流动,并且与模块的主要部分流体连通。

[0021]-冷却侧翼是平面的并且从模块的主要部分的下部直柱倾斜向上布置。

[0022]-冷却侧翼具有从模块的主要部分的下部直柱向外延伸c形轮廓。

[0023]-模块包括布置在模块的主要部分和次要部分的中空直柱的至少一些中的多个隔板和隔板。

[0024]

本发明还涉及由蒸发器或过热器热交换器形成的组件,如前所述的自支撑模块围绕其布置。

[0025]

有利地,当冷却侧翼为平面且倾斜时,交换器为蒸发器,当冷却侧翼为c形轮廓时,交换器为高温或中温过热器。

[0026]

有利地,通过经由相同多个链接附接到热交换器层的顶部的多个系杆和附接到自支撑模块的至少一个横向梁,热交换器和自支撑模块彼此连接。

[0027]

本发明还涉及一种包括水平通道的锅炉,主交换器布置在水平通道中,该水平通道包括多个上述组件,每个组件的自支撑模块流体连接以及每个组件的第一和第二多个筛管形成交换器的筛管箱。

[0028]

有利地,锅炉的水平通道至少包括沿着烟气方向的:分别为左、右的两个组件,其中换热器为蒸发器;分别为左和右的两个组件,其中过热器为高温过热器;分别为左和右两个组件,其中过热器为中温过热器;两个组件,其中自支撑模块不包括冷却侧翼,其中换热器为低温度过热器。

[0029]

本发明还涉及一种组装如前所述的锅炉的水平通道的方法,至少包括依次安装构成水平通道的每个组件的步骤。

[0030]

本发明还涉及一种从底部拆卸和重新组装安装在锅炉的水平通道中的交换器的方法,该方法至少包括以下步骤:

[0031]-释放交换器的下部部分,特别是通过拆卸与下部部分一体的并且位于下部部分处的锅炉的元件,特别是料斗,

[0032]-释放交换器的顶部部分,特别是通过切割与交换器层的顶部部分一体的系杆和与交换器相关联的自支撑模块一体的至少一个横向梁,

[0033]-通过合适的设备将先前释放的交换器降低到位于相关的自支撑模块下方的接收位置,

[0034]-维修操作完成后,通过合适的设备将交换器提升到相关的自支撑模块中,

[0035]-安装新的系杆,以及

[0036]-组装和安装与换热器操作相关联的元件。

[0037]

最后,本发明涉及一种从顶部拆卸和重新组装安装在锅炉的水平通道中的交换器的方法,至少包括以下步骤:

[0038]-释放交换器的下部部分,特别是通过拆卸与下部部分一体并位于下部部分处的锅炉的元件,特别是料斗,

[0039]-释放交换器的顶部部分,特别是通过拆卸自支撑模块的一个或多个横向梁,这些横向梁保持附接到交换器,并且

[0040]-用合适的设备将先前释放的交换器提升到接收位置,

[0041]-维修操作完成后,通过合适的设备将交换器降低到相关的自支撑模块中,

[0042]-将横向梁固定到相关的自支撑模块上,以及

[0043]-组装和安装与换热器操作相关联的元件。

附图说明

[0044]

本发明的进一步特征和优点将参考附图从以下描述中变得明显,附图示出:

[0045]-图1:现有技术的水平通道型工业锅炉的示意性侧视图;

[0046]-图2:根据本发明的锅炉的水平通道的示意性透视图;

[0047]-图3:根据本发明的锅炉的水平通道的示意性侧视图;

[0048]-图4:根据第一变体的旨在围绕蒸发器组装的本发明的自支撑模块的示意性透视图,;

[0049]-图5:从箭头v看图6的自支撑模块的示意性透视图;

[0050]-图6:布置在本发明的自支撑模块的管状直柱中的隔膜的示意图;

[0051]-图7:与图4相同的透视图,显示了干燥饱和蒸汽在自支撑模块的直柱以及筛管和冷却侧翼中的流动。

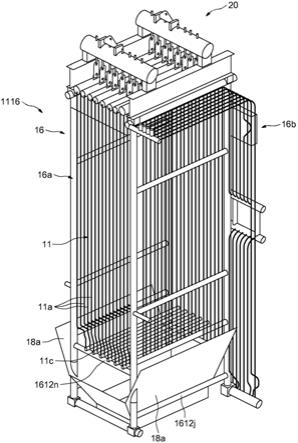

[0052]-图8:根据本发明的由围绕低温过热器组装的根据第二变体的本发明的自支撑模块形成的组件的示意性透视图;

[0053]-图9:图8的组件的顶部的示意性透视图;

[0054]-图10:根据第三变体旨在围绕高温或中温过热器组装的本发明的自支撑模块的示意性透视图;

[0055]-图11:从箭头xi看图10的自支撑模块的示意性透视图,;

[0056]-图12:与图10相同的透视图,显示了自支撑模块的直柱以及筛管和冷却侧翼中的饱和干燥蒸汽流;

[0057]-图13:根据本发明的由围绕高温过热器组装的本发明的自支撑模块形成的组装操作的示意图;

[0058]-图14:在从底部拆卸本发明的交换器的方法期间将处理梁组装在交换器集管上的操作期间,本发明的组件的顶部的示意性透视图;

[0059]-图15:在从本发明的底部拆卸的方法期间用于确保降低交换器的操作的滑轮和龙门系统的正视示意图;

[0060]-图16:示出了在从底部拆卸本发明的交换器的方法期间切割拉杆以将交换器与自支撑模块分离的操作的示意性侧视图;

[0061]-图17:,分别示出了位于由本发明的自支撑模块和交换器形成的组件下方的交换器的维修支架、交换器下降到支架中和接收在支架中的交换器脚手架的三个示意性透视图;

[0062]-图18:示出了在本发明的底部拆卸方法期间新拉杆的安装的本发明的模块上方部分的剖视图;

[0063]-图19:在从上方拆卸本发明的交换器的方法期间在执行从自支撑模块拆卸交换器的操作处,由本发明的自支撑模块和交换器形成的组件的顶部的示意性透视图;以及

[0064]-图20:图示了在从上方拆卸本发明的交换器的方法期间提升交换器的操作的示意图。

[0065]

为清楚起见,相同或相似的元件在所有图中都标有相同的附图标记。

[0066]

通过阅读以下描述和检查附图将更好地理解本发明。这些图是作为指示而呈现的,决不限制本发明。

具体实施方式

[0067]

本发明主要涉及旨在围绕交换器组装的自支撑模块,应当理解,根据本发明,水平通道的每个交换器包括相关的自支撑模块,如下所示,取决于交换器的性质有时具有不同的配置。有利地,每个自支撑模块包括筛管,当自支撑模块在锅炉的水平通道中组装在一起时,筛管形成确保水平通道密封的筛管箱。

[0068]

参考图2,仅考虑水平通道的右侧部分,找到现有技术的水平通道的换热器,即,蒸发器8、高温过热器9、中温过热器10、第一低温过热器11和第二低温过热器12。相关的自支

撑模块13、14、15、16和17安装在这些交换器8、9、10、11、12中的每个周围,其包括第一13a、14a、15a、16a、17a和第二13b、14b、15b、16b、17b多个相互焊接并布置在水平通道外侧的筛管。相关的交换器8、9、10、11、12周围的自支撑模块13、14、15、16和17以及第一13a、14a、15a、16a、17a和第二13b、14b、15b、16b、17b多个筛管的端到端组装确保该水平通道5的密封。

[0069]

此外,每个自支撑模块根据其围绕组装的交换器而具体地配置。具体地,参考图3,与蒸发器8相关联的自支撑模块13在底部具有平坦且倾斜的烟气冷却侧翼13c。高温过热器9和中温过热器10的自支撑模块14和15在底部具有烟气冷却侧翼14c、15c,其具有c形轮廓。低温过热器11、12的自支撑模块16、17不具有烟道气冷却侧翼,只有漏斗18(见图2)的顶部18a,其从现有技术中已知并且使收集烟气灰烬成为可能,并且与可见的每个交换器相关联。根据相关交换器的自支撑模块的设计细节及其详情将在后面解释。以上对水平通道右侧部分的描述也适用于水平通道左侧部分。

[0070]

在以下描述中,术语“垂直”和“水平”是关于旨在布置在自支撑模块中的热交换器的配置使用的,其具有大体的正平行六面体形状。此外,在以下描述中,当模块布置在水平通道中时,术语“外部”和“内部”是关于水平通道的外部或内部位置使用的。

[0071]

参考图4-图7,蒸发器8的自支撑模块13以及该自支撑模块中的饱和干燥蒸汽循环流的示例性实施例描述如下。首先,参考图4和图5,来描述自支撑模块13。

[0072]

该模块13由主要部分131和相邻的次要部分132组成。主要部分131包括限定了这些图中未示出的平行六面体蒸发器外壳的四个垂直中空管状直柱1311a、1311b、1311c、1311d。主要部分还包括水平中空管状直柱,每个水平中空管状直柱在两个相邻的垂直直柱之间延伸,如下分布:

[0073]-在从模块13的顶部到其底部的两个垂直直柱1311a、1311d之间纵向延伸的五个纵向直柱1312a、1312b、1312c、1312d、1312e,

[0074]-在从模块的顶部到其底部的两个相对的垂直直柱1311b、1311c之间纵向延伸的五个相对的纵向直柱1312f、1312g、1312h、1312i、1312j,

[0075]-用于布置在水平通道的外侧的三个横向直柱1312k、1312l、1312m,并且其分别在两个外部垂直直柱1311c、1311d之间的自支撑模块13的顶部和下部中延伸,以及

[0076]-位于两个相对的内部垂直直柱1311a、1311b之间的自支撑模块13的下部处的两个相对的横向直柱1312n、1312o。

[0077]

主要部分还包括第一多个筛管13a,其在两个相邻的外横向直柱1312k、1312l之间垂直延伸。

[0078]

相邻的次要部分132包括位于水平通道的内侧上的模块13的上部处并且与主要部分131的上部纵向水平直柱1312f的端部一体的第一上部横向水平直柱1322a、以及位于水平通道的外侧上的模块13的下部处并且与最靠近主要部分131的垂直直柱1311c的下端部一体的第二下部横向水平直柱1322b。

[0079]

次要部分132还包括第二多个筛管13b,其在两个横向直柱1322a、1322b之间延伸,形成旨在布置于水平通道的外侧上的第一垂直部分13b1、和旨在布置于模块13的顶部中的第二水平部分13b2。

[0080]

两个框架1313a、1313b分别集成在第一多个筛管13a下方和第二多个筛管13b的垂

直部分13b2内,以接收通向蒸发器(未示出)的进入门。框架1313b布置在第二多个筛管13b的垂直部分13b1内,以允许干燥蒸汽流在这些筛管13b1的整体高度上的垂直循环并允许放置进入门。

[0081]

相邻的次要部分132还包括设置在底部处的烟气冷却侧翼13c,在从由主要部分131限定的平行四边形向外偏移的下部纵向直柱1312j和上部纵向直柱1312p之间延伸。冷却侧翼13c包括多个相互平行焊接的中空管13c1,其被配置为提供干燥蒸汽交替地向上和向下循环,如下文将看到的。

[0082]

为干燥蒸汽提供进入模块13的入口a和出口b。

[0083]

自支撑模块13被配置成使得干燥蒸汽流过所有的管状直柱、筛管和冷却侧翼管,同时限制压降。为此,中空管状直柱、筛管和冷却侧壁管彼此流体连接。

[0084]

为此目的,隔板和隔膜也安装在管中。至少需要两个隔膜和四个隔板,取决于通过自支撑模块的蒸汽流速度。例如,提供四个隔膜和六个隔板,布置如下。第一隔膜c1布置在上侧管状直柱1312k中,第二隔膜c2布置在相对的下侧管状直柱1312n中,第三隔膜c3布置在下侧管状直柱1312m中,第四隔膜c4布置在下部纵向管状直柱1312e中。

[0085]

参考图6以显示这四个隔膜c1、c2、c3、c4的特征。为此目的给出了三个特征,分别是安装隔膜的管的直径ca、隔膜的开口直径cb和隔膜的宽度cc。下面的表1报告了四个隔膜c1、c2、c3、c4的这三个以毫米为单位的特征。

[0086][0087][0088]

表1

[0089]

六个隔膜的布置如下。第一隔板d1布置在三个管状直柱1311c、1312f、1312k的连接处的模块13的顶部中。第二隔板d2布置在三个管状直柱1311d、1312a、1312k的连接处的模块13的顶部中。第三隔板d3布置在横向直柱1312l的水平处的模块的下部中。其他三个隔板d4、d5、d6位于冷却侧翼13c的水平处。第四隔板d4大约布置在冷却侧翼13c的上部直柱1312p的中间。冷却侧翼13c的下部直柱1312j具有如图4所示分布的第五隔板d5和第六隔板d6。

[0090]

参考图7,描述了在本发明的自支撑模块13中的饱和干燥蒸汽从入口a到出口b流动的路径。在该图中,并且为了清楚起见,没有报告管状直柱和冷却侧翼的管的参考。主要识别了流动、隔膜和隔板。为了遵循在以下图7中的描述中对管状直柱和冷却侧壁管的参考,参考图4和图5。

[0091]

干燥蒸汽通过四个管引入a中,在图7中未示出但是在图4和图5中可见。然后蒸汽根据箭头fl流过模块13的次要部分的筛管13b的水平部分13b2,然后根据箭头f2通过筛管的垂直部分13b1到达根据箭头f3蒸汽在其中流动的下部横向直柱1322b。由于三个隔板d4、

d5、d6的定位以及在冷却侧翼13c的下部和上部纵向直柱1312j和1312p中的定位,分布在冷却侧翼13c中的蒸汽然后交替地根据箭头f4、f6向上并根据箭头f5、f7向下流动。干燥蒸汽然后加入垂直直柱1311b的下部和流f13,后面描述。

[0092]

根据箭头f3流动的蒸汽也被分配到朝向出口b的模块13的主要部分13a的下部横向直柱1312m中,并且在根据箭头f13下降到垂直直柱1311b之前,根据箭头f8分配到垂直直柱1311c中,然后根据箭头f9进入上部纵向直柱1312f。此外,来自沿着箭头f8的流的蒸汽沿着各自的箭头f10、f11、f12通过三个纵向直柱1312g、1312h、1312i,供给垂直直柱1311b的流f13。

[0093]

然后,在根据箭头f19在垂直直柱1311a中上升之前,干燥蒸汽根据箭头f14在下部横向直柱1312o中,并且然后,在返回朝向出口b的垂直直柱1311d(箭头23)中之前,根据箭头20在上部纵向直柱1312a中循环,然后。此外,来自根据箭头f19的流,蒸汽根据各自的箭头f15、f16、f17、f18通过四个纵向直柱1312e、1312d、1312c、1312b,供给垂直直柱1311d的流f23。

[0094]

最后,来自根据箭头f8的循环并且由于隔膜c3,蒸汽在下部横向直柱1312l中循环,并且由于隔板d3,蒸汽根据在结合接之前分别通过上部直柱1312k和下部直柱1312l的在主要部分13的筛管13a中的上升流(箭头f21)和下降流(箭头f22)、垂直直柱1311d以及朝向出口b的箭头f23的流循环。

[0095]

管状直柱、筛管、冷却侧翼的管以及隔板和隔膜的布置使得可以将模块13中循环的干燥蒸汽的压降限制到0.7bar。

[0096]

我们现在参考图8和图9,其示出了由自支撑模块16和容纳在所述模块16中的低温过热器11形成的组件。该自支撑模块16与其他低温过热器12中的自支撑模块17相同。

[0097]

自支撑模块16也与刚刚描述的自支撑模块13相同地构成,除了两个方面:

[0098]-主要部分16a的宽度大于为蒸发器设计的模块13的主要部分13a的宽度,以适应过热器12的宽度并允许过热器容纳在由主要部分16a限定的平行六面体中,并且允许主要部分16a的管状直柱沿着过热器层布置,以及

[0099]-模块16不具有冷却侧翼,因为其定位在水平通道的端部,因此在水平通道中循环的烟气温度所处的低温过热器的水平低于在蒸发器和高温和中温过热器处循环的烟气温度。料斗的上部18a显示在组件1116的底部。自支撑模块16中的干燥蒸汽流的循环可适当地实现,特别是(图7)通过从流f3到流f13通过下部纵向直柱1612j的直接循环。

[0100]

因此,组件1116包括自支撑模块16,其接收在其主要部分16a的容积中的低温过热器11。因此模块16的管状直柱沿着过热器11的层11a延伸。因此,直柱的布置,特别是模块16的主要部分16a,确保了组件1116的良好机械强度,特别是在运输该组件1116用于其现场组装期间,如下可见。

[0101]

在过热器11的下部,撞击收集器11c被调整在倒数第二个下部横向直柱1612n的水平处。这些撞击头部具有较厚的平坦部分,其能够被技术人员已知的装置撞击以振动层11a并使烟气沉积物落入料斗18中。

[0102]

参考图8和图9,组件1116的上部附接部分20是令人感兴趣的,应当理解,对于水平通道的每个模块和交换器组件,该上部部分20是相同的。

[0103]

过热器11的层11a由收集器11b覆盖,确保来自所述层11a的干燥蒸汽的分布。每个

收集器11b包括两个凸耳11b1、11b2,每个凸耳11b1、11b2接合在连杆20a1、20a2中,连杆20a1、20a2连接到系杆20b1、20b2,系杆20b1、20b2通过穿过横向支撑梁20c1、20c2而附接到横向支撑梁20c1、20c2。每个系杆20b1、20b2的上部突出于相关联的横向梁20c1、20c2上方。每个横梁20c1、20c2的相对自由端安装在两个相对的模块支撑框架20d、20d2的上表面上,模块支撑框架通过安装在该模块16的上部相对纵向直柱1612a、1612f上而自身附接到模块16。模块16和交换器11因此通过多个系杆20b1、20b2彼此固定。

[0104]

参考图10-图12,以下描述左侧高温过热器9的自支撑模块14的示例以及该自支撑模块中的饱和干燥蒸汽循环流动。该描述也适用于自支撑模块15中温过热器10。首先,为了描述自支撑模块14,参考图10和图11。

[0105]

该模块14由主要部分141和相邻的次要部分142组成。主要部分141包括四个垂直的中空管状直柱1411a、1411b、1411c、1411d,限定了平行六面体的过热器。主要部分还包括水平中空管状直柱,每个水平中空管状直柱在两个相邻的垂直直柱之间延伸并且分布如下:

[0106]-五个纵向直柱1412a、1412b、1412c、1412d、1412e在两个垂直直柱1411a、1411d之间从模块14的顶部纵向延伸到其底部,

[0107]-五个相对的纵向直柱1412f、1412g、1412h、1412i、1412j在两个相对的垂直直柱1411b、1411c之间从模块的顶部纵向延伸到其底部,

[0108]-两个横向直柱1412k、1412m用于布置在水平通道的外侧上并且分别在自支撑模块14的顶部和下部中在两个外部垂直直柱1411c、1411d之间延伸,以及第三横向直柱1412l与下部横向直柱1412m限定用于接收过热器的进入门(未示出)的框架1413a,以及

[0109]-两个相对的横向直柱1412n、1412o位于两个相对的内部垂直直柱1411a、1411b之间的自支撑模块14的下部处。

[0110]

主要部分还包括在两个外端侧直柱1412k、1412m之间垂直延伸并且在两个相邻的侧直柱1412k、1412l之间居中地延伸的第一多个筛管14a。

[0111]

相邻的次要部分142包括位于水平通道内侧上的模块14的上部处并与主要部分141的上部纵向水平直柱1412f的端部一体的第一上横向水平直柱1422a、以及位于水平通道外侧上的模块14的下部处并与垂直直柱1411c的最靠近主要部分141的下端部一体的第二下部横向水平直柱1422b。

[0112]

次要部分142还包括第二多个筛管14b,第二多个筛管14b在两个横向直柱1422a、1422b之间延伸,形成旨在布置在水平通道的外侧上的第一垂直部分14bl、和旨在布置在模块14的顶部中的第二水平部分14b2。

[0113]

如前所述,两个框架1413a、1413b分别集成在第一多个筛管14a内和第二多个筛管14b的垂直部分14b2内,以接收到过热器(未示出)的进入门。框架1413b布置在第二多个筛管14b的垂直部分14b1内,以允许干燥蒸汽流在这种筛管14b1的整体高度上垂直循环。

[0114]

相邻的次要部分142还包括烟气冷却侧翼14c,其具有从由主要部分141限定的平行四边形向外偏移的c形轮廓,并设置在底部处在下部纵向直柱1412j和相邻的纵向直柱1412i之间延伸。在其端部,在水平通道的内侧上,冷却侧翼14c在间距小于纵向直柱1412j、1412i的两个纵向直柱1412ja、1412ia之间延伸。冷却侧翼14c包括多个相互平行焊接的中空管14c1,其被配置为提供交替向上和向下的干燥蒸汽流,如下文将讨论的。

[0115]

提供用于进入模块14的干燥蒸汽进入的入口a并提供出口b。

[0116]

自支撑模块14被配置成使得干燥蒸汽流过所有的管状直柱、筛管和冷却侧翼管,同时限制压降。为此,空心管状直柱、筛管和冷却侧翼管彼此流体连接。

[0117]

为此目的,隔板和隔膜也安装在管中。至少需要两个隔膜和四个隔板,取决于通过自支撑模块的蒸汽流速度。例如,提供六个隔膜和六个隔板,布置如下。第一隔膜c1布置在上侧管状直柱1412k中,第二隔膜c2布置在相对的下侧管状直柱1412n中,第三隔膜c3布置在下侧管状直柱1412m中,第四隔膜c4布置在下纵向管状直柱1412e中,第五隔膜c5设置在与干燥蒸汽入口a相连的模块14的次要部分142的下部横向直柱1422b中,以及第六隔膜c6位于模块14的次要部分142的第三横向直柱1422c中,其直柱1422c连接到相邻模块。

[0118]

参考图6来概括这四个隔膜c1、c2、c3、c4、c5、c6的特征。如前所述,为此目的给出了三个特征,分别是安装隔膜的管的直径ca、隔膜开口直径cb和隔膜的宽度cc。下面的表2报告了四个隔膜c1、c2、c3、c4、c5、c6的这三个以毫米为单位的特征。

[0119] c1c2c3c4c5c6ca123.989.3174.789.3174.776.3cb6050604010030cc666666

[0120]

表2

[0121]

六个隔膜的布置如下。第一隔板d1布置在三个管状直柱1411c、1412f、1412k的连接处的模块14的顶部中。第二隔板d2布置在三个管状直柱1411d、1412a、1412k的连接处的模块14的顶部中。第三隔板d3布置在横向直柱1412l的水平处的模块14的下部中。其他三个隔板d4、d5、d6位于冷却侧翼14c的水平处。第四隔板d4大致布置在冷却侧翼14c的上部直柱1412p的中间。冷却侧翼14c的下部直柱1412j具有如图10所示分布的第五隔板d5和第六隔板d6。

[0122]

参考图12,描述了在本发明的自支撑模块14中的饱和干燥蒸汽从入口a到出口b流动的路径。在该图中,并且为了清楚起见,没有报告管状直柱和冷却侧翼的管的参考。主要识别了流动、隔膜和隔板。为了遵循在以下图12中的描述中对管状直柱和冷却侧壁管的参考,参考图10和图11。

[0123]

干燥蒸汽从模块13的出口b(图7)被引入模块14中,因此被引入次级部分142的侧直柱1422b处的a中,并根据箭头fl流入第二多个筛管14b的垂直部分14bl的一部分,然后根据箭头f2在第二多个筛管14b的水平部分14b2的一部分中,然后在该水平部分14b2(f3)和该垂直部分14b1(f4)中进行u形转弯直到蒸汽根据箭头f3在下部横向直柱1422b中流动。由于三个隔板d4、d5、d6的定位以及在冷却侧翼14c的下部纵向直柱1412j和上部纵向直柱1412p中的定位,蒸汽然后通过直柱1411c分配在冷却侧翼14c中,交替地根据箭头f6、f8向上并根据箭头f7、f9向下流动。干燥蒸汽然后到达稍后描述的垂直直柱1411b的下部和流f13。

[0124]

从循环流f4到达的蒸汽也被分配到朝向出口b的模块13的主要部分13a的下侧直柱1412m中,并根据箭头f5进入垂直直柱1411c,然后在根据箭头f13下降到垂直直柱1411b之前,根据箭头f12进入上纵向直柱1412f。此外,从沿着箭头f5的流动,蒸汽分别沿着箭头f10、f11流入两个纵向直柱1412g、1412h,供给垂直直柱1411b的流f13。

[0125]

然后,干燥蒸汽在根据箭头f16在垂直直柱1411a中上升之前,根据箭头f14、f15在两个下部横向直柱1412n、1412o中循环,然后在向下返回朝向出口b(不可见)的垂直直柱1411d(箭头24)中之前,根据箭头21在上部纵向直柱1412a中循环。此外,来自根据箭头f16的流,蒸汽根据各自的箭头f17、f18、f19、f20流过四个纵向直柱1412e、1412d、1412c、1412b,供给垂直直柱1411d的流f24。

[0126]

最后,从下部横向直柱1412n中的循环并且由于隔膜c3,蒸汽在下部横向直柱1312l中循环,并且由于隔板d3,蒸汽根据在结合之前分别通过上部横向直柱1412k和下部横向直柱1412l的在主要部分14的筛管14a中的上升流(箭头22)和下降流(箭头23)、垂直直柱1411d以及朝向出口b的箭头f24的流循环。

[0127]

管状直柱、筛管、冷却侧翼的管以及隔板和隔膜的布置使得可以将模块14中循环的干燥蒸汽的压降限制到0.45bar。

[0128]

可以理解,锅炉的垂直通道因此由多个组件构成,这些组件由本发明的模块和相关的交换器(右和左蒸发器、右和左高温过热器、右和左中温过热器、右和左低温过热器)形成,模块彼此流体连接。对于由此形成的整体水平通道,蒸汽进入低温过热器之前的总压降约为2.5bar。

[0129]

除了由本发明的模块的配置和布置产生的低压降之外,在进入蒸发器模块之前使用从锅炉罐的顶部取出的干燥蒸汽使得有可能使得水平通道的多个本发明的模块与另一个过热器连接,过热器功能具有饱和干燥蒸汽进入低温过热器之前具有约20℃的过热增益。

[0130]

此外,每个模块和相关的交换器组件的独立特征提供了在打击收集器处执行的打击操作的更好效率,以从烟气中去除沉积物。此外,通过集成到由模块和交换器形成的组件中的系杆,对每个交换器层的独立调节也是本发明的优点。

[0131]

除了已经呈现的优点之外,由每个模块和相关的交换器形成的组件允许更容易且成本更低地组装锅炉的水平通道。这些组件还提供了从水平通道的底部或顶部拆卸交换器的可能性,从而便于维修。下面描述组装锅炉的水平通道的方法的示例、从底部拆卸和重新组装以进行维修的方法的示例,以及从上方拆卸和重新组装以进行维修的方法的示例。

[0132]

参考图13,水平锅炉通道5的组装如下进行。由模块及其相关的交换器形成的左和右组件利用吊耳运送到现场。每个组件的质量约为20吨。组件被一个一个地提升并放置在球箱上的框架中的最终位置。在图13中,三个组件813、914,分别是已经在水平通道5中的模块13和蒸发器8的右的左两个组件813以及模块14和高温过热器9的右组件914,而模块14和高温过热器9的左组件914被示出为被降低以进行其安装。一旦定位组件,料斗18就被固定到每个相关的组件813、914以及法兰外侧上的密封焊道以确保密封。组件之间的连接是在每个组件放置到位置时进行的,特别是在检查它们是否垂直之后。与需要安装筛管箱和大量焊接点的现有技术中的安装不同,通过包括筛管的本发明的组件的连续安装来安装水平通道,使得可以降低该水平通道的组装成本约35%。

[0133]

参考图14-图18,从交换器的底部进行拆卸和重新组装以进行维修的操作以下列方式进行。释放组件的下部,例如组件1116,特别是通过切割与组件116相关联的净化器管道以及撞击收集器的引导件。例如,在顶部处,位于换热器上方的锅炉顶上的管道、通风口和净化器被移除,并且换热器的顶壳也被去除以接近组件1116的上部附件20。参考图16,在

交换器被附接到滑轮缆线之后,然后切断系杆20b1、20b2,导致模块16与过热器11分离。参考图14,两个操纵梁20g1、20g2安装在头部11b的现在自由的耳部11b1、11b2上。梁20g1、20g2在图14中显示为根据箭头f30安装在头部11b的耳部11b1、11b2上。每个梁20g1、20g2本身包括相关的设有开口20f1、20f2的耳部20e1、20e2,其允许过热器16通过图15所示的机架22和滑轮23系统被降低,应当理解,每个滑轮23的缆线通过相关的束20g1、20g2的耳部20e1、20e2的开口20f1、20f2。

[0134]

参考图17,脚手架24安装在水平通道下方以接收过热器16,并且更具体地,在交换器16需要维修的组件1116下方。然后通过滑轮系统23将过热器11降低到脚手架24中。然后可以执行过热器11和/或模块16的维修。平行地并且参考图18,通过被附接到相关的横向梁20c1、20c2来安装新的系杆20b1。一旦执行维修,过热器16被重新定位在相关的模块11中,安装销(未示出)以将过热器层板歧管11b(未示出)的耳部11b1连接到系杆20a1,从而固定过热器11到模块16。然后将撞击歧管、上壳体、料斗、净化器管道和撞击系统放回原位。顶部处的管道、净化器和通风口可以通过焊接重新安装。

[0135]

参考图19和图20,从交换器的顶部进行维修的拆卸和重新组装操作如下执行。交换器撞击系统被拆卸和存放。位于换热器上方的锅炉顶上的管道、通风口和净化器被去除。去除交换器的顶壳以接近交换器的顶部。与交换器和模块相关联的各种净化器管道以及位于顶部的歧管和通风管被切断。安装了起重机以提升交换器。参考图19,该拆卸操作的目的是将交换器11与两个相对的模块支撑框架20d1、20d2分离。为此,横向支撑梁20c1、20c2的相对的自由端与模块支撑框架20d1、20d2断开。此外,每个横向支撑梁20c1、20c2包括吊耳20c1a,吊耳20c1a中包括开口以允许提升横向支撑梁20c1、20c2以及相关的交换器,因为在该拆卸操作中,系杆20b1留在原地以便横向支撑梁20c1、20c2仍然附接到相关的交换器。

[0136]

参考图20,经由连接到横向支撑梁20c1、20c2的吊耳20c1a、20c2a的提升门架25,交换器11因此可以从水平通道5(图20中仅示出其一部分)的顶部去除。然后可以执行过热器11和/或模块16的维修。一旦执行维修,过热器16重新定位在相关的模块11中,并且横向支撑梁20c1、20c2的端部再次附接到模块支撑框架20d1、20d2以将过热器11固定到模块16。然后更换撞击收集器、上壳、料斗、净化器管道和撞击系统。顶部处的管道、净化器和通风口可以通过焊接重新安装。