1.本发明涉及烟气余热回收、热泵节能技术领域,尤其涉及一种基于高温蒸汽热泵的燃气锅炉余热回收利用系统。

背景技术:

2.近十年来,由于能源紧张,随着节能工作进一步开展。各种新型、节能先进炉型日趋完善,且采用新型耐火纤维等优质保温材料后使得炉窑散热损失明显下降。采用先进的燃烧装置强化了燃烧,降低了不完全燃烧量,空燃比也趋于合理。然而,降低排烟热损失和回收烟气余热的技术仍进展不快。为了进一步提高窑炉的热效率,达到节能降耗的目的,回收烟气余热也是一项重要的节能途径。许多现代科技企业生产时需要高温蒸汽进行生产,常见的高温蒸汽一般通过燃气锅炉产生,其排烟温度一般在90度左右,产生排烟损失。

3.目前,为符合国家提高能源利用效率、降低污染物排放等的要求,需要加强对燃气锅炉余热的回收利用。然而传统的热泵最高只能产生70~90摄氏度的热水,然而工业过程一般需要高温蒸汽,因此导致传统的热泵难以用于烟气余热回收。高温蒸汽热泵一般可以产生高温高压的蒸汽,因此适用于对烟气余热进行回收,并产生蒸汽,用于用户生产。

技术实现要素:

4.针对当前市面上传统的高温蒸汽热泵难以用于烟气余热回收,本技术提供一种基于高温蒸汽热泵的燃气锅炉余热回收利用系统,以解决现有高温蒸汽热泵难以用于烟气余热回收的问题。

5.本技术提供一种基于高温蒸汽热泵的燃气锅炉余热回收利用系统,包括:

6.高温热泵、第一循环水泵、第一换热器、高温蒸汽热泵、纯水处理器、水箱、第二循环泵、燃气锅炉、第二换热器、第三循环水泵,其中,所述设备依次通过管道连接;

7.所述燃气锅炉被配置为燃烧加热循环水产生蒸汽,供用户使用;

8.所述第二换热器设置于所述燃气锅炉排烟烟道中;

9.所述第三循环水泵被配置为驱动余热吸收循环水在所述第二换热器和所述高温热泵之间流动;

10.所述高温蒸汽热泵被配置为吸收所述燃气锅炉产生的烟气余热以及回收循环水中的热量,产生高温水,并将所诉高温水在所述第一换热器中,将热量交换给所述高温蒸汽热泵的进水;

11.所述第一循环水泵被配置为驱动余热吸收循环水在所述高温蒸汽热泵、所述第一换热器之间流动;

12.所述高温蒸汽热泵被配置为产生高温高压蒸汽;

13.所述纯水处理器被配置为处理用户回水;

14.所述水箱被配置为保存用户回水,并通过所述第二循环泵将加热后的水送入所述第一换热器。

15.进一步地,所诉纯水处理器设置了补水阀,所述补水阀被配置为当所述水箱水位偏低时,打开所述补水阀进行补水。

16.进一步地,所诉纯水处理器还设置了出水口、进水口以及滤膜,所述出水口以及所述进水口分别安装在所述滤膜的两端,所述滤膜被配置为处理用户回水。

17.进一步地,所述第一换热器以及所述第二换热器的连接管道上均设有节流阀。

18.进一步地,所述第一换热器以及所述第二换热器均为高效管束换热器,所述第一换热器以及所述第二换热器被配置为使循环水在管束内流动,吸收烟气余热。

19.进一步地,所述第一换热器以及所述第二换热器包括回热器、膨胀腔、管束以及环形过渡腔,所述管束包括内侧管束和外侧管束,所述内侧管束的一端与膨胀腔相连,所述外侧管束的一端与回热器相连,所述内侧管束的另一端和外侧管束的另一端均与所述环形过渡腔连通。

20.进一步地,所述水箱为密闭通体,其上设有压力调节装置,被配置以调节所述水箱内压力。

21.本技术提供了一种基于高温蒸汽热泵的燃气锅炉余热回收利用系统,包括:燃气锅炉、第一换热器、高温热泵、高温蒸汽热泵、水箱、纯水处理器、第一循环泵、第二循环泵、第三循环泵。其中燃气锅炉燃烧产生的烟气中的余热通过烟气余热回收换热器吸收;第三循环泵、高温热泵、烟气余热回收换热器通过管道连接,为烟气余热回收循环;高温热泵、第一循环泵、第一换热器通过管道连接,为高温蒸汽热泵提供热媒水;第一换热器、高温蒸汽热泵、第三循环泵、水箱、纯水处理器作为高温蒸汽循环,通过管道连接。

22.本技术利用烟气余热加热循环水作为高温热泵的热源,降低了排烟温度,提升了燃气锅炉的能源利用效率;通过高温热泵,提升高温蒸汽热泵的入口参数,提升了高温蒸汽热泵的效率以及供热品质,有效降低高温热泵蒸汽机组的高温蒸汽生产成本,提高了电能的利用效率。

附图说明

23.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

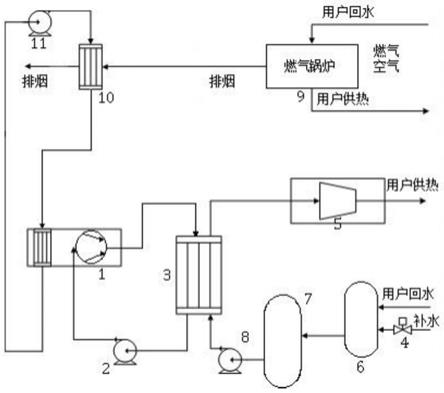

24.图1为本技术实施例提供的一种基于高温蒸汽热泵的燃气锅炉余热回收系统的结构示意图;

25.其中,1-高温热泵,2-第一循环水泵,3-第一换热器,4-补水阀,5-高温蒸汽热泵,6-纯水处理器,7-水箱,8-第二循环水泵,9-燃气锅炉,10-第二换热器,11-第三循环水泵。

具体实施方式

26.下面将详细地对实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下实施例中描述的实施方式并不代表与本技术相一致的所有实施方式。仅是与权利要求书中所详述的、本技术的一些方面相一致的系统和方法的示例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.随着我国社会的发展以及新兴能源的出现,对于能源的利用方式不再单一,天然气作为环保的新能源将被广泛的开发与使用。本文以低位烟气余热的回收策略为基础,以烟气余热回收时利用换热器和电泵两种技术为辅,分析烟气在回收利用的过程中存在的一些技术问题,并找到解决办法。

28.我国一直是以煤为主的能源供应,占到四分之三以上,在供热的同时也给我们所居住的环境带来了极大的污染。但是在西部气田被开发后,天然气作为绿色环保的新清洁能源将取代煤被广泛的应用。天然气在使用时会产生出很多的烟气余热,回收利用这些余热,不但能减少能源的浪费,还可以减少经济上的损失。

29.天然气的主要成分是甲烷,有大量的h元素存在于其中,所以使用天然气的锅炉排烟会排出大量的水蒸气,这样的排烟不但带走了一部分的显热,还带走了更多的水蒸气潜热。天然气的烟气中还存在较少的氮化物、碳化物和硫化物,燃烧之后排出的气体腐蚀性很弱,很容易实现对水蒸气的深度回收。若是让其部分或全部的冷凝,锅炉的效率也会随着天然气的利用率的增加而提高。

30.本技术提供一种基于高温蒸汽热泵的燃气锅炉余热回收利用系统,包括:

31.高温热泵1、第一循环水泵2、第一换热器3、高温蒸汽热泵5、纯水处理器6、水箱7、第二循环泵8、燃气锅炉9、第二换热器10、第三循环水泵11,其中,所述设备依次通过管道连接;

32.所述燃气锅炉9被配置为燃烧加热循环水产生蒸汽,供用户使用;

33.所述第二换热器10设置于所述燃气锅炉9排烟烟道中;

34.所述第三循环水泵11被配置为驱动余热吸收循环水在所述第二换热器10和所述高温热泵1之间流动;

35.所述高温蒸汽热泵1被配置为吸收所述燃气锅炉9产生的烟气余热以及回收循环水中的热量,产生高温水,并将所诉高温水在所述第一换热器3中,将热量交换给所述高温蒸汽热泵5的进水;

36.高温热泵是将工业企业排放、浪费的中低温度的废水、废气中的热量通过高温热能热泵进行收集,转换成≤150℃的水或高温蒸汽,用于工业工艺或供暖使用,可直接替代传统燃煤锅炉,是实现工业节能、降耗提效的最佳选择。

37.所述第一循环水泵2被配置为驱动余热吸收循环水在所述高温蒸汽热泵1、所述第一换热器3之间流动;

38.所述高温蒸汽热泵5被配置为产生高温高压蒸汽;

39.所述纯水处理器6被配置为处理用户回水;

40.所述水箱7被配置为保存用户回水,并通过所述第二循环泵8将加热后的水送入所述第一换热器3。

41.进一步地,所诉纯水处理器6设置了补水阀4,所述补水阀4被配置为当所述水箱7水位偏低时,打开所述补水阀4进行补水。

42.进一步地,所诉纯水处理器6还设置了出水口、进水口以及滤膜,所述出水口以及所述进水口分别安装在所述滤膜的两端,所述滤膜被配置为处理用户回水。

43.进一步地,所述第一换热器3以及所述第二换热器10的连接管道上均设有节流阀,换热器,是将热流体的部分热量传递给冷流体的设备,又称热交换器。换热器在化工、石油、

动力、食品及其它许多工业生产中占有重要地位,其在化工生产中换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用广泛。例如电厂低温用聚四氟乙烯换热器是发电厂为降低排烟温度进行余热回收的新型装置设备。采用氟塑料换热器,能够防止酸腐蚀,并将烟气温度降至100度以内。郑州工业大学研制成功聚四氟乙烯管板限胀施压加热焊接”工艺,解决了氟塑料管子与管板连接的关键技术。随后,国产各种类型的换热器陆续投入实际生产应用并取得良好的效果。

44.进一步地,所述第一换热器3以及所述第二换热器10均为高效管束换热器,所述第一换热器3以及所述第二换热器10被配置为使循环水在管束内流动,吸收烟气余热,管束式换热器的换热管内组成的流体通道称为管程,换热管外组成的流体通道称为壳程。一种工质由封头端的进口接管进入传热管内,其流程可根据工艺要求实现一管程、二管程和四管程结构;另一种工质由壳体一端的进口接管进入壳体内并均匀地分布于传热管外,其流动状态可根据工艺要求在管束中设置不同型式和数量的折流板。2个不一样温度的工质进入换热器内,温度相对高的工质经过换热管壁把热量传递给温度相对低的工质,温度相对高的工质被冷却,温度相对低的工质被加热,进而完成两流体换热工艺的目标。

45.进一步地,所述第一换热器3以及所述第二换热器10包括回热器、膨胀腔、管束以及环形过渡腔,所述管束由多根管子组成,所述管束包括内侧管束和外侧管束,所述内侧管束的一端与膨胀腔相连,所述外侧管束的一端与回热器相连,所述内侧管束的另一端和外侧管束的另一端均与所述环形过渡腔连通。所述环形过渡腔为环状的中空壳体,所述内侧管束通过所述环形过渡腔与外侧管束连通,因此可以在所述环形过渡腔的壳体下表面均匀地布置所述内侧管束和外侧管束,可以充分利用所述环形过渡腔的下表面并尽可能多地布置内侧管束和外侧管束,由此可以避免管子之间相互拥挤、干涉的问题。

46.进一步地,所述第一换热器3以及所述第二换热器10还可以是直接接触式换热器,其中,直接接触式换热器的优点为:热量能有效地从一种流体传递到另一种流体,即传热效率高,单位传热面上能传递的热量多;换热器的结构能适应所规定的工艺操作条件,运转安全可靠,密封性好,清洗、检修方便,流体阻力小;价格便宜,维护容易,使用时间长。

47.进一步地,所述水箱7为密闭通体,其上设有压力调节装置,被配置以调节所述水箱7内压力。

48.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

49.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本技术的真正范围和精神由下面的权利要求指出。

50.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。