1.本技术属于环保设备技术领域,具体涉及一种废气处理装置。

背景技术:

2.锅炉是一种能量转换设备,锅炉中产生的热水或蒸汽可直接为工业生产和人民生活提供所需热能,也可通过蒸汽动力装置转换为机械能,或再通过发电机将机械能转换为电能。在锅炉燃烧的过程中,燃料燃烧不断放出热量,燃烧产生的烟气通过烟囱排出。

3.然而,近些年随着人们的环保意识的提高,为避免锅炉燃烧过程中排出大量的烟气污染环境,环保部门要求各电厂,烟囱排出的烟气必须经过处理才能排到大气中。目前,实际应用中大部分的废气处理装置均固定在锅炉的烟囱上,不便于对其拆卸进行定时清理,长时间运行容易发生堵塞。

技术实现要素:

4.本技术实施例的目的是提供一种废气处理装置,能够解决目前废气处理装置拆卸不便的问题。

5.为了解决上述技术问题,本技术是这样实现的:

6.本技术实施例提供了一种废气处理装置,包括:

7.连接件,所述连接件开设有容纳槽以及供烟囱穿过的第一中心孔,所述容纳槽的侧壁开设有环形安装槽,所述容纳槽的槽底设有导向部,所述导向部与所述第一中心孔相连通,且所述导向部沿远离所述第一中心孔的方向延伸;

8.转动组件,所述转动组件通过所述环形安装槽与所述连接件相连,所述转动组件位于所述容纳槽内,所述转动组件开设有第二中心孔,所述第二中心孔与所述第一中心孔同轴设置;

9.第一滑动件,所述第一滑动件设置于所述导向部,所述第一滑动件与所述转动组件相连;

10.驱动机构,所述驱动机构设置于所述连接件,所述驱动机构与所述转动组件相连,所述驱动机构通过所述转动组件驱动所述第一滑动件相对于所述连接件滑动以使所述废气处理装置在第一状态与第二状态之间切换,

11.在所述废气处理装置处于所述第一状态的情况下,所述烟囱穿过所述第一中心孔与所述第一滑动件相抵靠;在所述废气处理装置处于所述第二状态的情况下,所述第一滑动件与所述烟囱相分离。

12.本技术实施例中,驱动机构通过转动组件驱动第一滑动件相对于连接件滑动以使废气处理装置在第一状态与第二状态之间切换,在废气处理装置处于第一状态的情况下,连接件通过第一中心孔套设于烟囱上,驱动机构驱动转动组件转动,转动组件带动第一滑动件滑动至与烟囱相抵靠,此时烟囱与废气处理装置固定;在锅炉排烟装置处于第二状态的情况下,驱动机构驱动转动组件反向转动,转动组件带动第一滑动件反向滑动至与烟囱

相分离,将废气处理装置从烟囱上拆卸下来,从而对废气处理装置进行维修,故采用此种可拆卸的连接方式,能够避免废气处理装置固定在烟囱上无法拆下。因此,本技术实施例能够解决目前废气处理装置拆卸不便的问题。

附图说明

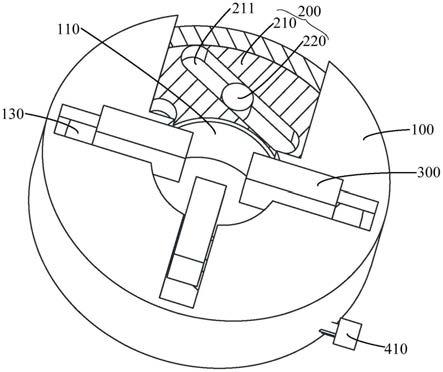

13.图1为本技术实施例公开的一种废气处理装置的结构示意图;

14.图2和图3为本技术实施例公开的一种废气处理装置的部分结构处于不同视角下的结构示意图;

15.图4为本技术实施例公开的过滤装置的剖视图。

16.附图标记说明:

17.100-连接件、110-第一中心孔、120-环形安装槽、130-导向部;

18.200-转动组件、210-转盘、211-导向凹槽、220-第二滑动件;

19.300-第一滑动件;

20.400-驱动机构、410-驱动源、420-传动部、421-蜗轮、422-蜗杆;

21.500-过滤装置、510-装置主体、520-第一过滤件、521-过滤网、522-吸附盒、530-第二过滤件、531-第一过滤箱、532-第一外管、533-第一内管、534-第一挡板、540-第三过滤件、541-第二过滤箱、542-第二外管、543-第二内管、544-第二挡板。

具体实施方式

22.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

23.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

24.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的废气处理装置进行详细地说明。

25.如图1至图4所示,本技术实施例公开一种废气处理装置,其包括连接件100、转动组件200、第一滑动件300和驱动机构400。

26.连接件100为废气处理装置的基础构件,能够为废气处理装置的其它结构提供安装基础。可选地,连接件100可以为圆柱形结构,本技术实施例对此不作具体限制。连接件100开设有容纳槽以及供烟囱穿过的第一中心孔110,容纳槽的侧壁开设有环形安装槽120,容纳槽的槽底设有导向部130,导向部130与第一中心孔110相连通,且导向部130沿远离第一中心孔110的方向延伸。

27.转动组件200通过环形安装槽120与连接件100相连,转动组件200位于容纳槽内,

转动组件200开设有第二中心孔,第二中心孔与第一中心孔110同轴设置,可选地,第二中心孔的孔径可以大于或等于第一中心孔110的孔径,当第二中心孔的孔径大于第一中心孔110的孔径时,该容纳槽可以为环形容纳槽,转动组件200套设于第一中心孔110的侧壁上,此时转动组件200与连接件100的接触面积较大,二者连接更加稳定;当第二中心孔的孔径等于第一中心孔110的孔径时,第一中心孔110和第二中心孔相对设置,可以将转动组件200的尺寸设置的更大,以便于转动组件200安装。

28.第一滑动件300设置于导向部130,第一滑动件300与转动组件200相连,可选地,第一滑动件300与转动组件200可以采用焊接、粘接等方式连接,本技术实施例对此不作具体限制。在转动组件200相对于连接件100转动的过程中,转动组件200带动第一滑动件300沿导向部130滑动。

29.驱动机构400设置于连接件100,驱动机构400与转动组件200相连,驱动机构400通过转动组件200驱动第一滑动件300相对于连接件100滑动以使废气处理装置在第一状态与第二状态之间切换,在废气处理装置处于第一状态的情况下,烟囱穿过第一中心孔110与第一滑动件300相抵靠;在废气处理装置处于第二状态的情况下,第一滑动件300与烟囱相分离。具体地,当需要将废气处理装置安装在烟囱上时,烟囱穿过第一中心孔110,连接件100套在烟囱上,驱动机构400驱动转动组件200转动,转动组件200带动第一滑动件300沿导向部130滑动至第一滑动件300与烟囱相抵靠,此时废气处理装置与烟囱固定连接。当需要将废气处理装置从烟囱上拆下时,驱动机构400驱动转动组件200反向转动,转动组件200带动第一滑动件300沿导向部130反向滑动至第一滑动件300与烟囱相分离,此时可以将废气处理装置从烟囱上拆下,从而对该废气处理装置进行维修。本技术实施例中的废气处理装置采用可拆卸的连接方式,能够避免废气处理装置固定在烟囱上无法拆下,故,本技术实施例能够解决目前废气处理装置拆卸不便的问题。

30.一种可选的实施例中,导向部130可以为导向槽,该导向槽设置于容纳槽的槽底,第一滑动件300可以沿导向槽滑动,该导向槽为第一滑动件300的滑动起到导向的作用;并且,第一滑动件300的至少部分位于导向槽内,其与连接件100的接触面积较大,第一滑动件300在滑动的过程中更加稳定。

31.另一可选的实施例中,导向部130可以为导向豁口,该导向豁口为第一滑动件300提供导向;并且,当导向部130为导向豁口时,导向部130可以沿第一中心孔的轴线方向贯穿连接件100,使得第一滑动件300与转动组件200相背的一面外露,此时第一滑动件300与连接件100的接触面积较小,第一滑动件300在滑动的过程中受到的摩擦力较小,其滑动更加顺畅。

32.可选的实施例中,转动组件200包括转盘210和第二滑动件220,转盘210开设有第二中心孔,转盘210通过环形安装槽120与连接件100相连,转盘210位于容纳槽内。转盘210朝向容纳槽的槽底的一侧可以设置导轨,第二滑动件220可以沿导轨滑动,此种情况下第二滑动件220凸出于转盘210,整个转动组件200在容纳槽内占据的空间较大。故,可选地,转盘210朝向容纳槽的槽底的一侧设有导向凹槽211,第二滑动件220滑动设置于导向凹槽211内,第二滑动件220与转盘210朝向容纳槽的槽底的一侧可以相平齐,此时转动组件200在容纳槽内占据的空间较小,且整个转动组件200的结构更加紧凑。第一滑动件300与第二滑动件220固定连接,可选地,第一滑动件300与第二滑动件220的连接方式可以采用焊接等,本

申请实施例对此不作具体限制。驱动机构400与转盘210相连,驱动机构400通过转盘210驱动第一滑动件300和第二滑动件220滑动。具体地,当需要将废气处理装置安装在烟囱上时,驱动机构400驱动转盘210转动,第二滑动件220沿导向凹槽211滑动,同时第二滑动件220带动第一滑动件300沿导向部130滑动至第一滑动件300与烟囱相抵靠,此时废气处理装置与烟囱固定连接。当需要将废气处理装置从烟囱上拆下时,驱动机构400驱动转盘210反向转动,第二滑动件220沿导向凹槽211反向滑动,同时第二滑动件220带动第一滑动件300沿导向部130反向滑动至第一滑动件300与烟囱相分离,此时可以将废气处理装置从烟囱上拆下。由此可知,本技术实施例采用此种结构的转动组件200,其占用空间较小,且整个转动组件200较为紧凑,在转动的过程中更加稳定。

33.一种可选的实施例中,导向部130的数量为至少两个,其中包括第一导向部和第二导向部,第一导向部与第二导向部可以垂直设置,或者第一导向部的延伸方向与第二导向部的延伸方向相交且呈钝角分布,但是不论第一导向部与第二导向部的设置方式为上述哪种,在废气处理装置处于第一状态的情况下,均存在烟囱受力不均衡,可能导致废气处理装置倾斜的问题。基于此,可选地,第一导向部与第二导向部沿第一方向相对设置,第一滑动件300、第二滑动件220和导向凹槽211均与导向部130一一对应设置,其中,第一方向与第一中心孔110的轴线相交且垂直。在废气处理装置处于第一状态的情况下,烟囱受到相对的两个作用力,从而使烟囱处于夹紧状态,使废气处理装置与烟囱连接更加牢固,从而使废气处理装置较为稳定。

34.导向部的数量可以为奇数,例如多个导向部130可以包括第一导向部、第二导向部和第三导向部,但是必须确保第一导向部、第二导向部和第三导向部之间呈120

°

间隔分布于容纳槽的槽底,否则,在废气处理装置处于第一状态的情况下,容易使烟囱受力不均衡而导致废气处理装置发生倾斜,因此,此种设置方式对导向部130的分布精度要求较高,将增加设计难度。故,进一步可选的实施例中,多个导向部130中还包括第三导向部和第四导向部,第三导向部和第四导向部沿第二方向相对设置,其中,第二方向与第一中心孔110的轴线相交且垂直,且第二方向垂直于第一方向。也就是说,导向部130的数量可以为偶数,第一导向部和第二导向部沿第一方向分布,第三导向部和第四导向部沿第二方向分布,只需确保第一方向与第二方向垂直即可,故采用此种设置方式能够降低导向部的设计难度;并且,在废气处理装置处于第一状态的情况下,烟囱同时受到第一方向上的两个相对的作用力和第二方向上的两个相对的作用力,能够进一步提高废气处理装置与烟囱连接的牢固性和稳定性。当然,导向部130的数量也可以设为六个、八个等,本技术实施例对此不作具体限制。

35.第二滑动件220可以设置为棱柱形结构,此时需将棱柱形结构的横截面积设置的较小,以避免在转盘210转动的过程中该棱柱形结构被卡住;当然,第二滑动件220也可以设置为球形结构,此时该球形结构与导向凹槽211的接触面积较小,所带来的磨损较严重。故,第二滑动件220为圆柱形结构,导向凹槽211的侧壁与第二滑动件220的周向面相接触。在转盘210转动的过程中,该圆柱形结构相对于导向凹槽211的侧壁在滑动的同时也在发生转动,由于该圆柱形结构的周向面较为平滑,故将第二滑动件220设置为圆柱形结构可以避免其被卡住;并且,圆柱形结构的第二滑动件220与导向凹槽211的接触面积较大,第二滑动件220和转盘210的磨损量都有所降低。

36.可选的实施例中,驱动机构400包括驱动源410和传动部420,驱动源410可以包括

气缸、液压缸中的至少一者。其中:气缸和液压缸具有输出力大、性能稳定可靠的特点,本技术实施例对驱动源410的具体方式不作限制。进一步可选地,本技术实施例中的驱动源410可以采用电机,电机具有体积小、效率高、方便控制的特点。传动部420与转动组件200相连,驱动源410设有输出轴,输出轴与传动部420相连,驱动源410可以设置在连接件100内,但是驱动源410需占据容纳槽内一定的空间,将给连接件100内的其它结构布局带来困难;并且,容纳槽内的温度较高,不利于驱动源410散热,驱动源410长时间处于高温状态容易被烧坏。基于此,可选地,连接件100开设有第一开口,第一开口位于连接件100的侧壁,传动部420的端部穿过第一开口延伸至侧壁之外,驱动源410位于连接件100外,从而为容纳槽内的其它结构节省空间,便于其它结构布局;并且,驱动源410位于连接件100外,有利于驱动源410散热,从而延长驱动源410的使用寿命。

37.传动部420可以包括齿轮,采用多个齿轮相啮合,从而将驱动源410输出的作用力传递至转盘210,但是采用齿轮传动,其传动比较小,且需要多个齿轮相啮合,其制作成本较高。故,传动部420包括蜗轮421和蜗杆422,蜗轮421与转动组件200相连,可选地,蜗轮421与转动组件200可以采用焊接、螺栓连接等方式固定连接,本技术实施例对比不作具体限制。蜗轮421位于转动组件200背离容纳槽的槽底的一侧,蜗轮421设有第三中心孔,第三中心孔与第二中心孔同轴设置,即第一中心孔、第二中心孔和第三中心孔均同轴设置,在废气处理装置处于第一状态的情况下,烟囱可以同时穿过第一中心孔、第二中心孔和第三中心孔。蜗杆422与输出轴相连,蜗杆422与蜗轮421啮合,驱动源410将输出力传递至蜗杆422和蜗轮421,蜗轮421带动转动组件200转动。本技术实施例中的传动部420采用蜗轮421和蜗杆422传动,其传动比较大,并且仅需较少的结构就可实现长距离传递驱动源410的输出力,能够节省生产成本。

38.一种可选的实施例中,废气处理装置还包括过滤装置500,过滤装置500包括装置主体510和设置于装置主体510的容纳空间内的第一过滤件520,第一过滤件520包括过滤网521和吸附盒522,过滤网521与装置主体510相连,吸附盒522设置于过滤网521,装置主体510的底面开设有第二开口,连接件100的第二侧面与装置主体510相连,在废气处理装置处于第一状态的情况下,第二开口与烟囱的排烟口相对设置。当烟气从排烟口排出后先经过过滤网521,过滤网521将烟气中的较大的固体颗粒过滤掉,同时设置在过滤网521上的吸附盒522将废气中较小的固体颗粒过滤掉,可选地,吸附盒522内可以设有吸附剂,如活性炭等,本技术实施例对此不作具体限制。由此可知,本技术实施例通过设置第一过滤件520,可以减少烟气中的固体有害物质,从而减少烟气对环境的污染。

39.针对废气中的有害气体,可以采用多次混合过滤的方式,同时对烟气中的硫化物和硝化物进行过滤处理,但是采用混合过滤的方式,可能导致多种物质发生化学反应,从而产生新的有害气体。基于此,进一步可选的实施例中,过滤装置500还包括设置于装置主体510的容纳空间内的第二过滤件530,第二过滤件530设置于第一过滤件520背离第二开口的一侧,第二过滤件530包括用于放置脱硫剂的第一过滤箱531、第一外管532、第一内管533和第一挡板534,第一过滤箱531和第一外管532均与装置主体510相连,第一外管532通过第一挡板534与第一内管533相连,第一过滤箱531位于第一外管532内,部分第一内管533位于第一过滤箱531内,第一挡板534位于第一过滤箱531背离第一过滤件520的一侧,第一外管532、第一挡板534和第一内管533与第一过滤箱531的侧壁之间形成供烟气流通的第一通

道。烟气经过第一过滤件520后沿第一通道进入第一过滤箱531,与第一过滤箱531内的脱硫剂发生化学反应,从而将烟气中的硫化物除掉,可选地,脱硫剂可以为石灰石等,本技术实施例对此不作具体限制。反应完后的烟气通过第一内管533从第一过滤箱531排出。故,本技术实施例通过设置第二过滤件530,针对烟气中的硫化物进行专门处理,从而避免多种化合物发生化学反应产生新的气体,进而提高过滤装置500的过滤效果。

40.更进一步可选的实施例中,过滤装置500还包括设置于装置主体510的容纳空间内的第三过滤件540,第三过滤件540设置于第二过滤件530背离第一过滤件520的一侧,第三过滤件540包括用于放置脱硝剂的第二过滤箱541、第二外管542、第二内管543和第二挡板544,第二过滤箱541和第二外管542均与装置主体510相连,第二外管542通过第二挡板544与第二内管543相连,第一过滤箱531位于第二外管542内,部分第二内管543位于第二过滤箱541内,第二挡板544位于第二过滤箱541背离第二过滤件530的一侧,第二外管542、第二挡板544和第二内管543与第二过滤箱541的侧壁之间形成供烟气流通的第二通道。经过第二过滤件530的烟气沿第二通道进入第二过滤箱541,与第二过滤箱541内的脱硝剂发生化学反应,从而将烟气中的硝化物除掉,可选地,脱硝剂可以为碱性溶液,如氢氧化钠、碳酸钠、氨水等,本技术实施例对此不作具体限制。进一步可选地,由于脱硝剂为液体,可以在第二过滤箱541内设置水棉,该水棉位于脱硝剂的上面,反应完后的烟气飘出水棉通过第二内管543从第二过滤箱541排出,该水棉可以避免烟气中夹带大量的水分。故,本技术实施例通过设置第三过滤件540,针对烟气中的硝化物进行专门处理,从而避免多种化合物发生化学反应产生新的气体,以进一步提高过滤装置500的过滤效果。

41.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。