1.本实用新型属于燃煤电站锅炉领域,具体涉及一种适用于深度调峰的制粉系统。

背景技术:

2.在碳达峰、碳中和的背景下,新能源在电网中的发电比例逐年扩大,对于调峰电源的需求也逐年提高,为了提高竞争力,燃煤火电机组承担深度调峰已成为常态。

3.燃煤火电机组深度调峰运行时,制粉系统主要存在的问题是:(1)受磨煤机最大出力限制,投运单台磨煤机时不能满足机组带负荷能力,需投运两台磨煤机,当调整其中一台磨煤机为最大出力,另外一台磨煤机为低出力时,中速磨煤机在低出力时存在振动问题,故投运的两台磨煤机出力应均衡,然而,此运行控制方式导致投运的两台磨煤机对应的粉管内煤粉浓度偏低,影响燃烧稳定性,此外投运磨煤机台数增多,制粉系统耗电率升高;(2)入炉煤挥发分对于燃烧稳定性影响较大,挥发分较高的煤质对于燃烧稳定性有利,然而受煤炭市场影响,为降低燃料成本,多数电厂采取配煤掺烧方式大比例燃用低热值煤。当原煤仓内为低挥发分煤,而机组运行在较低负荷时,存在低负荷下燃烧安全性问题,当前的制粉系统无法根据机组负荷变化实现制粉系统灵活性。为进一步提高燃煤电站锅炉运行灵活性,国内相关研究机构提出了适用于深度调峰的制粉系统改造方案,如开展磨煤机动态分离器改造,在锅炉低负荷运行时降低煤粉细度、提高煤粉均匀性,提高低负荷稳燃能力以及储备高挥发分调峰煤等。通过增加一套制粉系统,当需要锅炉深度调峰时,快速将高挥发分调峰煤送入炉膛燃烧,增强锅炉低负荷稳燃能力。以上制粉系统改造方案实施成本高,效果也欠佳。

技术实现要素:

4.本实用新型的目的在于针对上述现有技术中的问题,提供一种适用于深度调峰的制粉系统,能够快速响应机组负荷变化,提高燃煤电站锅炉运行稳定性。

5.为了实现上述目的,本实用新型有如下的技术方案:

6.一种适用于深度调峰的制粉系统,包括与同一台燃煤电站锅炉相连的若干台第一磨煤机以及一台第二磨煤机,连接在第二磨煤机出口的煤粉管道分为两路,其中一路煤粉管道与旋风分离器相连接,另一路煤粉管道与燃煤电站锅炉上对应的煤粉燃烧器相连接;所述旋风分离器的煤粉出口连接中间煤粉仓,中间煤粉仓的出口设置给粉机,给粉机经过风粉混合器与第二磨煤机连接煤粉燃烧器的煤粉管道相连;所述旋风分离器的热风出口通过燃烧器ofa喷口连接燃煤电站锅炉的炉膛,旋风分离器的热风出口还通过设置在炉底的干排渣机连接燃煤电站锅炉的炉膛;第一磨煤机通过煤粉管道与燃煤电站锅炉上对应的煤粉燃烧器相连接。

7.作为本实用新型的一种优选方案,所述的中间煤粉仓中设有粉位测量装置和煤粉温度测量装置,煤粉温度测量装置的温度测点不少于4个。

8.作为本实用新型的一种优选方案,所述的中间煤粉仓上设置有带电动隔离阀的吸

潮管,还设有自动启闭式防爆门以及灭火引入管的固定接口,由灭火引入管通入灭火介质,所述的灭火介质为蒸汽或二氧化碳。

9.作为本实用新型的一种优选方案,所述的给粉机为叶轮式,通过改变给粉机的转速调整给粉量;所述的风粉混合器的风入口连接空气预热器的热一次风出口和一次风机的冷风出口。

10.作为本实用新型的一种优选方案,所述的第一磨煤机与第二磨煤机均为中速磨煤机,采用液压或弹簧加载,额定出力相同。

11.作为本实用新型的一种优选方案,所述的第一磨煤机与第二磨煤机均通过热一次风道和冷风道分别连接空气预热器的热一次风出口与一次风机的冷风出口,热一次风道上设置有热风调节阀,冷风道上设置有冷风调节阀;第一磨煤机与第二磨煤机分别通过给煤机连接原煤仓,经研磨后粒径合格的煤粉颗粒在由热风与冷风所形成的混合风的携带下进入煤粉管道。

12.作为本实用新型的一种优选方案,所述的风粉混合器与经过送粉管道与煤粉管道相连,所述的送粉管道上设有送粉隔绝阀;所述的煤粉管道上设置有隔绝阀。

13.作为本实用新型的一种优选方案,燃煤电站锅炉上的煤粉燃烧器依次经过风箱以及空气预热器与送风机连接。

14.本实用新型适用于深度调峰的制粉系统的送粉方法,包括以下步骤:当机组负荷所需的燃料量为单台磨煤机额定出力的100%~120%时,投运一台第一磨煤机在额定出力下运行,剩余0~20%的出力由第二磨煤机对应的中间煤粉仓提供;

15.具体的,当第二磨煤机对应的煤粉燃烧器停运时,使第二磨煤机仍在额定出力下运行,关断与煤粉燃烧器相连接的煤粉管道,打开与旋风分离器相连接的煤粉管道,煤粉颗粒与热风形成的煤粉气流经过旋风分离器,在离心力作用下,使大部分煤粉由旋风分离器落入中间煤粉仓,使少量煤粉颗粒在热风携带作用下由旋风分离器的切向方向流出,通过干排渣机或者燃烧器ofa喷口进入燃煤电站锅炉的炉膛;当中间煤粉仓的煤粉量达到上限仓位时,第二磨煤机与旋风分离器相连接的煤粉管道关断,第二磨煤机停运。

16.作为一种优选方案,通过调节风粉混合器当中空气预热器的热一次风通入量以及一次风机的冷风通入量,使风粉混合器输出的风粉混合物的温度不超过160℃,流速不低于25m/s。

17.相较于现有技术,本实用新型至少具有如下的有益效果:为适应机组深度调峰灵活性运行要求,本实用新型结合中间储仓式制粉系统,对传统的冷一次风正压直吹式制粉系统进行改造,即将一台中速磨煤机磨制合格的煤粉储存在中间煤粉仓内,根据锅炉负荷的需要,通过给粉机将中间煤粉仓内的煤粉送入炉膛燃烧。通过设置中间煤粉仓,可以在机组负荷快速变化时,能够及时调整锅炉燃烧所需的燃料量,提高机组负荷响应速率;在机组30%左右低负荷运行时,可保证一台磨煤机在额定出力下运行,其余所需燃料量由给粉机提供,这样避免剩余燃料量由中速磨煤机研磨造成的振动问题,且磨煤机投运台数降低,制粉系统耗电率下降;机组30%左右低负荷运行时,一台磨煤机始终处于额定出力,其对应的煤粉管道内煤粉浓度较大,使锅炉低负荷下燃烧稳定性增强,避免了降低磨煤机出力造成的燃烧不稳问题。

附图说明

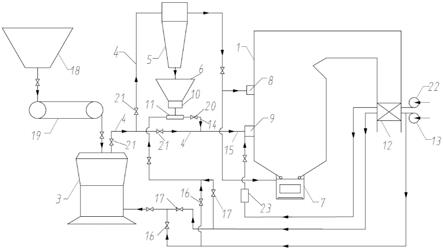

18.图1本实用新型第二磨煤机与煤粉燃烧器的连接结构示意图;

19.图2本实用新型第一磨煤机与煤粉燃烧器的连接结构示意图;

20.附图中:1-燃煤电站锅炉;2-第一磨煤机;3-第二磨煤机;4-煤粉管道;5-旋风分离器;6-中间煤粉仓;7-干排渣机;8-燃烧器ofa喷口;9-煤粉燃烧器;10-给粉机;11-风粉混合器;12-空气预热器;13-一次风机;14-送粉管道;15-混合管道;16-热风调节阀;17-冷风调节阀;18-原煤仓;19-给煤机;20-送粉隔绝阀;21-隔绝阀;22-送风机;23-风箱。

具体实施方式

21.下面结合附图及实施例对本实用新型做进一步的详细说明。

22.对于中速磨煤机而言,其磨煤机最小出力一般为磨煤机额定出力的25%,如磨煤机在低于额定出力的25%运行时,会存在较严重的磨煤机振动问题,影响磨煤机安全运行。机组在深度调峰低负荷运行时,经常出现对应低负荷下所需的燃煤量为单台磨煤机额定出力的120%~140%范围,此负荷下如其中一台磨煤机为额定出力,另外一台磨煤机出力则为20%~40%额定出力,该磨煤机会由于出力较小,存在磨煤机振动问题。为避免出现磨煤机振动问题,运行操作时一般会将两台磨煤机出力调整为一致,即两台磨煤机出力均为60%~70%额定出力,此运行方式可以避免磨煤机在低出力下运行,但带来的负面影响是单台磨煤机的出力较小,对应的煤粉浓度偏低,低负荷运行时燃烧稳定性较差,如燃用的煤质偏离设计煤种时,则容易出现燃烧不稳情况,此外,投运两台磨煤机运行,制粉系统耗电率升高。

23.以某350mw超临界机组为例,机组配备5台中速磨煤机,单台磨煤机出力为47t/h。当机组为30%负荷时,实际燃煤消耗量为58.38t/h。机组在30%低负荷下运行时,如果其中一台磨煤机出力为47t/h,则另外一台磨煤机出力为11.38t/h(24.6%额定出力),磨煤机会存在较严重的振动问题。故按照传统的制粉系统配置方式,此负荷下均衡两台磨煤机出力,单台磨煤机出力为29.19t/h(62%额定出力)。与之相比,本实用新型结合中间储仓式制粉系统,对传统的冷一次风正压直吹式制粉系统进行改造,将中速磨煤机磨制合格的煤粉储存在中间煤粉仓内,根据锅炉负荷的需要,通过给粉机将中间煤粉仓内的煤粉送入炉膛燃烧。

24.参见图1,图2,本实用新型适应机组深度调峰灵活性运行要求,包括与同一台燃煤电站锅炉1相连的若干台第一磨煤机2以及一台第二磨煤机3,连接在第二磨煤机3出口的煤粉管道4分为两路,其中一路煤粉管道4与旋风分离器5相连接,另一路煤粉管道4与燃煤电站锅炉1上对应的煤粉燃烧器9相连接。旋风分离器5的煤粉出口连接中间煤粉仓6,中间煤粉仓6中设有粉位测量装置和煤粉温度测量装置,中间煤粉仓6的粉量为原煤仓18煤量的1/3。煤粉温度测量装置的温度测点不少于4个,中间煤粉仓6上设置有带电动隔离阀的吸潮管,还设有自动启闭式防爆门以及灭火引入管的固定接口,由灭火引入管通入灭火介质,灭火介质为蒸汽或二氧化碳。中间煤粉仓6的出口设置给粉机10,给粉机10为叶轮式,通过改变给粉机10的转速调整给粉量。给粉机10经过风粉混合器11与第二磨煤机3连接煤粉燃烧器9的煤粉管道4相连,风粉混合器11的风入口连接空气预热器12的热一次风出口和一次风机13的冷风出口。旋风分离器5的热风出口通过燃烧器ofa喷口8连接燃煤电站锅炉1的炉

膛,旋风分离器5的热风出口还通过设置在炉底的干排渣机7连接燃煤电站锅炉1的炉膛;第一磨煤机2通过煤粉管道4与燃煤电站锅炉1上对应的煤粉燃烧器9相连接。煤粉燃烧器9依次经过风箱23以及空气预热器12与送风机22连接。上述第一磨煤机2与第二磨煤机3均为中速磨煤机,采用液压或弹簧加载,额定出力相同。第一磨煤机2与第二磨煤机3均通过热一次风道和冷风道分别连接空气预热器12的热一次风出口与一次风机13的冷风出口,热一次风道上设置有热风调节阀16,冷风道上设置有冷风调节阀17;第一磨煤机2与第二磨煤机3分别通过给煤机19连接原煤仓18,经研磨后粒径合格的煤粉颗粒在由热风与冷风所形成的混合风的携带下进入煤粉管道4。风粉混合器11与经过送粉管道14与煤粉管道4相连,送粉管道14上设有送粉隔绝阀20,煤粉管道4上设置有隔绝阀21。

25.实施例中,一台燃煤发电机组配备有4~8台中速磨煤机,其中一台中速磨煤机为第二磨煤机3,第二磨煤机3出口的煤粉管道4分为两路;其余的磨煤机为第一磨煤机2,第一磨煤机2的煤粉管道4直接与对应的煤粉燃烧器9相连接。第二磨煤机3的热风、煤粉具体运行流程如下:原煤仓18内存储有粒径小于38mm的原煤颗粒,原煤仓18内的原煤经给煤机19输送至第二磨煤机3内进行研磨,空气预热器12出口热一次风与一次风机13出口冷风混合后,经第二磨煤机3下部侧机体处进入磨煤机内部,混合风携带研磨合格的煤粉组成煤粉气流,煤粉气流在煤粉管道4内流动,根据运行方式的不同有两种流程,即第二磨煤机3的出口煤粉管道4分为两路,其中一路煤粉管道4与旋风分离器5相连接,煤粉气流进入旋风分离器5后进行煤粉、热风分离,分离后的煤粉进入中间煤粉仓6,热风携带少量的煤粉通过炉底的干排渣机7进入炉膛,或者通过燃烧器ofa喷口8进入炉膛;另一路煤粉管道4与送粉管道14相汇合,经混合管道15与对应的煤粉燃烧器9相连接。第一磨煤机2的热风、煤粉运行流程为:原煤仓18内存储有粒径小于38mm的原煤颗粒,原煤仓18内原煤经给煤机19输送至第一磨煤机2内进行研磨,空气预热器12出口热一次风与一次风机13出口冷风混合后,经第一磨煤机2下部侧机体处进入磨煤机内部,混合风携带研磨合格的煤粉组成煤粉气流,煤粉气流在煤粉管道4内流速不低于18m/s,后经煤粉燃烧器9进入炉膛进行燃烧。

26.燃煤机组根据负荷变化调整磨煤机的投运台数。当第二磨煤机3对应的煤粉燃烧器9停运时,第二磨煤机3仍在额定出力下运行,第二磨煤机3出口煤粉管道4至混合管道15上的隔绝阀21关闭,煤粉管道4至旋风分离器5上的隔绝阀21打开,煤粉气流(煤粉颗粒与热风的两相流,温度为65℃~100℃)流经旋风分离器5,在离心力作用下,大部分煤粉由旋风分离器5下部落入中间煤粉仓6,少量极细的煤粉颗粒在热风携带作用下由旋风分离器5的切向方向流出,通过炉底干排渣机7或者燃烧器ofa喷口8进入炉膛。当中间煤粉仓6的煤粉量达到上限仓位时,第二磨煤机3出口煤粉管道4至旋风分离器5上隔绝阀21关闭,第二磨煤机3停运。当机组负荷所需的燃料量为单台磨煤机额定出力的100%~120%左右时,投运一台第一磨煤机2在额定出力下运行,剩余0~20%的出力由调峰磨煤机对应的中间煤粉仓6提供。即一台第一磨煤机2在100%额定出力下运行,第二磨煤机3停运,但第二磨煤机3对应的中间煤粉仓6下部的给粉机10运行,给粉机10的出力为剩余0~20%的出力,空气预热器12出口热一次风与一次风机13出口冷风混合后流经给粉机10下部的风粉混合器11,在风粉混合器11中煤粉与混合风形成煤粉气流,经送粉管道14、混合管道15进入炉膛燃烧。经风粉混合器11混合后的,风粉混合物的温度不超过160℃,流速不低于25m/s。

27.以上所述的具体实施例并不用于限定本实用新型的保护范围,凡在本实用新型的

精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。