1.本发明属于铜合金制备技术领域,具体是涉及一种提高铜合金等离子旋转气雾化制粉效率的方法。

背景技术:

2.铜合金因其良好的导电、导热、铸造以及耐腐蚀性能等,已广泛应用于电力、轨道交通、航空航天、电子等领域,如集成电路引线框架,高速铁路接触网电缆,核聚变散热材料等。近年来,因航空航天领域的快速发展,对铜合金提出了更高的要求,不仅需要有良好的强度,导电,导热性能外,还需具有优异的耐高温性能。其次,随着产品市场周期的缩短,技术水平的提升,环保理念的深入,对产品的加工工艺、加工成本、环保性都提出了新的要求。

3.虽然现在已有部分铜合金可满足航空航天应用的性能要求,如cu-cr-zr系,grcop-84,grcop-42等,但由于该领域零部件结构复杂,传统的制造工艺难以制备,且传统制造方法加工周期长、材料利用率低、成本较高,具有很大的局限性。而增材制造技术(又称3d打印技术)具有明显的优势,具有原材料利用率高、成本低、无需工装夹具、产品加工周期短、可直接制造复杂零件等特点,在航空航天领域中备受青睐,具有非常好的应用前景。

4.但金属3d打印应用于工业制造以来,原料一直以钛合金、铝合金、不锈钢、高温合金为主。铜增材制造中使用铜合金的种类较少;其次,铜合金由于制粉效率低,导致原材料成本高,且由于高导高反射等特性,存在工艺技术壁垒,因此阻碍了国内铜合金3d打印的发展。而目前,nasa已成功使用grcop-42材料,增材制造发动机燃烧室组件,不仅降低了成本,且性能超过了传统方式制造的上一代产品。

5.以此看来,国内需加快铜合金增材制造的发展,需开发更多用于打印的铜合金、提高铜合金制粉效率、克服工艺技术壁垒。

技术实现要素:

6.针对上述存在的问题,本发明专利提供了一种提高铜合金等离子旋转气雾化制粉效率的方法,可有效的提高铜合金的细粉收得率,从而降低了3d打印的原材料成本。

7.本发明的技术方案是:一种提高铜合金等离子旋转气雾化制粉效率的方法,在雾化设备中,以cu-cr-zr合金作为旋转电极,以等离子束为热源对铜合金cu-cr-zr合金进行等离子旋转气雾化,所述cu-cr-zr合金的制备过程为:

8.(1)配料

9.按重量百分含量计,原料中各元素百分含量为:cr0.5-0.7%,zr0.4-0.5%,cu余量,其中cu以电解铜板的形式加入,cr以高纯铬块的形式加入,zr以高纯锆块的形式加入,按比例称取电解铜板、高纯铬块、高纯锆块备用;

10.(2)熔炼

11.根据各元素的配比及各自特定加入方式将上述原料装入非真空半连续感应熔炼炉进行熔炼,直至原料完全熔化;

12.(3)机加工

13.将熔炼后的cu-cr-zr合金锭进行机加工,机加后的尺寸为

14.(4)热挤压

15.将机加工后的cu-cr-zr合金锭进行热挤压,挤压后的尺寸为:其中,热加压工艺为:铸锭加热温度为910-940℃,铸锭入挤压筒温度为890-910℃,挤压速度为5-15mm/s;

16.(5)冷拉拔

17.将热挤压后的cu-cr-zr合金棒料进行冷拉拔,其中单道次拉拔直径减小量为0.5-1mm;

18.(6)时效处理并校直

19.当拉拔至时,进行时效处理,其中,时效处理的温度为400-600℃,时效处理时间为0.5-2h,然后对时效处理后的棒材进行校直;

20.(7)锯断及机加工

21.对校直后的cu-cr-zr合金棒料进行锯断及机加工,得到等离子旋转气雾化所需的旋转电极。

22.进一步地,所述步骤(2)中非真空半连续感应熔炼工艺的具体过程为:首先,取电解铜板并利用酒精超声清洗后至于熔炼炉内,在n2保护下,升温至1100-1230℃,保温15-20min,直至电解铜板熔化,然后,加入上述重量百分比的高纯铬块和高纯锆块,控制炉温在980℃-1030℃之间,熔化,最后再加入硅钙150g,1010-1050℃之间,然后静置捞渣,后形成cu-cr-zr合金熔体,通过加入硅钙,可有效降低cu-cr-zr合金在熔炼过程中的氧含量,使cu-cr-zr合金内部结构氧降到最低,为后续处理创造良好的条件。

23.进一步地,用气动式数控喷丸设备对步骤(1)中的原料电解铜板、高纯铬块以及高纯锆块分别进行喷丸处理,具体处理工艺为:1)对上述原料的表面进行打磨、抛光、清洗并干燥处理;2)按照15:1:0.3的重量比将去离子水、聚丙烯酸及氧化铈制成浆料,然后将该浆料采用等离子喷涂法分别喷涂于电解铜板、高纯铬块以及高纯锆块的表面形成加强层;3)将表面喷涂有加强层的上述原料固定在夹具座上进行喷丸处理;4)将喷丸处理后的上述原料进行清洗,除去喷丸其表面附着的杂质,同对原料表面进行喷丸处理即可,在电解铜板、高纯铬块以及高纯锆块的表面形成加强层一方面,增加了原料机械性能,另一方面,避免后续喷丸处理时,由于喷射力过大造成原料破裂,而造成浪费原料,在此基础上,利用高能喷丸轰击电解铜板、高纯铬块以及高纯锆块表层,极大的提高电解铜板、高纯铬块以及高纯锆块的表面硬度和耐蚀性,优化表面性能,可有效地提高等离子旋转气雾化制备粉末的细粉收得率。

24.进一步地,所述步骤2)中加强层的厚度为20-25μm,在保证原料喷丸处理时不会破碎的基础上,将加强层的厚度限制在最小的范围内,可缩短等离子旋转气雾化制粉的时长,提高制备效率。

25.进一步地,所述步骤3)中的喷射速率为60mm/min,振动频率为50hz,喷丸时间为40-45min,喷射距离80-90mm,通过严格控制喷丸的各项数据值,可保证喷丸处理后原料表面的机械性能,增加可靠性采用等离子旋转气雾化的工艺条件为:转速30000-40000r/min,电流800-1000a,进给速度1.5-2.5mm/s。

26.进一步地,所述步骤(2)中的非真空半连续感应熔炼炉包括上端设有炉盖的熔炼炉体、用于夹持所述熔炼炉体且可对熔炼炉体进行翻转的安装组件、设于熔炼炉体内的加热线圈、过热阻隔件;所述熔炼炉体内底端设有套环坩埚,所述套环坩埚是有两个子坩埚套接而成,且两个所述子坩埚之间形成环状隔热空腔,所述加热线圈缠绕在位于外部子坩埚内壁,所述过热阻隔件包括设于熔炼炉体内且位于套环坩埚正上端的真空隔热筒、用于夹持所述真空隔热筒且左右两端对称设有移动横杆的夹持环、对称设于熔炼炉体内左右两侧且与所述移动横杆一一对应并可驱动移动横杆上下移动的调节组件,所述真空隔热筒为上下贯通,且可插接于环状隔热空腔内,使用该非真空半连续感应熔炼炉时,可将原料放入位于内部的子坩埚中,将炉盖盖上,启动加热线圈,对原料进行熔炼,利用外部温度传感器检测到熔炼炉体内的温度过高时,调节组件驱动移动横杆向下移动,使真空隔热筒插接于环状隔热空腔内,使加热线圈停止对位于内部的子坩埚加热,可防止原料熔炼时氧化烧损,从而影响产品的质量和导致坩埚穿孔的问题。

27.进一步地,所述调节组件包括对称设于熔炼炉体内壁且沿竖直方向设置以及相对侧均设有调节口的两个位置调节安装盒、相对设于所述位置调节安装盒内部上下两端且尺寸大于所述调节口以及可将移动横杆卡接的移动调节板、设于位置调节安装盒顶端与移动调节板之间的电动伸缩杆、设于位置调节安装盒底端与移动调节板之间的压缩弹簧,通过电动伸缩杆驱动移动调节板和移动横杆同步上下移动,从而使真空隔热筒上下移动,即可防止温度过高造成原料熔炼时氧化烧损,从而提高产品的质量。

28.进一步地,所述位置调节安装盒、移动调节板、移动横杆以及夹持环外壁均涂覆有耐高温涂层,其中,耐高温涂层的材料为xz-t001,通过涂覆耐高温涂层,可避免上述部件在熔炼炉体内高温的作用下损坏,保证熔炼炉的正常使用。

29.进一步地,采用等离子旋转气雾化的相关技术条件为:转速30000-40000r/min,电流800-1000a,进给速度1.5-2.5mm/s,通过严格控制等离子旋转气雾化的各项数据值,有效地提高了细粉收得率。

30.进一步地,所述步骤2)中在喷丸之前,对电解铜板、高纯铬块以及高纯锆块的表面进行干燥,干燥的温度均为90-100℃,时间为6-7min。

31.相对于现有技术,本发明的有益效果是:

32.(1)本发明通过在各原料表层涂覆加强层,可初步加强原料硬度,在此基础上,通过对各原料表面进行喷丸处理,再次提高了原料表面硬度和耐蚀性,优化表面性能,使制备的cu-cr-zr合金旋转电极力学性能优良,不易受热软化,避免因cu-cr-zr合金受热软化从而降低设备转速,从而降低细分收得率。

33.(2)采用非真空半连续感应熔炼炉熔炼,可有效降低熔炼成本,同时,过程中产生的废料可通过处理回炉熔炼,可进一步降低成本。

34.(3)本发明的非真空半连续感应熔炼炉的加热温度过高时,可通过真空隔热筒插接于环状隔热空腔内,使加热线圈停止对位于内部的子坩埚加热,可防止原料熔炼时氧化烧损,从而影响产品的质量和导致坩埚穿孔的问题。

附图说明

35.图1是本发明的cu-cr-zr合金锭挤压后照片;

36.图2是本发明的cu-cr-zr合金锭校直后照片;

37.图3是本发明的方法制备的cu-cr-zr旋转电极;

38.图4是本发明的cu-cr-zr合金锭挤压后锯断照片;

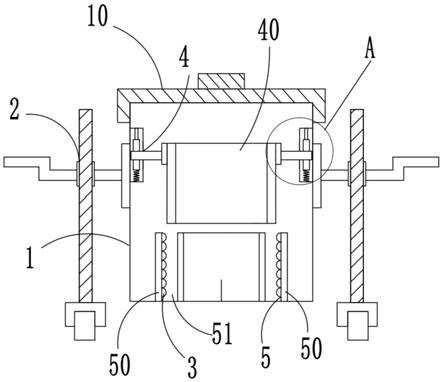

39.图5是本发明的非真空半连续感应熔炼炉的剖视图;

40.图6是本发明的图5中a处放大图。

41.其中,1-熔炼炉体、10-炉盖、2-安装组件、3-加热线圈、4-过热阻隔件、40-真空隔热筒、41-夹持环、410-移动横杆、42-调节组件、420-位置调节安装盒、4200-调节口、421-移动调节板、422-电动伸缩杆、423-压缩弹簧、5-套环坩埚、50-子坩埚、51-环状隔热空腔。

具体实施方式

42.实施例1

43.一种提高铜合金等离子旋转气雾化制粉效率的方法,在雾化设备中,以cu-cr-zr合金作为旋转电极,以等离子束为热源对铜合金cu-cr-zr合金进行等离子旋转气雾化,所述cu-cr-zr合金的制备过程为:

44.(1)配料

45.按重量百分含量计,原料中各元素百分含量为:cr0.5%,zr0.4%,cu99.1%,其中cu以电解铜板的形式加入,cr以高纯铬块的形式加入,zr以高纯锆块的形式加入,按比例称取电解铜板、高纯铬块、高纯锆块备用;

46.(2)熔炼

47.根据各元素的配比及各自特定加入方式将上述原料装入非真空半连续感应熔炼炉进行熔炼,直至原料完全熔化;

48.(3)机加工

49.将熔炼后的cu-cr-zr合金锭进行机加工,机加后的尺寸为

50.(4)热挤压

51.将机加工后的cu-cr-zr合金锭进行热挤压,挤压后的尺寸为:其中,热加压工艺为:铸锭加热温度为910℃,铸锭入挤压筒温度为890℃,挤压速度为5mm/s;

52.(5)冷拉拔

53.将热挤压后的cu-cr-zr合金棒料进行冷拉拔,其中单道次拉拔直径减小量为0.5mm;

54.(6)时效处理并校直

55.当拉拔至时,进行时效处理,其中,时效处理的温度为400℃,时效处理时间为0.5h,然后对时效处理后的棒材进行校直;

56.(7)锯断及机加工

57.对校直后的cu-cr-zr合金棒料进行锯断及机加工,得到等离子旋转气雾化所需的旋转电极。

58.实施例2

59.一种提高铜合金等离子旋转气雾化制粉效率的方法,在雾化设备中,以cu-cr-zr合金作为旋转电极,以等离子束为热源对铜合金cu-cr-zr合金进行等离子旋转气雾化,所述cu-cr-zr合金的制备过程为:

60.(1)配料

61.按重量百分含量计,原料中各元素百分含量为:cr0.6%,zr0.45%,cu98.95%,其中cu以电解铜板的形式加入,cr以高纯铬块的形式加入,zr以高纯锆块的形式加入,按比例称取电解铜板、高纯铬块、高纯锆块备用;

62.(2)熔炼

63.根据各元素的配比及各自特定加入方式将上述原料装入非真空半连续感应熔炼炉进行熔炼,直至原料完全熔化;

64.(3)机加工

65.将熔炼后的cu-cr-zr合金锭进行机加工,机加后的尺寸为

66.(4)热挤压

67.将机加工后的cu-cr-zr合金锭进行热挤压,挤压后的尺寸为:其中,热加压工艺为:铸锭加热温度为930℃,铸锭入挤压筒温度为900℃,挤压速度为10mm/s;

68.(5)冷拉拔

69.将热挤压后的cu-cr-zr合金棒料进行冷拉拔,其中单道次拉拔直径减小量为0.8mm;

70.(6)时效处理并校直

71.当拉拔至时,进行时效处理,其中,时效处理的温度为500℃,时效处理时间为1.2h,然后对时效处理后的棒材进行校直;

72.(7)锯断及机加工

73.对校直后的cu-cr-zr合金棒料进行锯断及机加工,得到等离子旋转气雾化所需的旋转电极。

74.实施例3

75.一种提高铜合金等离子旋转气雾化制粉效率的方法,在雾化设备中,以cu-cr-zr合金作为旋转电极,以等离子束为热源对铜合金cu-cr-zr合金进行等离子旋转气雾化,所述cu-cr-zr合金的制备过程为:

76.(1)配料

77.按重量百分含量计,原料中各元素百分含量为:cr0.7%,zr0.5%,cu98.8%,其中cu以电解铜板的形式加入,cr以高纯铬块的形式加入,zr以高纯锆块的形式加入,按比例称取电解铜板、高纯铬块、高纯锆块备用;

78.(2)熔炼

79.根据各元素的配比及各自特定加入方式将上述原料装入非真空半连续感应熔炼炉进行熔炼,直至原料完全熔化;

80.(3)机加工

81.将熔炼后的cu-cr-zr合金锭进行机加工,机加后的尺寸为

82.(4)热挤压

83.将机加工后的cu-cr-zr合金锭进行热挤压,挤压后的尺寸为:其中,热加压工艺为:铸锭加热温度为940℃,铸锭入挤压筒温度为910℃,挤压速度为15mm/s;

84.(5)冷拉拔

85.将热挤压后的cu-cr-zr合金棒料进行冷拉拔,其中单道次拉拔直径减小量为1mm;

86.(6)时效处理并校直

87.当拉拔至时,进行时效处理,其中,时效处理的温度为600℃,时效处理时间为2h,然后对时效处理后的棒材进行校直;

88.(7)锯断及机加工

89.对校直后的cu-cr-zr合金棒料进行锯断及机加工,得到等离子旋转气雾化所需的旋转电极。

90.实施例4

91.本实施例与实施例3基本相同,不同之处在于:

92.所述步骤(2)中非真空半连续感应熔炼工艺的具体过程为:首先,取电解铜板并利用酒精超声清洗后至于熔炼炉内,在n2保护下,升温至1200℃,保温18min,直至电解铜板熔化,然后,加入上述重量百分比的高纯铬块和高纯锆块,控制炉温在1000℃之间,熔化,最后再加入硅钙150g,1030℃之间,然后静置捞渣,后形成cu-cr-zr合金熔体,通过加入硅钙,可有效降低cu-cr-zr合金在熔炼过程中的氧含量,使cu-cr-zr合金内部结构氧降到最低,为后续处理创造良好的条件。

93.实施例5

94.本实施例与实施例4基本相同,不同之处在于:

95.用气动式数控喷丸设备对步骤(1)中的原料电解铜板、高纯铬块以及高纯锆块分别进行喷丸处理,具体处理工艺为:1)对上述原料的表面进行打磨、抛光、清洗并干燥处理;2)按照15:1:0.3的重量比将去离子水、聚丙烯酸及氧化铈制成浆料,然后将该浆料采用等离子喷涂法分别喷涂于电解铜板、高纯铬块以及高纯锆块的表面形成加强层,其中,加强层的厚度为23μm;3)将表面喷涂有加强层的上述原料固定在夹具座上进行喷丸处理,其中,喷射速率为60mm/min,振动频率为50hz,喷丸时间为43min,喷射距离85mm;4)将喷丸处理后的上述原料进行清洗,除去喷丸其表面附着的杂质,并进行干燥,干燥的温度均为95℃,时间为6min,同对原料表面进行喷丸处理即可,在电解铜板、高纯铬块以及高纯锆块的表面形成加强层一方面,增加了原料机械性能,另一方面,避免后续喷丸处理时,由于喷射力过大造成原料破裂,而造成浪费原料,在此基础上,利用高能喷丸轰击电解铜板、高纯铬块以及高纯锆块表层,极大的提高电解铜板、高纯铬块以及高纯锆块的表面硬度和耐蚀性,优化表面性能,可有效地提高等离子旋转气雾化制备粉末的细粉收得率。

96.实施例6

97.本实施例与实施例5基本相同,不同之处在于:

98.如图5所示,步骤(2)中的非真空半连续感应熔炼炉包括上端设有炉盖10的熔炼炉体1、用于夹持熔炼炉体1且可对熔炼炉体1进行翻转的安装组件2、设于熔炼炉体1内的加热线圈3、过热阻隔件4;熔炼炉体1内底端设有套环坩埚5,套环坩埚5是有两个子坩埚50套接而成,且两个子坩埚50之间形成环状隔热空腔51,加热线圈3缠绕在位于外部子坩埚50内壁,过热阻隔件4包括设于熔炼炉体1内且位于套环坩埚5正上端的真空隔热筒40、用于夹持真空隔热筒40且左右两端对称设有移动横杆410的夹持环41、对称设于熔炼炉体1内左右两侧且与移动横杆410一一对应并可驱动移动横杆410上下移动的调节组件42,真空隔热筒40为上下贯通,且可插接于环状隔热空腔51内,使用该非真空半连续感应熔炼炉时,可将原料放入位于内部的子坩埚50中,将炉盖10盖上,启动加热线圈3,对原料进行熔炼,利用外部温

度传感器检测到熔炼炉体1内的温度过高时,调节组件42驱动移动横杆410向下移动,使真空隔热筒40插接于环状隔热空腔51内,使加热线圈3停止对位于内部的子坩埚50加热,可防止原料熔炼时氧化烧损,从而影响产品的质量和导致坩埚穿孔的问题;

99.如图6所示,调节组件42包括对称设于熔炼炉体1内壁且沿竖直方向设置以及相对侧均设有调节口4200的两个位置调节安装盒420、相对设于位置调节安装盒420内部上下两端且尺寸大于调节口4200以及可将移动横杆410卡接的移动调节板421、设于位置调节安装盒420顶端与移动调节板421之间的电动伸缩杆422、设于位置调节安装盒420底端与移动调节板421之间的压缩弹簧423,通过电动伸缩杆422驱动移动调节板421和移动横杆410同步上下移动,从而使真空隔热筒40上下移动,即可防止温度过高造成原料熔炼时氧化烧损,从而提高产品的质量;

100.位置调节安装盒420、移动调节板421、移动横杆410以及夹持环41外壁均涂覆有耐高温涂层,其中,耐高温涂层的材料为xz-t001,通过涂覆耐高温涂层,可避免上述部件在熔炼炉体1内高温的作用下损坏,保证熔炼炉的正常使用。

101.试验例1

102.利用现有技术和本发明实施例1-3的方法制备cucr1zr合金旋转电极,得到力学性能及细粉收得情况如表1所示:

103.表1实施例1-3制备的cucr1zr合金旋转电极硬度及收粉率表

[0104][0105][0106]

由表1可知,实施例3制得的cucr1zr#1硬度最大,细粉收率最大,性能最优,所以,利用实施例3的方法制备的cucr1zr#1作为旋转电极性能最优,利用该旋转电极进行等离子旋转气雾化制粉得到的细粉收率最高。

[0107]

试验例2

[0108]

利用本发明实施例4-6的方法制备cucr1zr合金旋转电极,得到力学性能及细粉收得情况如表2所示:

[0109]

实施例4-6制备的cucr1zr合金旋转电极硬度及收粉率表

[0110][0111][0112]

由表2可知,实施例5制得的cucr1zr#1硬度最大,细粉收率最大,而实施例6制得的cucr1zr#1性能与实施例5性能相当,但是,实施例6在实施例5的基础上限定了非真空半连续感应熔炼炉的结构,可防止原料熔炼时氧化烧损,从而影响产品的质量和导致坩埚穿孔的问题,所以,利用实施例6的方法制备的cucr1zr#1作为旋转电极性能优于实施例5,同时,实施例3的制得的cucr1zr#1硬度和细粉收率均不如实施例6,综上所述,实施例6制备的cucr1zr#1旋转电机进行等离子旋转气雾化制粉得到的细粉收率最高,性能最优。