1.本发明属于陶瓷湿法制粉技术领域,具体涉及一种新型节能减排陶瓷制粉工艺。

背景技术:

2.目前,陶瓷企业在制备陶瓷粉料的过程中常用的方法主要有以下两类:

3.第一类方法为喷雾干燥造粒法,其工艺流程包括配料、球磨制浆、过筛和除铁、喷雾干燥造粒等主要工序。其中,喷雾干燥造粒的工序主要在喷雾干燥塔中进行。

4.第二类方法为摩擦造粒法,其工艺流程包括配料、球磨制浆、过筛和除铁、浆池均化、泥浆脱水、泥料切割、初步烘干、摩擦造粒同时干燥、磨圆处理同时干燥等主要工序。

5.上述两类方法中的每一道工序均有对应的设备,不同的设备之间连接有用于输送陶瓷泥料的传送带。总的说来,上述两类方法都能生产合格的陶瓷泥料(也称为陶瓷粉料),但也存在一些不足。例如,喷雾干燥造粒法虽然生产效率,并且实现该方法的生产线相对简单,但是,该方法的能耗很高,仅就喷雾干燥造粒这一道工序(主要在喷雾干燥塔中进行)而言,所消耗的能量就占到陶瓷生产总能耗的35%以上。又如,摩擦造粒法虽然在能耗方面具有优势,但与该方法相对应的生产线相对复杂一些。特别是摩擦造粒法中的一道关键工序——摩擦造粒同时干燥——是通过摩擦造粒设备中的摩擦造粒组件与筛网共同对进入到该设备中的陶瓷泥料进行挤压摩擦造粒,并通入热风,进一步降低陶瓷泥料的含水量。在此过程中,筛网承担了两种功能,其一,对陶瓷泥料进行挤压摩擦、使之粒径变小,其二,使粒径合格的陶瓷泥料穿过筛网的网孔后,通过传送带进入后一工序中。第二种功能决定了筛网的网线较为纤细,而第一种功能又意味着在造粒的过程中,筛网频繁地受到摩擦、挤压,因此,生产过程中筛网容易损坏,需要经常更换,从而影响了整个生产线的生产效率。

6.为了克服筛网容易损坏,从而影响整个生产线的生产效率的技术缺陷,本技术领域在筛网的结构、材料设计方面进行了创新,并获得了一定的技术效果,但是,不能从根本上解决筛网因频繁地受到摩擦、挤压而容易损坏的问题。此外,无论是喷雾干燥造粒法,还是摩擦造粒法,在两者所共有的球磨制浆工序中,都存在球磨机制浆效率不高的问题,虽然通过选用功率更高、容量更大的球磨机能够满足生产的需要,但也相应地提高了生产成本。

技术实现要素:

7.本发明的目的旨在克服上述现有技术所存在的生产效率不高的技术缺陷,该发明目的是通过下述技术方案实现的:

8.一种新型节能减排陶瓷制粉工艺,主要工序包括配料、球磨制浆、过筛和除铁、浆池均化、泥浆脱水、泥料切割、烘干、辊压造粒、筛分、磨圆处理,在执行烘干工序时,使用干燥设备将陶瓷泥料的含水量降低至7%~10%,在执行辊压造粒工序时,将辊压机中的两条挤压辊的辊面线速度设置为向辊压机输送陶瓷泥料的传送带的运行速度的3~5倍。

9.上述技术方案是体现本发明的基本发明构思的技术方案。本发明的基本发明构思是:在造粒这一关键工序中,以辊压机替代摩擦造粒设备,以辊压造粒替代摩擦挤压造粒。

然而,在辊压造粒过程中,陶瓷泥料极易被辊压机中的两条挤压辊压成饼状或片状,从而达不到造粒的技术效果,为此,本发明采用了两个技术手段,其一,在辊压造粒之前的烘干工序中,将陶瓷泥料的含水量降低至7%~10%,其二,将辊压机中的两条挤压辊的辊面线速度设置为干燥设备与辊压机之间的物料传送带的运行速度的3~5倍。经生产实验验证,综合运用上述两个技术手段,能够有效解决陶瓷泥料在辊压的过程中被压成饼状或片状的问题。

10.在上述技术方案的基础上,本发明可附加下述技术手段,以便更好地或者更有针对性地解决本发明所要解决的技术问题:

11.所述挤压辊包括挤压辊本体和多块弧形衬板,多块弧形衬板组合成圆筒结构,覆盖在挤压辊本体之上;每块弧形衬板均由硬质材料制作,其表面构成挤压辊的辊面;每块弧形衬板上均设有安装孔,在挤压辊本体与每块弧形衬板上的安装孔相对应的位置上设有螺孔,每块弧形衬板均通过螺栓以可拆卸的方式与挤压辊本体固定连接;在每块弧形衬板与挤压辊本体之间还设置有一层厚度为1~5mm的弹性材料层,弹性材料层上设有与安装孔相对应的圆孔。

12.进一步地,所述辊压造粒工序、筛分工序包括从陶瓷泥料的筛分到辊压造粒,再从辊压造粒到筛分的多循环过程;为实现所述多循环过程而采用的设备包括多件分选筛和多台辊压机,从位于最上层或者最前端的分选筛开始,分选筛与辊压机交替排列;在相邻的分选筛和辊压机中,位于上一层或者前端的分选筛的排渣口与位于下一层或者后端的辊压机的进料口连通,位于上一层或者前端的辊压机的出料口与位于下一层或者后端的分选筛的进料口连通;每一台辊压机内均设有两条结构相同、且相向转动的挤压辊;每一条挤压辊均配有一台驱动其转动的挤压辊电机。

13.进一步地,由上至下或者由前到后,依次设有第一分选筛、第一辊压机、第二分选筛、第二辊压机、第三分选筛、第三辊压机、第四分选筛;第一辊压机中的两条挤压辊的辊面之间的距离为2~3mm,第二辊压机中的两条挤压辊的辊面之间的距离为1~2mm,第三辊压机中的两条挤压辊的辊面之间的距离为0.5~1.5mm。

14.进一步地,为执行所述筛分工序而使用的分选筛包括筛板和支架,筛板以倾斜的方式安装在支架上,筛板的筛面上设有筛网,筛网与水平面之间的夹角为36~42度。

15.进一步地,为执行所述烘干工序而使用的干燥设备包括从下至上依次堆叠的8个干燥单元,每个干燥单元均包括箱体和6条输送带,6条输送带从上到下依次设置在箱体内,输送带的一端为进料端,另一端为落料端;箱体顶部开设有进料口,底部设置有出料口;至少有1个位于中部的干燥单元设置有筛分破碎装置,筛分破碎装置包括破碎机构和筛分机构;破碎机构包括碎料仓和碎料杆,碎料杆设置在碎料仓内并由驱动装置驱动旋转;筛分机构包括倾斜设置的筛网,筛上泥料经筛网上表面滑落到碎料仓中,经碎料杆破碎后落入到位于该干燥单元最上层的输送带的进料端上,筛下泥料被输送到最底层干燥单元进行干燥。

16.进一步地,所述干燥设备还包括主进风管和主排风管;每个所述干燥单元的下部至少设置有1根进风支管,上部至少设置有1根排风支管,进风支管与主进风管相连接,排风支管与主排风管相连接。

17.进一步地,所述输送带包括多个金属材料制成的输送板,所述输送板并列设置且

相邻输送板之间具有间隙;在每个干燥单元中,除位于最底层的输送带外,其它输送带的输送板上开设有多个通孔。

18.进一步地,在执行所述球磨制浆工序时,将温度为70~95℃的热水与陶瓷原料按质量比为0.45~0.6﹕1的比例混合后,输送到湿式球磨机的滚筒中进行球磨制浆。

19.进一步地,所述热水是通过窑炉热烟气的热交换作用产生的热水。

20.本发明的主要有益效果如下:

21.1、在造粒这一关键工序中,以辊压机替代摩擦造粒设备,以辊压造粒方法替代摩擦挤压造粒方法,有效地消除了摩擦造粒设备中的筛网容易损坏的问题。此外,在辊压造粒之前的烘干工序中,将陶瓷泥料的含水量降低至7%~10%,以及将辊压机中的两条挤压辊的辊面线速度设置为干燥设备与辊压机之间的物料传送带的运行速度的3~5倍,本发明能够有效解决陶瓷泥料在辊压的过程中被压成饼状或片状的问题。

22.2、本发明中的辊压造粒工序、筛分工序包括从陶瓷泥料的筛分到辊压造粒,再从辊压造粒到筛分的多循环过程,提高了造粒和筛分的效率。

23.3、在可拆卸的弧形衬板与挤压辊本体之间设置弹性材料层,在辊压造粒的过程中,弧形衬板压缩弹性材料层,弹性材料层收缩,弧形衬板能向轴向发生轻微的位移,这种结构设计能使辊压造粒后得到的陶瓷颗粒的内部结构较为松软(含有微孔),与现有摩擦造粒得到的实心颗粒相比,在后续压制砖坯时,得到的砖坯的表面粗糙度低,表面质量更好。此外,这种结构设计也能够有效延长挤压辊本体的使用寿命,且便于维修。

24.4、为执行烘干工序而使用的干燥设备包括从下至上依次堆叠的8个干燥单元,每个干燥单元均包括箱体和6条输送带,6条输送带从上到下依次设置在箱体内,输送带的一端为进料端,另一端为落料端,这种结构设计,能够有效提高烘干效率,且节省能源。

25.5、在球磨制浆工序中,本发明使用热水处理陶瓷原理,与传统的使用冷水或室温水处理陶瓷原料的方法相比,本发明的生产效率提高了25%~40%。特别是,当所述热水是通过窑炉热烟气的热交换作用产生的热水时,本发明进一步降低了生产过程中的能耗。

附图说明

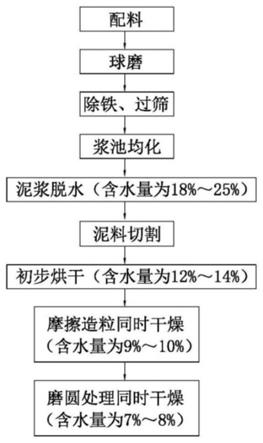

26.图1是现有技术中的一种陶瓷湿法制粉工艺的流程图;

27.图2是本发明一个实施例的工艺流程图;

28.图3是本发明一个实施例中的各辊压机与各分选筛的组装结构示意图;

29.图4是本发明一个实施例中的第一分选筛的立体结构示意图;

30.图5是第一分选筛的纵截面局部结构示意图;

31.图6是第一分选筛中的筛板与筛网的背面结构示意图(仰视图);

32.图7是本发明一个实施例中的第一辊压机的主要组成部分的立体结构示意图;

33.图8是本发明一个实施例中的第一辊压机的主要组成部分的横截面结构示意图;

34.图9是第一辊压机中的弧形衬板的结构示意图;

35.图10是本发明一个实施例中的干燥设备的平面结构示意图;

36.图11是干燥设备的另一视角的平面结构示意图;

37.图12是干燥设备的一个横截面的结构示意图;

38.图13是干燥设备中的干燥单元的结构示意图;

39.图14是干燥单元中的筛分破碎装置的结构示意图;

40.图15是筛分破碎装置的另一视角的结构示意图;

41.图16是筛分破碎装置中的破碎机构的结构示意图;

42.图17是干燥单元中的输送带的结构示意图;

43.图18是输送板与支撑管的组装结构示意图。

44.图中:

45.a——第一分选筛;b——第一辊压机;

46.c——第二分选筛;d——第二辊压机;

47.e——第三分选筛;f——第三辊压机;

48.g——第四分选筛;1——筛板;

49.2——支架;3——筛网;

50.4——传送带电机;5——排渣口;

51.6——合格泥料收集装置;7——托条;

52.8——振动装置;9——弧形衬板;

53.901——安装孔;10——挤压辊电机;

54.11——弹性材料层;12——挤压辊本体;

55.r——干燥单元;r1——箱体;

56.r2——筛分破碎装置;r21——筛分机构;

57.r211——筛分筛网;r212——集料斗;

58.r213——螺旋送料电机;r214——旋转轴;

59.r215——螺旋叶片;r22——破碎机构;

60.r221——碎料仓;r222——碎料杆;

61.r223——旋转架r224——旋转架电机;

62.r225——摩擦筛;r2251——摩擦筛板

63.r226——刮板;r3——输送带;

64.r31——输送板;r311——挡沿;

65.r32——支撑管;r33——链条;

66.r34——主动链轮;r35——从动链轮;

67.s——主进风管;s1——进风支管;

68.t——主排风管;t1——排风支管

69.u——循环管道;v——轴流风机;

70.w——(干燥设备)外罩;x——(干燥设备)内罩;

71.y——回收管道;y1——回收支管;

72.m——(回收管道顶部的)风机。

具体实施方式

73.为了便于本领域技术人员更好地理解本发明的技术方案,以下结合附图介绍本发明的一个实施例。

74.图1是现有技术中的一种陶瓷湿法制粉工艺的流程图,其工艺流程包括配料、球磨

制浆、过筛和除铁、浆池均化(得到含水量为30%~40%的陶瓷泥浆)、泥浆脱水(将陶瓷泥料的含水量降至18%~25%)、泥料切割(将陶瓷泥料切割成块径5cm左右的泥块)、初步烘干(将陶瓷泥料的含水量降至12%~14%)、摩擦造粒同时干燥(将陶瓷泥料的含水量降至9%~10%)、磨圆处理同时干燥(将陶瓷泥料的含水量降至7%~8%)等主要工序(参见申请号为202011601724.3的发明专利申请说明书)。

75.本实施例的工艺流程如图2所示,其大部分工序及其对应的生产设备与上述现有技术是相同的,主要区别在于以下三个方面:

76.第一,以辊压造粒工序替代上述现有技术中的摩擦造粒同时干燥工序,并将辊压造粒与筛分设计为两个既相互独立、又相互配合的循环过程。

77.第二,以烘干工序替代上述现有技术中的初步烘干工序,亦即通过烘干工序直接将陶瓷泥料的含水量由18%~25%降至7%~10%,并且将辊压机中的两条挤压辊的辊面线速度设置为干燥设备与辊压机之间的物料传送带的运行速度的3~5倍。

78.第三,在球磨制浆工序中,使用70~95℃的热水与待球磨的陶瓷原料混合,从而将球磨制浆工序的效率提高25%~40%,并克服了本领域多年来所形成的一个技术偏见。具体地说,以往的观点认为物料粉磨过程中产生的微小颗粒在逐渐升温的过程中,会相互磨擦产生静电吸附现象,除互相凝聚外,还会吸附在球磨机研磨体上形成缓冲层,从而明显地降低粉磨效果,故有必要采取措施抑制球磨机升温。其实,如果一开始就采用添加热水的技术手段,则有利于抑制缓冲层的形成,从而提高物料粉磨的效率和效果。至于温度的升高会使湿式球磨机机体产生热应力及热变形,甚至会造成湿式球磨机中的关键部件损坏的担忧,从本发明团队多次进行的生产实验看,这种担忧也是多余的,其原因在于,添加热水后所产生的几十度的升温,对湿式球磨机中的关键部件的影响可以忽略不计。另外,陶瓷厂的窑炉在生产的过程中会排放大量的高温烟气,通过窑炉高温烟气的热交换,可以将冷水转化热水。使用这种热水处理陶瓷原料,不仅能提高了球磨制浆的效率,而且降低了陶瓷厂的能耗。

79.为了实现以辊压造粒替代摩擦造粒的发明构思,本发明在相应的硬件(设备)方面也进行了创新,以下结合附图予以说明:

80.如图3所示,本实施例所使用的设备包括三台辊压机和四件分选筛,由上到下依次设有第一分选筛a、第一辊压机b、第二分选筛c、第二辊压机d、第三分选筛e、第三辊压机f、第四分选筛g。第一分选筛a的排渣口与第一辊压机b的进料口连通,第一辊压机b的出料口与第二分选筛c的进料口连通,第二分选筛c的排渣口与第二辊压机d的进料口连通,第二辊压机d的出料口与第三分选筛e的进料口连通,第三分选筛e的排渣口与第三辊压机f的进料口连通,第三辊压机f的出料口与第四分选筛g的进料口连通。至于第四分选筛g的排渣口,可根据生产的实际需要,与其他装置或设备连通,例如但不限于,与废渣回收装置连通。另需说明的是,所述三台辊压机和四件分选筛也可以采用由前到后依次设有第一分选筛a、第一辊压机b、第二分选筛c、第二辊压机d、第三分选筛e、第三辊压机f、第四分选筛g并且相互间通过传送带连接的排列方式。

81.如图4并结合图5、图6所示,第一分选筛a(其他分选筛的结构完全相同,只是安装位置不同,故不作重复说明)包括筛板1,支架2,筛板1的筛面上设有筛网3,筛板1以倾斜的方式安装在支架2上。筛板1与水平面之间的夹角为36~42度,亦即筛板1的倾角为36~42

度,这意味着筛网3与水平面之间的夹角也为36~42度。

82.筛板1的前端设有排渣口5;支架2的后端底部一侧设有传送带电机4,其作用是驱动筛网3下方的传送带(图中未示出),支架2的后端底部还设有与该传送带连通的合格泥料收集装置6。

83.筛网3的背面设有托条7,托条7的两端与筛板1连接,在托条7与筛板1的连接处设有减震胶垫(图中未示出)。托条7的下方设有振动装置8。在本实施例中,振动装置8为高频低幅振动装置,优选气动振动器或者液压振动器,其振动频率为每分钟6000~25000次(优选每分钟23000次),振幅为0.2mm~0.8mm(优选0.7mm)。振动装置8与外部电源连接,当筛网的网孔被粉末状、颗粒状物料阻塞或卡死时,启动振动装置8振动托条7,由托条7带动筛网3振动,从而疏通被阻塞或卡死的网孔。振动装置8也可参与分选筛的工作全过程,亦即在网孔未被阻塞或卡死的情况下,就启动振动装置8振动托条7,由托条7带动筛网3振动,从而有效防止筛网3被粉末状、颗粒状物料阻塞或卡死。总之,由于筛网3与水平面之间的夹角大,第一分选筛a在筛分陶瓷泥料的过程中,筛网3的网孔被阻塞或卡死的概率大幅度降低,即使有陶瓷泥料或颗粒阻塞或卡死网孔,也会因筛网3的振动而疏通,从而显著地提高筛分陶瓷泥料的效率,确保了所述分选筛的正常工作。

84.如图7并结合图8、图9所示,第一辊压机b(其他辊压机的结构实质相同,只是安装位置不同,故不作重复说明)内设有两条结构相同、且相向转动的挤压辊,每一条挤压辊均配有一台驱动其转动的挤压辊电机10。所述挤压辊包括挤压辊本体12和多块弧形衬板9,多块弧形衬板9组合成圆筒结构覆盖在挤压辊本体12之上;每块弧形衬板9均由硬质材料制作,其表面构成挤压辊的辊面;每块弧形衬板上均设有安装孔901,在挤压辊本体12与每块弧形衬板9上的安装孔901相对应的位置上也设有螺孔,每块弧形衬板9均通过螺栓以可拆卸的方式与挤压辊本体12固定连接;在每块弧形衬板9与挤压辊本体12之间还设置有一层厚度为1~5mm的弹性材料层11。另需说明的是,在本实施例中,弧形衬板9的弧度为60度,6块弧形衬板9即可组合成圆筒结构,并覆盖挤压辊本体12三分之一的圆柱面,因此,只需18块弧形衬板9即可全面覆盖挤压辊本体的圆柱面。实际实施本发明的技术方案时,可根据实际需要,调整弧形衬板9的弧度和大小。此外,前述弹性材料层11为一层橡胶,其上设有与前述安装孔901相对应的圆孔。

85.第一分选筛a的排渣口5与第一辊压机b的进料口连通,第一辊压机b的出料口与第二分选筛c的进料口连通,第二分选筛c的排渣口与第二辊压机d的进料口连通,第二辊压机d的出料口与第三分选筛e的进料口连通,第三分选筛e的排渣口与第三辊压机f的进料口连通,第三辊压机f的出料口与第四分选筛g的进料口连通。至于第四分选筛g的排渣口,可根据生产的实际需要,与其他装置或设备连通,例如但不限于,与废渣回收装置连通。

86.需要特别说明的是,针对本实施例中的分选筛,本说明书使用第一、第二、第三、第四等序数词作定语,是为了表达问题的准确与简便,除了所处位置不同外,不同的序数词所限定的分选筛是完全相同的(本实施例中,各分选筛的筛网规格均为35目,可根据实际需要调整)。同理,不同的序数词所限定的辊压机实质上也是相同的,但稍有不同的是,不同的序数词所限定的辊压机中的两条挤压辊的辊面之间的距离由上到下,或者由前到后,总体上是依次变小的。具体地说,第一辊压机中的两条挤压辊的辊面之间的距离为2~3mm,第二辊压机中的两条挤压辊的辊面之间的距离为1~2mm,第三辊压机中的两条挤压辊的辊面之间

的距离为0.5~1.5mm。另需说明的是,根据实际需要,本实施例还可增设第四辊压机和第五辊压机,并相应地增设第五分选筛和第六分选筛。

87.以上,结合附图介绍了本实施例所使用的辊压机和分选筛的结构特征,以下,进一步介绍其工作方法,该方法包括下述步骤:

88.步骤一,由第一分选筛a对烘干工序处理后的陶瓷泥料进行筛分,粒径小于筛孔的陶瓷泥料(即合格的陶瓷泥料)穿过第一分选筛a的筛网3后,经筛网3下方的传送带输送到合格泥料收集装置6中,粒径大于或等于筛孔的陶瓷泥料则由第一分选筛a的排渣口5排出,进入到第一辊压机b的进料口中;

89.步骤二,由第一辊压机b中的两条挤压辊对来自第一分选筛a的陶瓷泥料进行挤压造粒,并将加工后的陶瓷泥料从第一辊压机b的出料口输送到第二分选筛c的进料口;

90.步骤三,由第二分选筛c对第一辊压机b加工后的陶瓷泥料进行筛分,粒径小于筛孔的陶瓷泥料穿过第二分选筛c的筛网后,进入到第二分选筛的合格泥料收集装置中,粒径大于或等于筛孔的陶瓷泥料则由第二分选筛c的排渣口排出,进入到第二辊压机d的进料口中;

91.步骤四,由第二辊压机d中的两条挤压辊对第二分选筛的排渣口排出的陶瓷泥料进行挤压造粒,并将加工后的陶瓷泥料从第二辊压机d的出料口输送到第三分选筛e的进料口;

92.步骤五,由第三分选筛e对第二辊压机d加工后的陶瓷泥料进行筛分,粒径小于筛孔的陶瓷泥料穿过第三分选筛e的筛网后,进入到第三分选筛e的合格泥料收集装置中,粒径大于或等于筛孔的陶瓷泥料则由第三分选筛e的排渣口排出,进入到第三辊压机f的进料口中;

93.步骤六,由第三辊压机f中的两条挤压辊对第三分选筛e的排渣口排出的陶瓷泥料进行挤压造粒,并将加工后的陶瓷泥料从第三辊压机f的出料口输送到第四分选筛g的进料口;

94.步骤七,由第四分选筛g对第三辊压机f加工后的陶瓷泥料进行筛分,粒径小于筛孔的陶瓷泥料穿过第四分选筛g的筛网后,进入到第四分选筛g的合格泥料收集装置中,粒径大于或等于筛孔的陶瓷泥料则由第四分选筛g的排渣口排出,并根据实际情况,作后续处理。

95.很明显,上述过程是一个从筛分到造粒,从造粒到筛分的多循环过程。

96.本发明之所以能以辊压造粒工序替代传统的摩擦造粒工序,除了将辊压机中的两条挤压辊的辊面线速度设置为干燥设备与辊压机之间的物料传送带的运行速度的3~5倍外(为简便地实现该调节方式,在本实施例中,用于驱动传送带的驱动轮的直径与挤压辊的直径相等,当所述驱动轮的转速设定为20转/分钟时,挤压辊的转速设定为60~100转/分钟,即可使挤压辊的辊面线速度达到筛辊输送带运行速度的3至5倍),在烘干工序中高效地将陶瓷泥料的含水量降低至7%~10%,也是成功的关键。为了提高烘干工序的效率并节省能量,本发明对现有的干燥设备也进行了改进。

97.如图10和图11所示,本发明所使用的一种干燥设备,包括从下至上依次堆叠的n个干燥单元1,在本实施例中,共设置有8个干燥单元r,干燥单元r的数量可根据实际需要进行调整,一般来说,为了达到较好的干燥效果,干燥单元r的数量不小于3个。

98.如图13并结合图10所示,每个干燥单元r包括箱体r1和6条输送带r3,输送带r3从上到下依次设置在箱体r1内,输送带r3的一端为进料端,另一端为落料端;箱体r1顶部开设有进料口,底部设置有出料口。位于中部的干燥单元r中,至少有1个干燥单元r设置有筛分破碎装置r2;筛分破碎装置r2设置在进料口处。

99.如图17和图18所示,输送带r3包括多个金属材料制成的输送板r31,输送板r31并列设置,且相邻输送板r31之间具有间隙,其两端分别与链条r33相连接。在本实施例中,输送板r31采用不锈钢制成,输送板r31的底部固定设置有支撑管r32,输送板r31通过支撑管r32的两端与链条r33固定连接,支撑管r32起到加强输送板r31的强度和连接的作用。链条r33分别套设在主动链轮r34和从动链轮r35上,电机驱动主动链轮r34转动。

100.为防止输送带r3在输送的过程中,物料从输送带r3的两端滑落,输送板r31靠近链条r33的两端分别设置有挡沿r311,在本实施例中,通过把输送板r31的两端向上弯折约90度形成挡沿r311。

101.在每个干燥单元r中,除位于最底层的输送带r3外,其它输送带r3的输送板r31上开设有多个通孔(图中未示出)。在干燥时热风能够通过输送板r31上的通孔,从而提高干燥效率。

102.如图14和图15所示,筛分破碎装置r2包括筛分机构r21和破碎机构r22。

103.如图16所示,破碎机构r22包括碎料仓r221和碎料杆r222,碎料杆r222设置在碎料仓r221内并由驱动装置驱动旋转。在本实施例中,4根碎料杆r222圆周均匀固定在旋转架r223上,旋转架r223可转动架设在碎料仓r221内并由旋转架电机r224驱动旋转架r223旋转,大块泥料进入碎料仓r221后被碎料杆r222击打成小块。

104.为提高碎料效率和破碎的均匀性,在本实施例中,破碎机构r22还包括刮板r226和摩擦筛r225,刮板r226设置在碎料杆r222上;摩擦筛r225上的摩擦筛板r2251的横截面呈圆弧状(使用摩擦筛板这一术语,是为了与前述分选筛中的筛板区分),摩擦筛板r2251上均匀设置有网孔,摩擦筛r225固定安装在碎料仓r221的下方,摩擦筛板r2251与旋转架r223同轴。

105.筛分机构r21包括筛分筛网r211(使用筛分筛网这一术语,是为了与前述分选筛中的筛网区分),筛分筛网r211倾斜设置,其左边高右边低,右边位于碎料仓r221的上方。

106.筛上泥料经筛分筛网r211上表面滑落到碎料仓r221中,经碎料杆r222破碎后落入摩擦筛板r2251上,被刮板r226挤压后从摩擦筛板r2251上的网孔挤出掉落到位于该干燥单元r最上层的输送带r3的进料端上。在本实施例中,第3层~第5层干燥单元r中设置有筛分破碎装置r2,筛分破碎装置r2的筛下泥料通过输送管道等装置直接输送到最底层的干燥单元r(即第1层干燥单元r)的最上层的输送带r3的进料端上进行干燥。这样设计的目的是为了防止筛分筛网r211筛下的小泥料,因干燥时间过长,导致其含水量过低。

107.在本实施例中,筛分筛网r211的筛孔直径为3mm~8mm,筛分筛网1211的筛孔直径为5mm;摩擦筛板r2251的网孔直径为1cm~3cm,且位于上层的干燥单元r的筛板r2251的网孔直径大于位于下层的干燥单元r的筛板r2251的网孔直径。就本实施例而言,第3层~第5层干燥单元r的摩擦筛板r2251的网孔直径分别为6mm、17mm和22mm。

108.如图14和图15所示,为了方便对筛分筛网r211的筛下泥料进行归集和输送,筛分机构r21还设有集料斗r212,集料斗r212设置在筛分筛网r211下方,集料斗r212的底部设置

有螺旋送料机构。螺旋送料机构包括螺旋送料电机r213、旋转轴r214和螺旋叶片r215,螺旋叶片r215均匀安装在旋转轴r214上。工作时,通过螺旋送料机构把集料斗r212归集的筛下泥料通过出料口送出。

109.如图10和图16所示,干燥设备还包括主进风管s和主排风管t,主进风管s和主排风管t垂直固定安装在隔离层100中。每个干燥单元r的下部至少设置有1根进风支管s1,上部至少设置有1根排风支管t1;进风支管s1与主进风管s连通,排风支管t1与主排风管t连通。在本实施例中,每个干燥单元r的下部设置有2根进风支管s1,上部设置有2根排风支管t1;2根进风支管s1和2根排风支管t1分别前后对称设置。

110.主进风管s共有2根,前后平行设置在干燥设备的左侧,主进风管s的下端设有进风口s4,通过进风口s4与外部的热风输送管道连通。2根主进风管s分别与位于同侧的进风支管s1连通,进风支管s1靠近主进风管s处设置有风机和风量调节阀。通过风机和风量调节阀调节进入干燥单元r内的风速和风量。

111.主排风管t共有2根,前后平行设置在干燥设备的右侧,主排风管t的下端设有排风口t2,通过排风口t2与外部的排风输送管道连通。2根主排风管t分别与位于同侧的排风支管t1连通,排风支管t1靠近主排风管t处设置有风机和风量调节阀,通过风机和风量调节阀调节从干燥单元r内抽风的风速和风量。

112.进风支管s1和排风支管t1上分别均匀设置有多个均风口s31,均风口s31整体呈扁平状或扇形,通过均风口s31使进风或排风均匀、柔和,以减少对干燥单元r内粉料的扰动。

113.为防止各干燥单元r内的粉尘随空气进入外部环境中,在本实施例中各干燥单元r内的排风支管t1的排风流量大于进风支管s1的进风流量,从而使各干燥单元r内呈负压的状态。

114.从下往上,第m层干燥单元1的排风支管t1的中部通过循环管道u与第(n-m+1)层干燥单元1的进风支管s1相连通,循环管道u的中下部设置有一轴流风机v;其中m为小于n/2的正整数。就本实施例而言,即第1、2、3层干燥单元r的排风支管t1分别通过循环管道u与第8、7、6层干燥单元r的进风支管s1连通。中间的两层,即第4、5层干燥单元r内热风的温度和湿度较接近,不进行循环。陶瓷泥料在刚进入干燥设备进行处理时,其含水量最高、温度最低,因此在干燥设备工作时,从第8层至第1层,干燥单元r内热风的温度逐层升高,湿度逐层降低。通过循环管道u把低层干燥单元r内温度高、湿度低的热风抽到高层干燥单元r内再利用,从而达到节能减排的目的。

115.如图12所示,干燥设备还包括外罩w,依次堆叠的8个干燥单元r的箱体r1的外表面形成内罩x,外罩w与内罩x之间具有容纳空间,该容纳空间为隔离层100。隔离层100主要具有两个重要的作用:一是防止在干燥的过程中粉尘从干燥单元r逃逸到车间,污染工作环境;二是防止干燥单元r中的热量被快速交换到车间中,从而减少能耗损失,达到节能的目的。

116.如图11和图12所示,隔离层100还至少设置有1根回收管道y;在本实施例中,回收管道y的数量为2根,分别垂直固定在干燥设备的左右两侧,回收管道y的顶部设置有风机m,底部封闭。回收管道y的管身设置有若干回收支管y1,回收支管y1的开口设置在相应高度的干燥单元r内。隔离层100内的空气与各干燥单元r内的热风通过干燥单元r表面的金属部件发生热交换,因此隔离层100内的空气为温度高、湿度低的热空气,通过回收管道y把这部分

热空气引入到干燥单元r内再利用,达到降低能耗的目的;另外,通过回收管道y把往干燥单元r内吹热风可加快干燥单元r内热风的流动,提高干燥效率。

117.干燥单元r、隔离层100内还设置有温度传感器、湿度传感器等部件,以便于对设备的运行状态进行监测。

118.使用干燥设备时,启动主进风管s和主排风管t的风机对干燥单元r进行预加热;同时启动循环管道u内的轴流风机v和回收管道y顶部的风机,调节各风量调节阀的开度,使干燥设备的干燥单元r内热风的流动达到一个稳定的状态。当干燥单元r内空气的温度上升到预定温度(如80℃)后,进料并从上到下依次启动各干燥单元r的输送带r3和筛分机构r21;陶瓷泥料在从最高层向最底层的干燥单元r输送的过程中经历均匀受热、破碎排湿和水份均化三个阶段;其中在破碎排湿阶段,泥料被逐层筛分、破碎和烘干,筛下泥料被直接送往第1层的干燥单元1内进行烘干和水分均化;干燥完成后,从上到下依次关停输送带r3和筛分机构r21,干燥的泥料被全部输送出设备后,再关停轴流风机v、回收管道y顶部的风机、以及主进风管s和主排风管t的风机。

119.上述过程分为三个阶段:

120.均匀受热阶段,这一阶段在第8层~第6层干燥单元r内进行,主要对泥料进行低温受热(在本实施例中,温度为80℃~150℃),使泥料的表面和内部温度一致,由于在该阶段主要是加热,干燥单元1内湿度较高,在湿热的环境下更有利于泥料表里均匀受热。

121.破碎排湿阶段,这一阶段在第5层~第3层干燥单元r内进行,主要是对泥料进行破碎,增大其比表面积,并快速排湿,使泥料的含水量迅速降低。

122.水份均化阶段,这一阶段在第2层~第1层干燥单元r内进行,主要利用干燥低温热风对泥料持续进行烘干,使其表里湿度较一致,泥料含水量达到预定值。