1.本实用新型涉及锅炉设备领域,尤其涉及一种带翅片的烟管。

背景技术:

2.燃气锅炉是目前广泛使用的设备,烟管是燃气锅炉上非常重要的一种设备,由于燃气锅炉在使用时会有烟气产生,而烟气在烟管上产生灰垢,因此现在的燃气锅炉没隔一段时间就需要清理一下带翅片的烟管内的灰垢。由于目前的烟管是一根管子,所以目前清理烟管的方式是利用钢丝刷摩擦烟管,这种清洁方式一则会对烟管造成一定的损伤,二则并不能彻底清理灰垢。

技术实现要素:

3.本实用新型针对上述问题,提出了一种带翅片的烟管。

4.本实用新型采取的技术方案如下:

5.一种带翅片的烟管,包括外管与内管,所述内管设置在外管内。

6.本中结构的带翅片的烟管中采用内管嵌套在外管内的结构,这样内管用于烟气运行的通道,灰垢只会产生在内管内,这样需要清理灰垢时,只需要将内管从外管内抽出来,然后利用气流或者水流冲洗掉内管内的灰垢即可,这种清洁方式不会损伤内管及外管,可以确保整个带翅片的烟管具有更强的寿命。

7.可选的,所述内管与外管之间通过间隙配合的方式配合在一起,所述内管的热膨胀系数大于外管的热膨胀系数。

8.内管与外观之间采用间隙配合的方式,且内管的热膨胀系数大于外管的热膨胀系数,这样在带翅片的烟管内未通入有烟气时,内管与外管之间存在配合间隙,随时可以将内管从外管中抽出来,当内管内通有烟气时,烟气的热量使内管及外管发生膨胀,且内管的膨胀量大于外管的膨胀量,这样内管就卡紧在外管内了,烟气的热量可以一次传递给内管、外管以及水(一般外管外是设置有水的)。这样一则可以快速地进行散热,二则将内管从外管中取出方便。

9.可选的,所述内管为金属内管,所述外管为金属外管。

10.采用金属来制作内管与外管是为了保证整根带翅片的烟管具有良好的强度。

11.可选的,所述内管为铝合金管,所述外管为钢管。

12.因为外管的外侧是与水接触的,所以外管采用钢管制作,确保具有良好的刚性与传热性能,而内管是流通烟气,铝合金具有良好的耐腐蚀能力,且相对比较光滑,所以采用铝合金来制作内管,这样灰垢不易在内管上结块,便于清洁冲洗。

13.可选的,所述内管上设置有凹槽。

14.设置凹槽的作用如下,相对于完全光滑的内壁,有凹槽的内管可以增加烟气与内管的接触面积,提高烟气的散热效率。

15.可选的,所述凹槽为u字状的凹槽。

16.采用u字状的凹槽是为了能够让气流稳定地在内管内流动。

17.可选的,所述凹槽有多个,且凹槽之间相互平行排列。

18.设置多个凹槽,且凹槽之间相互平行排列,这样一则可以尽可能地增大烟气与内管的接触面积。且多个内置的u型槽相当于在管子内部设置了多个翅片,这些内置的翅片可以增加烟气与整个管子的接触面积,从而实现快速散热。

19.可选的,所述内管包括第一管部及第二管部,所述第一管部及第二管部均位于所述外管内。

20.内管采用第一管部与第二管部贴合而成,这样将内管从外管内取出时更加方便,因为这种结构只需要先取出第一管部(或第二管部),而后再取出第二管部(或第一管部)时会非常地顺畅,且取出时所需克服的静摩擦力相对较低。

21.可选的,所述第一管部与第二管部的结构一致,且第一管部与第二管部在外管内呈轴对称分布。

22.第一管部与第二管部的结构一致,且第一管部与第二管部在外管内呈轴对称分布,这样一则方便加工组装,二则整个内管的维保更加方便。

23.可选的,所述外管的内壁呈圆形,所述内管的外壁呈圆形。

24.外管的内壁呈圆形,所述内管的外壁呈圆形,这样一则是为了方便将内管从外管拆卸下来,二则可以保证内管与外管配合的密闭性,确保内烟气不会渗进内管与外管之间。

25.本实用新型的有益效果是:采用内管嵌套在外管内的结构,这样内管用于烟气运行的通道,灰垢只会产生在内管内,这样需要清理灰垢时,只需要将内管从外管内抽出来,然后利用气流或者水流冲洗掉内管内的灰垢即可,这种清洁方式不会损伤内管及外管,可以确保整个带翅片的烟管具有更强的寿命。

附图说明:

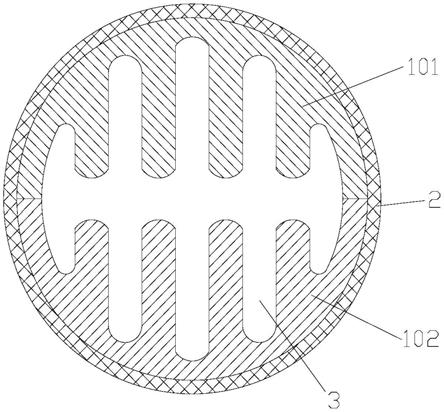

26.图1是带翅片的烟管示意简图。

27.图中各附图标记为:101、第一管部;102、第二管部;2、外管;3、凹槽。

具体实施方式:

28.下面结合各附图,对本实用新型做详细描述。

29.如附图1所示,一种带翅片的烟管,包括外管2与内管,内管设置在外管2内。

30.本中结构的带翅片的烟管中采用内管嵌套在外管2内的结构,这样内管用于烟气运行的通道,灰垢只会产生在内管内,这样需要清理灰垢时,只需要将内管从外管2内抽出来,然后利用气流或者水流冲洗掉内管内的灰垢即可,这种清洁方式不会损伤内管及外管2,可以确保整个带翅片的烟管具有更强的寿命。

31.如附图1所示,内管与外管2之间通过间隙配合的方式配合在一起,内管的热膨胀系数大于外管2的热膨胀系数。

32.内管与外观之间采用间隙配合的方式,且内管的热膨胀系数大于外管2的热膨胀系数,这样在带翅片的烟管内未通入有烟气时,内管与外管2之间存在配合间隙,随时可以将内管从外管2中抽出来,当内管内通有烟气时,烟气的热量使内管及外管2发生膨胀,且内管的膨胀量大于外管2的膨胀量,这样内管就卡紧在外管2内了,烟气的热量可以一次传递

给内管、外管2以及水(一般外管2外是设置有水的)。这样一则可以快速地进行散热,二则将内管从外管2中取出方便。

33.如附图1所示,内管为金属内管,外管2为金属外管2。

34.采用金属来制作内管与外管2是为了保证整根带翅片的烟管具有良好的强度。

35.如附图1所示,内管为铝合金管,外管2为钢管。

36.如附图1所示,内管上设置有凹槽3。

37.设置凹槽的作用如下,相对于完全光滑的内壁,有凹槽的内管可以增加烟气与内管的接触面积,提高烟气的散热效率。

38.如附图1所示,凹槽为u字状的凹槽3。

39.采用u字状的凹槽是为了能够让气流稳定地在内管内流动。

40.如附图1所示,凹槽有多个,且凹槽之间相互平行排列。

41.设置多个凹槽,且凹槽之间相互平行排列,这样一则可以尽可能地增大烟气与内管的接触面积。

42.如附图1所示,内管包括第一管部101及第二管部102,第一管部101及第二管部102均位于外管2内。

43.内管采用第一管部101与第二管部102贴合而成,这样将内管从外管2内取出时更加方便,因为这种结构只需要先取出第一管部101(或第二管部102),而后再取出第二管部102(或第一管部101)时会非常地顺畅,且取出时所需克服的静摩擦力相对较低。

44.如附图1所示,第一管部101与第二管部102的结构一致,且第一管部101与第二管部102在外管2内呈轴对称分布。

45.第一管部101与第二管部102的结构一致,且第一管部101与第二管部102在外管2内呈轴对称分布,这样一则方便加工组装,二则整个内管的维保更加方便。

46.如附图1所示,外管2的内壁呈圆形,内管的外壁呈圆形。

47.外管2的内壁呈圆形,内管的外壁呈圆形,这样一则是为了方便将内管从外管2拆卸下来,二则可以保证内管与外管2配合的密闭性,确保内烟气不会渗进内管与外管2之间。

48.以上所述仅为本实用新型的优选实施例,并非因此即限制本实用新型的专利保护范围,凡是运用本实用新型说明书所作的等效变换,直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的保护范围内。