1.本发明涉及一种有机危险废热解物焚烧处理工艺系统,具体涉及一种危险废物热解焚烧系统及危险废物热解焚烧的方法,属于资源综合利用技术领域。

背景技术:

2.一般所述焚烧窑可用于有机危险废物焚烧,是一种回转焚烧窑,是危废焚烧系统的重要组成设备。有机危险废物由于含有有机物、具有一定的热值,适宜用焚烧的方式对其进行处置,既可以达到危险废物减容的目的,又能回收废物中热能,达到资源的综合利用。

3.现有的普遍采用的危险废物回转窑如图1所示,图1中装置1为回转窑窑头;装置2为窑身。装置12为危险废物进料口;装置13为空气入口;装置21为排料口;在实际生产中,为了使物料在回转过程中正常前进,回转窑的安装有一定的倾斜角度,如图1所示应当为左高右低。

4.焚烧物料被液压推杆(图中未示出)从装置12进料口推入回转窑,空气从装置13进气通道进入回转窑,物料在高温环境下迅速被干燥、热解、着火,并且在回转窑的转动下,焚烧物料不断翻滚,并逐渐向窑尾移动,在翻滚与移动的过程中,物料完成燃烧,残渣和烟气从装置21排料口排出窑体。

5.现有技术中回转窑一般保持800~900℃的燃烧温度,危险废物可燃组分和空气从窑头进入回转窑,危险废物进入回转窑后,被迅速干燥、热解、着火,在回转窑的转动下与空气充分接触、充分燃烧。但是现有的回转窑热解效果不理想,容易导致后续焚烧不彻底,有可能增加二噁英的生成,甚至需额外消耗大量燃料,同时也容易导致焚烧炉沿窑身方向温度分布不均,使得焚烧效率不高,且高温段易发生结圈现象,影响正常生产。

技术实现要素:

6.本发明针对现有技术的不足,提出一种分离式有机危险废物热解、焚烧系统,通过采用两个炉体内分别对物料进行无氧(或缺氧)热解和富氧焚烧,实现有机危险废物热解完全和焚烧彻底的目的;同时还通过将热解获得的可燃热解气作为焚烧燃料,将焚烧产生的高温烟气作为热解过程的热源,实现资源的综合利用。本发明还通过将热解区和热源辐射区分离设置的方式,进一步为热解创造无氧或缺氧的热解环境,提高热解的效果。进而防止后续焚烧发生结圈现象以及减少二噁英的生成。

7.为实现上述目的,本发明所采用的技术方案具体如下:

8.根据本发明的第一种实施方案,提供一种危险废物热解焚烧系统,该系统包括有粉碎筛分装置、热解炉和焚烧炉。物料输送管连接至粉碎筛分装置的进料口。所述粉碎筛分装置的筛下出料口通过第二管道连接至热解炉的进料口。所述粉碎筛分装置的筛上出料口通过第四管道连接至焚烧炉的进料口。所述热解炉的出料口通过第三管道连接至焚烧炉的进料口或连接至第四管道。所述焚烧炉的出料口通过第五管道排出残渣。

9.作为优选,所述热解炉的热解气出口通过第七管道连接至焚烧炉的进气口。所述

焚烧炉的排气口通过第六管道连接至热解炉的烟气入口。

10.作为优选,所述热解炉为回转窑热解炉,其包括窑头、窑身以及窑尾。所述窑头上设置有物料入口通道和烟气入口通道。所述窑尾上设置有残渣出口通道、烟气出口通道以及热解气出口通道。所述窑身为中空的腔体结构,所述窑身与窑头之间设置有窑头堆料区。所述窑身和窑尾之间设置有窑尾堆料区。所述窑头堆料区与物料入口通道相连通。所述窑尾堆料区与残渣出口通道和热解气出口通道相连通。

11.作为优选,所述窑身包括外壁和内腔。所述外壁是由炉衬构成。所述内腔由烟气流动腔室和物料流动腔室构成。所述物料流动腔室位于烟气流动腔室和炉衬之间。所述烟气流动腔室的一端穿过窑头堆料区后与烟气入口通道相连通,其另一端穿过窑尾堆料区后与烟气出口通道相连通。所述物料流动腔室的一端与窑头堆料区相连通,其另一端与窑尾堆料区相连通。

12.作为优选,该系统还包括有余热利用装置和热解气利用装置。所述热解炉的烟气出口通道通过第八管道连接至余热利用装置。所述第七管道上引出旁路管道连接至热解气利用装置。

13.作为优选,该系统还包括有热解气支路管道。焚烧炉上设有热解气入口。所述热解气支路管道连接至焚烧炉的炉体上。所述第七管道通过热解气支路管道与焚烧炉的热解气入口相连通。

14.作为优选,该系统包括有多条所述热解气支路管道。焚烧炉上设有多个所述热解气入口,每一条热解气支路管道连接至一个热解气入口。多条所述热解气支路管道的数量为1-20条,优选为3-15条,更优选为5-10条。

15.作为优选,所述窑身内部设置有多个所述物料流动腔室。多个所述物料流动腔室环绕设置在炉衬和烟气流动腔室之间。

16.作为优选,多个所述物料流动腔室的数量为1-10个,优选为2-8个,更优选为3-5个。

17.作为优选,所述焚烧炉上还设置有助燃空气管道和燃料管道。

18.作为优选,所述物料流动腔室和烟气流动腔室之间互不相通。任意一个物料流动腔室和烟气流动腔室之间通过换热隔板相隔绝。所述换热隔板为高效换热板。

19.作为优选,所述热解炉为窑头高、窑尾低的倾斜式设计,所述倾斜角度为3-60

°

,优选为5-45

°

,更优选为8-30

°

。

20.根据本发明的第二种实施方案,提供一种危险废物热解焚烧方法或使用第一种实施方案中所述系统进行危险废物热解焚烧的方法,该方法包括如下步骤:

21.1)根据物料的走向,危险废物经粉碎筛分装置粉碎筛分后,其中筛上细物料输送至热解炉的物料流动腔室内进行热解处理。热解完成后的热解残渣和粉碎筛分装置的筛下粗物料再一起输送至焚烧炉内进行焚烧处理。焚烧完成后的焚烧残渣经由第五管道排出。

22.2)根据烟气的走向,焚烧炉的高温烟气经由第六管道输送至热解炉中的烟气流动腔室内并为设置在烟气流动腔室外部的物料流动腔室提供物料热解所需热量。热解炉热解产生的热解气体经由第七管道输送至焚烧炉内为物料焚烧提供燃料,依此循环。

23.3)在热解炉中,物料经由物料入口通道先投放至窑头堆料区内。然后再通过窑身的旋转使得窑头堆料区的物料均匀的分配至多个所述物料流动腔室内进行热解(无氧或缺

氧环境)。同时多个所述物料流动腔室内热解处理后的热解残渣排至窑尾堆料区后由残渣出口通道排出。在此过程中,由烟气入口通道进入烟气流动腔室的高温烟气不断对物料流动腔室进行热辐射对物料完成热解处理。

24.作为优选,该方法还包括步骤4):当热解温度过低时,通过燃料管道补充燃料进行焚烧处理以提高高温烟气温度。当热解温度过高时,增大物料投放同时将部分热解气体通过旁路管道输送至热解气利用装置进行再利用。最后完成热解处理后的烟气输送至余热利用装置进行余热再利用。

25.作为优选,所述热解炉的投料量为800-6000kg/h,优选为1200-5000kg/h,更优选为1500-4000kg/h。

26.作为优选,所述热解炉的旋转速度为1-6r/min,优选为1.5-5r/min,更优选为2-4r/min。

27.作为优选,所述筛上细物料的粒径为小于等于15mm,优选为小于等于12mm,更优选为小于等于10mm。

28.作为优选,所述筛下粗物料的粒径为大于等于15mm,优选为大于等于12mm,更优选为大于等于10mm。

29.在现有技术中,现有的回转焚烧窑装置通常只设有一个空气入口,即物料焚烧所需要的全部空气都是由窑头进入回转窑,风量的调节只能通过窑头中空气的流量进行调节。这样有两个弊病:一是空气刚进入回转窑,在回转窑入口段会形成了一个富氧段,物料在该段氧气充足、剧烈燃烧,温度较高,而回转窑后段则氧气不足,温度迅速降低,形成了回转窑前程温度高(过高于理想温度值ta),后程温度低(过低于理想温度值ta)的温度分布结构。回转窑中保证物料的正常燃烧温度ta一般为850~900℃,当回转窑内的高温过高时,容易出现灰渣熔融,而后面温度又过低,熔融的灰渣又凝结,进而导致结圈现象的发生。二是由于固体物料与空气接触不均匀,部分残渣不能充分燃烧,有可能增加二噁英的生成。

30.进一步地,现有技术中,热解段所需的热源均来自回转窑后程燃烧产生的热辐射,同时由于采用的是窑头进风,进而在回转窑前程中的热解无法做到无氧(或缺氧)热解,使得前程即出现焚烧现象,导致热解不充分加大后续焚烧处理的压力。与此同时,回转窑前程出现焚烧现象会消耗大量的氧气,从而使得流入后程供焚烧处理的氧气不足,致使后续焚烧处理燃烧不充分,容易生成大量的二噁英。现有技术中也有部分热解焚烧工艺通过采用回转窑中后部进风的方式对后半程焚烧阶段进行补氧的措施辅助燃烧,以解决焚烧不够彻底的问题。尽管采取该措施取得的效果较好,但是额外增设了补风系统,提高了生产投入和维护成本,同时也容易导致回转窑沿窑身方向的温度分布不均匀,使得焚烧效率不高,且高温段易发生结圈现象,影响正常生产。

31.在本发明中,提出了一种将现有的一体焚烧回转窑分成热解和焚烧两个窑的有机危废处理工艺,在两个炉体内分别实现物料的热解和焚烧,即热解段和焚烧段相对独立。其中焚烧炉内焚烧产生的高温烟气通过管道引入至热解炉内为物料热解提供热量。而热解炉热解产生的可燃热解气又通过管道输送至焚烧炉内作为燃料燃烧。

32.在本发明中,为了有效保障热解段的无氧或缺氧(考虑窑头进料时会有少量空气进入)环境,本发明所述热解炉的窑头上分别设置有互不相通的物料入口通道和烟气入口通道,在热解炉的窑身内腔中设置有互不相通的物料流动腔室和烟气流动腔室。其中,所述

物料流动腔室设置有多个且呈环绕式设置在烟气流动腔室的外部,所述物料流动腔室和烟气流动腔室之间的隔板采用的是高效换热材质,进而提高烟气流动腔室内高温烟气中的热量尽可能的辐射进入物料流动腔室内对物料进行热解。通过物料流动腔室和烟气流动腔室的互不相通的独立式设计,尽可能的保障了热解段无氧热解的环境(避免烟气中含有的烟气流窜进入热解段)。同时,为进一步提高热解效果,热解炉的窑身外壁采用的是具有保温效果材质构成的具有相当厚度的炉衬(所述炉衬厚度为3-50cm,优选为5-30cm,更优选为8-15cm),所述炉衬完全包覆了所述物料流动腔室和烟气流动腔室的外部,降低热损失。也避免了向外界排放过多的热辐射。

33.在本发明中,进入热解前的有机危废物料需要先巾帼破碎筛分处理,其中只有筛上细物料(其粒径为小于等于15mm,优选为小于等于12mm,更优选为小于等于10mm)输送至热解炉进行热解,而筛下粗物料(其粒径为大于等于15mm,优选为大于等于12mm,更优选为大于等于10mm)则和筛上细物料热解后形成的热解残渣一起输送至焚烧炉进行焚烧处理。小颗粒的物料比表面积大,其热解效率高,先进入热解炉进行热解。热解炉是一个外热式回转窑,热解的热源由高温烟气提供,高温烟气与物料通过管壁(高效换热材质制成的板壁)换热,物料在隔绝空气的条件下进行热解,可析出可燃气体,而剩余的热解残渣排除热解炉。由于热解炉不能保证物料中有机物充分反应,使热解残渣中仍具有较多有机可燃物质,因此,热解残渣继续送入焚烧炉中进行下一步焚烧。而大颗粒物料在热解炉中热解效率较低,因此,直接与热解残渣混合之后,送入焚烧炉中一起焚烧。

34.在本发明中,热解残渣在焚烧炉中充分燃烧、分解,最后的底渣排除炉体进行其它处置,同时,热解炉生成的可燃热解气,被单独抽出来,送入焚烧炉,通过采用多条所述热解气支路管道的设计沿窑身分级进气(热解气),然后从焚烧炉窑头补入空气,保证充分燃烧。而在热解炉内完成热交换后的高温烟气温度降低,变成低温烟气。低温烟气再进入后续的余热利用装置(如余热锅炉)回收热量后,再进入烟气净化系统进行净化后排放。

35.在本发明中,为防止发生气流回流现象,烟气输送管道和热解气输送管道上可根据实际需要设置有阀门或者引风机。既能防止气流回流,又能提高气流输送效率。

36.在本发明中,采用本发明所述系统进行有机危废热解焚烧工艺时,可通过观察热解残渣或者焚烧残渣的方式或者观测热解区和焚烧区温度的方式进行判断热解和焚烧的进行程度,进而采取相应的措施使得热解和焚烧的顺利进行:例如:当热解段温度过低时,则可判断出高温烟气辐射的热量不足,可通过对焚烧炉增加燃料的方式提高高温烟气的温度(此时所有的热解气均输送至焚烧炉);而当热解炉温度过高时,则通过增大物料投放或者降低热解气输送至焚烧炉的流量的方式降低高温烟气的温度,同时多余的热解气输送至其他热解气利用装置进行处理利用。

37.在本发明中,设置窑头堆料区可将经由物料入口通道投放的物料再窑身旋转的过程中均匀的分配至各个物料流动腔室内进行热解处理,再高温烟气温度流速一定的情况下,使得各个物料流腔室的物料投放量和热解温度保持一致,进而使得各个物料流动腔室物料热解程度一致,均能达到最佳的热解效果(只需控制好物料投放量和烟气温度即可),而不用担心各个物料流动腔室由于物料分配不均,在同一烟气温度下,有的物料少的热解腔室温度过高,物料多的热解腔室热解温度过低的现象发生。同时在窑尾设置窑尾堆料区,可将各个物料流动腔室内热解残渣和热气气体其中在一起,然后将热解残渣从窑尾堆料区

底部出料口排出,而热解气从窑尾堆料区上部排气口排出。实现热解残渣和热解气的集中分离和排放。

38.在本发明中,所述热解炉的炉长和外径可根据实际工况进行设计。例如所述热解炉的炉长为3-30m,优选为5-25m,更优选为8-20m。所述热解炉的外径为1-10m,优选为2-8m,更优选为3-8m。此处仅为本发明较佳设计的例举,不能依此作为对本发明方案限制的依据。

39.进一步地,本发明所述热解炉的投料量为800-6000kg/h,优选为1200-5000kg/h,更优选为1500-4000kg/h。所述热解炉的旋转速度为1-6r/min,优选为1.5-5r/min,更优选为2-4r/min。

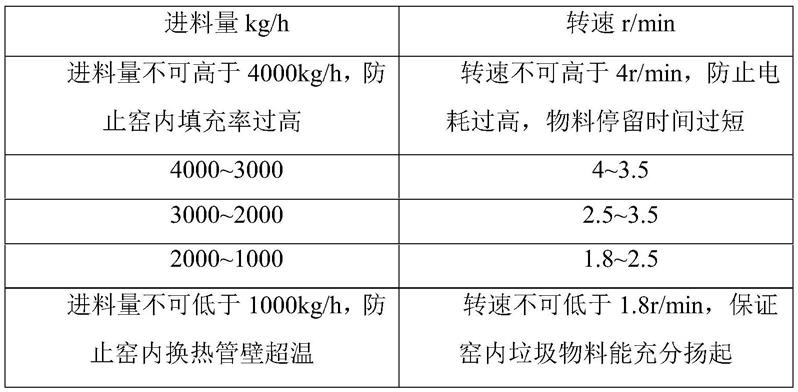

40.在本发明中,高挥发分垃圾物料在热解炉中的热解程度由其停留时间决定,在热解炉炉体结构设计参数已经确定的情况下,有机危废垃圾在热解炉中的停留时间仅由热解炉转速决定。垃圾在热解炉中停留时间如果太短,则垃圾热解不充分,达不到分段热解焚烧的效果;停留时间如果太长,热解炉转速太低,有机危废垃圾翻动不充分,也会导致热解不充分、不均匀。合理的热解炉转速应该既要保证垃圾的足够停留时间,又要使垃圾能充分翻动起来,在此基础上,转速的具体值与入炉垃圾量正相关。此处以炉长为10米、外径3米热解炉的进行举例,其较佳的建议转速和进料量如下表所述(此处亦不能作为对本发明方案限制的依据):

[0041][0042]

与现有技术相比较,本发明的有益技术效果如下:

[0043]

1、本发明所述系统的热解段和焚烧段采用了分离式设计,焚烧段的高温烟气作为热解段的热源,热解段的热解气反过来辅助焚烧段燃烧获得高温烟气,实现了资源的综合利用,降低了生产投入成本。

[0044]

2、本发明所述热解炉中,物流流动区和高温烟气流动区互不相通,采用管壁换热的形式进行热交换进而完成物料的热解,同时有效的保证了物料流动区的无氧或缺氧环境,提高热解效果,降低了后续焚烧压力。

[0045]

3、本发明所述热解焚烧系统结构简单,易操作,采用该系统进行有机危废热解焚烧处理的工艺流程短,热解焚烧效率高,采用热解焚烧分段操作,使得热解更充分、焚烧更彻底,有效的防止了窑内结圈现象的发生和二噁英的生成。

附图说明

[0046]

图1为现有技术回转窑热解焚烧装置图。

[0047]

图2为现有技术回转窑a-a截面图。

[0048]

图3为本发所述危险废物热解焚烧系统结构图。

[0049]

图4为本发明所述热解炉结构图。

[0050]

图5为本发明所述热解炉a-a截面图。

[0051]

图6为本发明所述热解炉b-b截面图。

[0052]

图7为本发明所述热解炉c-c截面图。

[0053]

附图标记:1:粉碎筛分装置;2、热解炉;3、焚烧炉;4:余热利用装置;5:热解气利用装置;201:窑头;202:窑身;203:窑尾;204:窑头堆料区;205:窑尾堆料区;301:助燃空气管道;302:燃料管道;20101:物料入口通道;20102:烟气入口通道;20201:炉衬;20202:烟气流动腔室;20203:物料流动腔室;20204:换热隔板;20301:残渣出口通道;20302:烟气出口通道;20303:热解气出口通道;l1:物料输送管;l2:第二管道;l3:第三管道;l4:第四管道;l5:第五管道;l6:第六管道;l7:第七管道;l8:第八管道;l9:热解气支路管道;l10:旁路管道。

具体实施方式

[0054]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0055]

一种危险废物热解焚烧系统,该系统包括有粉碎筛分装置1、热解炉2和焚烧炉3。物料输送管l1连接至粉碎筛分装置1的进料口。所述粉碎筛分装置1的筛下出料口通过第二管道l2连接至热解炉2的进料口。所述粉碎筛分装置1的筛上出料口通过第四管道l4连接至焚烧炉3的进料口。所述热解炉2的出料口通过第三管道l3连接至焚烧炉3的进料口或连接至第四管道l4。所述焚烧炉3的出料口通过第五管道l5排出残渣。

[0056]

作为优选,所述热解炉2的热解气出口通过第七管道l7连接至焚烧炉3的进气口。所述焚烧炉3的排气口通过第六管道l6连接至热解炉2的烟气入口。

[0057]

作为优选,所述热解炉2为回转窑热解炉,其包括窑头201、窑身202以及窑尾203。所述窑头201上设置有物料入口通道20101和烟气入口通道20102。所述窑尾203上设置有残渣出口通道20301、烟气出口通道20302以及热解气出口通道20303。所述窑身202为中空的腔体结构,所述窑身202与窑头201之间设置有窑头堆料区204。所述窑身202和窑尾203之间设置有窑尾堆料区205。所述窑头堆料区204与物料入口通道20101相连通。所述窑尾堆料区205与残渣出口通道20301和热解气出口通道20303相连通。

[0058]

作为优选,所述窑身202包括外壁和内腔。所述外壁是由炉衬20201构成。所述内腔由烟气流动腔室20202和物料流动腔室20203构成。所述物料流动腔室20203位于烟气流动腔室20202和炉衬20201之间。所述烟气流动腔室20202的一端穿过窑头堆料区204后与烟气入口通道20102相连通,其另一端穿过窑尾堆料区205后与烟气出口通道20302相连通。所述物料流动腔室20203的一端与窑头堆料区204相连通,其另一端与窑尾堆料区205相连通。

[0059]

作为优选,该系统还包括有余热利用装置4和热解气利用装置5。所述热解炉2的烟气出口通道20302通过第八管道l8连接至余热利用装置4。所述第七管道l7上引出旁路管道l10连接至热解气利用装置5。

[0060]

作为优选,该系统还包括有热解气支路管道l9。焚烧炉3上设有热解气入口。所述热解气支路管道l9设置在焚烧炉3的炉体上。所述第七管道l7通过热解气支路管道l9与焚烧炉3的热解气入口相连通。

[0061]

作为优选,该系统包括有多条所述热解气支路管道l9。焚烧炉3上设有多个所述热解气入口,每一条热解气支路管道l9连接至一个热解气入口。多条所述热解气支路管道l9的数量为1-20条,优选为3-15条,更优选为5-10条。

[0062]

作为优选,所述窑身202内部设置有多个所述物料流动腔室20203。多个所述物料流动腔室20203环绕设置在炉衬20201和烟气流动腔室20202之间。

[0063]

作为优选,多个所述物料流动腔室20203的数量为1-10个,优选为2-8个,更优选为3-5个。

[0064]

作为优选,所述焚烧炉3上还设置有助燃空气管道301和燃料管道302。

[0065]

作为优选,所述物料流动腔室20203和烟气流动腔室20202之间互不相通。任意一个物料流动腔室20203和烟气流动腔室20202之间通过换热隔板20204相隔绝。所述换热隔板20204为高效换热板。

[0066]

作为优选,所述热解炉2为窑头201高、窑尾203低的倾斜式设计,所述倾斜角度为3-60

°

,优选为5-45

°

,更优选为8-30

°

。

[0067]

一种危险废物热解焚烧方法或使用一种危险废物热解焚烧系统进行危险废物热解焚烧的方法,该方法包括如下步骤:

[0068]

1)根据物料的走向,危险废物经粉碎筛分装置1粉碎筛分后,其中筛上细物料输送至热解炉2的物料流动腔室20203内进行热解处理。热解完成后的热解残渣和粉碎筛分装置1的筛下粗物料再一起输送至焚烧炉3内进行焚烧处理。焚烧完成后的焚烧残渣经由第五管道l5排出。

[0069]

2)根据烟气的走向,焚烧炉3的高温烟气经由第六管道l6输送至热解炉2中的烟气流动腔室20202内并为设置在烟气流动腔室20202外部的物料流动腔室20203提供物料热解所需热量。热解炉2热解产生的热解气体经由第七管道l7输送至焚烧炉3内为物料焚烧提供燃料,依此循环。

[0070]

3)在热解炉2中,物料经由物料入口通道20101先投放至窑头堆料区204内。然后再通过窑身202的旋转使得窑头堆料区204的物料均匀的分配至多个所述物料流动腔室20203内进行热解。同时多个所述物料流动腔室20203内热解处理后的热解残渣排至窑尾堆料区205后由残渣出口通道20301排出。在此过程中,由烟气入口通道20102进入烟气流动腔室20202的高温烟气不断对物料流动腔室20203进行热辐射对物料完成热解处理。

[0071]

作为优选,该方法还包括步骤4):当热解温度过低时,通过燃料管道302补充燃料进行焚烧处理以提高高温烟气温度。当热解温度过高时,增大物料投放同时将部分热解气体通过旁路管道l10输送至热解气利用装置5进行再利用。最后完成热解处理后的烟气输送至余热利用装置4进行余热再利用。

[0072]

作为优选,所述热解炉2的投料量为800-6000kg/h,优选为1200-5000kg/h,更优选为1500-4000kg/h。和/或

[0073]

作为优选,所述热解炉2的旋转速度为1-6r/min,优选为1.5-5r/min,更优选为2-4r/min。

[0074]

作为优选,所述筛上细物料的粒径为小于等于15mm,优选为小于等于12mm,更优选为小于等于10mm。

[0075]

作为优选,所述筛下粗物料的粒径为大于等于15mm,优选为大于等于12mm,更优选为大于等于10mm。

[0076]

实施例1

[0077]

如图3所示,一种危险废物热解焚烧系统,该系统包括有粉碎筛分装置1、热解炉2和焚烧炉3。物料输送管l1连接至粉碎筛分装置1的进料口。所述粉碎筛分装置1的筛下出料口通过第二管道l2连接至热解炉2的进料口。所述粉碎筛分装置1的筛上出料口通过第四管道l4连接至焚烧炉3的进料口。所述热解炉2的出料口通过第三管道l3连接至焚烧炉3的进料口或连接至第四管道l4。所述焚烧炉3的出料口通过第五管道l5排出残渣。

[0078]

实施例2

[0079]

重复实施例1,只是所述热解炉2的热解气出口通过第七管道l7连接至焚烧炉3的进气口。所述焚烧炉3的排气口通过第六管道l6连接至热解炉2的烟气入口。

[0080]

实施例3

[0081]

重复实施例2,如图4所示,只是所述热解炉2为回转窑热解炉,其包括窑头201、窑身202以及窑尾203。所述窑头201上设置有物料入口通道20101和烟气入口通道20102。所述窑尾203上设置有残渣出口通道20301、烟气出口通道20302以及热解气出口通道20303。所述窑身202为中空的腔体结构,所述窑身202与窑头201之间设置有窑头堆料区204。所述窑身202和窑尾203之间设置有窑尾堆料区205。所述窑头堆料区204与物料入口通道20101相连通。所述窑尾堆料区205与残渣出口通道20301和热解气出口通道20303相连通。

[0082]

实施例4

[0083]

重复实施例3,只是所述窑身202包括外壁和内腔。所述外壁是由炉衬20201构成。所述内腔由烟气流动腔室20202和物料流动腔室20203构成。所述物料流动腔室20203位于烟气流动腔室20202和炉衬20201之间。所述烟气流动腔室20202的一端穿过窑头堆料区204后与烟气入口通道20102相连通,其另一端穿过窑尾堆料区205后与烟气出口通道20302相连通。所述物料流动腔室20203的一端与窑头堆料区204相连通,其另一端与窑尾堆料区205相连通。

[0084]

实施例5

[0085]

重复实施例4,只是该系统还包括有余热利用装置4和热解气利用装置5。所述热解炉2的烟气出口通道20302通过第八管道l8连接至余热利用装置4。所述第七管道l7上引出旁路管道l10连接至热解气利用装置5。

[0086]

实施例6

[0087]

重复实施例5,只是该系统还包括有热解气支路管道l9。焚烧炉3上设有热解气入口。所述热解气支路管道l9设置在焚烧炉3的炉体上。所述第七管道l7通过热解气支路管道l9与焚烧炉3的热解气入口相连通。

[0088]

实施例7

[0089]

重复实施例6,只是该系统包括有多条所述热解气支路管道l9。焚烧炉3上设有多个所述热解气入口,每一条热解气支路管道l9连接至一个热解气入口。多条所述热解气支路管道l9的数量为5条。

[0090]

实施例8

[0091]

重复实施例7,只是所述窑身202内部设置有多个所述物料流动腔室20203。多个所述物料流动腔室20203环绕设置在炉衬20201和烟气流动腔室20202之间。

[0092]

实施例9

[0093]

重复实施例8,只是多个所述物料流动腔室20203的数量为4个。

[0094]

实施例10

[0095]

重复实施例9,只是所述焚烧炉3上还设置有助燃空气管道301和燃料管道302。

[0096]

实施例11

[0097]

重复实施例10,只是所述物料流动腔室20203和烟气流动腔室20202之间互不相通。任意一个物料流动腔室20203和烟气流动腔室20202之间通过换热隔板20204相隔绝。所述换热隔板20204为高效换热板。

[0098]

实施例12

[0099]

重复实施例11,只是所述热解炉2为窑头201高、窑尾203低的倾斜式设计,所述倾斜角度为10

°

。