1.本实用新型涉及金属熔炼装置,尤其涉及一种高效防氧化金属熔炼装置。

背景技术:

2.现今铅酸电池一般都采用环保型铅酸电池,即为阀控式密封铅酸蓄电池,为实现电池结构的密封与免维护,其中电池正负极板栅合金都要采用铅钙锡铝为主要成份的多元合金和特殊的含有稀土元素(以下简称合金原材料)。此类合金原材料所加的铅钙母合金与稀土金属元素都具有活泼的化学性质,在空气中极易被氧化和烧损。由于铅液合金的密度较大,所加的合金原材料会浮在合金液上表面,合金原材料在高温状态下极易被氧化与烧损,这在很大程度上影响了电池正负极板栅合金配制质量稳定性和加入量的不确定性。

技术实现要素:

3.因此,针对上述的问题,本实用新型提出一种高效防氧化金属熔炼装置,能够快速的将投入的合金原材料输送到熔炼锅炉内部的熔融液态金属液面下方,有效减少合金原材料在高温状态下氧化。

4.为实现上述目的,本实用新型采用了以下技术方案:一种高效防氧化金属熔炼装置,包括熔炼锅炉以及密封盖合在熔炼锅炉敞开口处的锅盖,所述熔炼锅炉内盛有熔融液态金属;

5.所述锅盖的中部开设有一个投料口,所述投料口位置处设置有一个呈圆筒状的导流筒,所述导流筒下端间隔开设有多个导流孔,且所述导流筒的下端浸没在熔融液态金属内,使熔炼锅炉、锅盖和导流筒之间围成一个密闭空间;

6.所述锅盖上方设置有搅拌装置,所述搅拌装置包括搅拌轴、设置于搅拌轴下端的桨叶、以及连接于搅拌轴上端驱动搅拌轴转动的电机;

7.所述桨叶设置于所述导流筒内,且所述桨叶浸没在熔融液态金属液面下方,当所述搅拌轴正向转动时,推动熔融液态金属向下方流动,熔融液态金属通过导流筒下端的各导流孔回流到导流筒内,使融液态金属溶液在熔炼锅炉内循环流动;

8.所述锅盖上还开设有第一通气孔和第二通气孔;所述第一通气孔内设置有第一电动阀门;所述第二通气孔内设置有第二电动阀门,所述第二电动阀门连接有管道,所述第二电动阀门通过管道连接有惰性气体罐;

9.还包括控制器、搅拌操作按键、第一气压传感器和第二气压传感器;所述第一气压传感器设置在锅盖内侧;所述第二气压传感器设置于锅盖外侧;

10.所述电机、搅拌操作按键、第一电动阀门、第二电动阀门、第一气压传感器和第二气压传感器分别与控制器电连接。

11.进一步的,还包括温度传感器和显示器,所述温度传感器设置在锅盖内侧,用于检查熔炼锅炉内部温度;

12.所述温度传感器和显示器分别与控制器电连接。

13.进一步的,还包括警报器,所述警报器与控制器电连接。

14.通过采用前述技术方案,本实用新型的有益效果是:本高效防氧化金属熔炼装置在向熔炼锅炉投入合金原材料时,开启搅拌装置使桨叶旋转,导流筒内的熔融液态金属形成向下旋涡,将合金原材料快速吸入熔炼锅炉内部与熔融液态金属混合均匀,防止合金原材料浮在熔融液态金属表面在高温下氧化。

15.并且熔炼锅炉、锅盖和导流筒之间围成一个密闭空间,这样保证在这个密闭空间内的熔融液态金属液面的合金原材料不会被氧化。

16.同时,通过第一气压传感器监控熔炼锅炉内部气压p1,第二气压传感器监控环境气压p2。一旦监控熔炼锅炉内部气压p1和环境气压p2之间的气压差超过p0(p0≤|p

1-p2|),且p1>p2时,控制器智能控制第一电动阀门打开,放出熔炼锅炉内部气体;

17.或者监控熔炼锅炉内部气压p1和环境气压p2之间的气压差超过p0(p0≤|p

1-p2|),且p1<p2时,控制器智能控制第二电动阀门打开,向熔炼锅炉内部充入惰性气体,维持熔炼锅炉内部气压和环境气压平衡。

附图说明

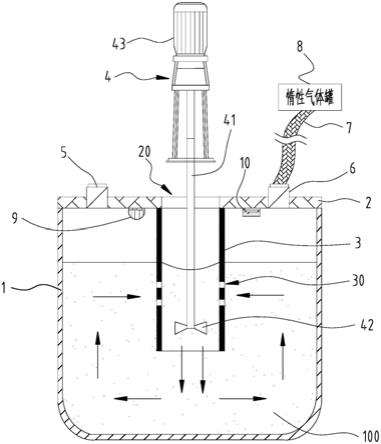

18.图1是本实用新型实施例的结构示意图;

19.图2是本实用新型实施例的电路连接框图。

具体实施方式

20.现结合附图和具体实施方式对本实用新型进一步说明。

21.参考图1和图2,本实施例提供一种高效防氧化金属熔炼装置,包括熔炼锅炉1以及密封盖合在熔炼锅炉1敞开口处的锅盖2,所述熔炼锅炉1内盛有熔融液态金属100。

22.所述锅盖2的中部开设有一个投料口20、第一通气孔(图中未标识出)和第二通气孔(图中未标识出)。

23.所述投料口20位置处设置有一个呈圆筒状的导流筒3,所述导流筒3下端间隔开设有多个导流孔30,且所述导流筒3的下端浸没在熔融液态金属100内,使熔炼锅炉1、锅盖2和导流筒3之间围成一个密闭空间。

24.所述第一通气孔内设置有第一电动阀门5。

25.所述第二通气孔内设置有第二电动阀门6,所述第二电动阀6门连接有管道7,所述第二电动阀门6通过管道7连接有惰性气体罐8。

26.所述锅盖2上方设置有搅拌装置4,所述搅拌装置4包括搅拌轴41、设置于搅拌轴41下端的桨叶42、以及连接于搅拌轴41上端驱动搅拌轴41转动的电机43。

27.所述桨叶42设置于所述导流筒3内,且所述桨叶42浸没在熔融液态金属100液面下方。当所述搅拌轴41正向转动时,推动熔融液态金属100向下方流动,导流筒3内的熔融液态金属液面100向下凹陷。熔融液态金属100通过导流筒3下端的各导流孔31回流到导流筒3内,使融液态金属溶液100在熔炼锅炉1内循环流动。

28.还包括第一气压传感器10、第二气压传感器11、控制器12、搅拌操作按键13、显示器14和报警器15。在本具体实施例中,优选的,所述控制器12采用plc控制器。上述各电子元器件均为现有设备。

29.所述第一气压传感器10设置在锅盖2内侧,用于检查熔炼锅炉1内部气压p1。

30.所述第二气压传感器11设置于锅盖2外侧,用于检查环境气压p2。

31.所述温度传感器9设置在锅盖2内侧,用于检查熔炼锅炉1内部温度,并显示于显示器14。

32.所述电机43、第一电动阀门5、第二电动阀门6、第一气压传感器10、第二气压传感器11、搅拌操作按键13、显示器14和报警器15分别与控制器12电连接。

33.在向熔炼锅炉1投入合金原材料时,通过搅拌操作按键13开启搅拌装置4使桨叶42旋转,导流筒3内的熔融液态金属100形成向下旋涡,将合金原材料快速吸入熔炼锅炉1内部与熔融液态金属100混合均匀,防止合金原材料浮在熔融液态金属100表面在高温下氧化。

34.并且熔炼锅炉1、锅盖2和导流筒3之间围成密闭空间,这样保证在这个密闭空间内的熔融液态金属100液面的合金原材料不会被氧化。

35.所述控制器12设定有熔炼锅炉1内外气压差阈值p0。

36.当p1>p2,且p0≤|p

1-p2|时,所述控制器12控制第一电动阀门5打开,第二电动阀门6关闭,放出所述熔炼锅炉1内气体;直至熔炼锅炉1内外气压相同,所述控制器12控制第一电动阀门5和第二电动阀门6关闭。

37.当p1<p2,且p0≤|p

1-p2|时,所述控制器12控制第二电动阀门6打开,第一电动阀门5关闭,向所述熔炼锅炉1内填充惰性气体;直至熔炼锅炉1内外气压相同,所述控制器12控制第一电动阀门5和第二电动阀门6关闭。

38.当p0>|p

1-p2|时,控制器12判断本高效防氧化金属熔炼装置出现故障,控制器12控制报警器15发出警报,通知工作人员尽快维修。

39.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。