1.本实用新型涉及换热技术及环保领域,更具体地说,涉及一种烧结环冷机全环冷余热回收及废气零排放系统。

背景技术:

2.在钢铁生产过程中,烧结工序的能耗约占总能耗的10%~12%,仅次于炼铁工序,位居第二。在烧结工序总能耗中,有近50%的热能以烧结矿和冷却机废热的显热形式排入大气。

3.烧结机生产运行时,烧成的热烧结矿从烧结机尾部落下经破碎后,通过振动筛分后经溜槽落到环冷机传送带上,此时热料矿温度达700~800℃。烧结环冷机选用鼓风的方法对烧结矿进行冷却。每台环冷机下方配置若干台鼓风机,上述鼓风机的送风穿透环冷机上矿料料层,矿料被冷却到~150℃以下后送入下一道工序;冷风与矿料换热后成为450~150℃的热烟气(其中环冷机一、二段烟气的温度达300~450℃),上述热烟气中含有的一定数量的矿物粉尘,含量1~ 3g/m3。如果不对上述烟气进行余热回收并对烟气中的粉尘进行处理而直接排入大气,则会造成优质余热资源的极大浪费和严重的环境污染。

4.烧结冷却机的余热利用有两种方式:一类是热利用,即利用余热来产生蒸汽以供生产、生活用,或直接用于热风烧结等;另一类是动力利用,即将余热转换为电能或机械能,用于余热发电或带动透平机工作等。

5.现有技术,主要对环冷机一、二段高温烟气通过余热锅炉进行余热回收,产生不同品质的过热或者饱和蒸汽,直接用于生产、生活或余热发电、带动透平机工作。

6.同时,采用烟气再循环技术,用余热回收后的烟气回流循环冷却矿料,因而提高了锅炉的产量,也减少了烟尘的排放。

7.另外,为了减少环冷机下部风箱及上部烟罩的漏风,进一步提高余热锅炉的出力、降低能耗,对环冷机上下密封的改造工作也是一项重要的举措,并取得了不错的效果。

8.但是,对于环冷机三段及其后段的烟气,由于温度偏低,现有技术一般不进行余热利用,冷却矿料后的含尘废气直接排入大气,既浪费了能源,又污染了环境。

9.因此,如何实现烧结环冷机全部余热充分利用以及废气和烟尘零排放,实现经济效益和环保效益“双赢”,是烧结环冷机目前面临的重要课题。

技术实现要素:

10.为了解决现有技术烧结环冷机低温段烟气余热没有得到回收,低温含尘烟气直接排入大气,不满足节能、减碳及环保要求的问题,本实用新型提供一种烧结环冷机全环冷余热回收及废气零排放系统,能够实现烧结环冷高、低温烟气余热全部予以回收,烟气全部采用再循环技术,无烟气向外排放,烟气中的灰尘也在烟气循环回流的过程中,回到闭式烟气系统中,真正实现了烧结全环冷机烟气深度余热回收以及废气“零”排放。

11.本实用新型提供的烧结环冷机余热回收系统,包括烧结环冷烟气系统、高温段余

热回收系统、低温段余热回收系统;所述烧结环冷烟气系统包括高温段烟气系统、低温段烟气系统;所述高温段烟气系统将所述烧结环冷机高温段烟气导入所述高温段余热回收系统进行余热回收,并将换热后的高温段回流烟气送回所述烧结环冷机高温段;所述低温段烟气系统将所述烧结环冷机低温段烟气导入所述低温段余热回收系统进行余热回收,并将换热后的低温段回流烟气送回烧结环冷机低温段。

12.本实用新型高温段烟气系统的烟气可取自环冷机一、二段热烟气,高温段烟气温度达300~450℃,该烟气经过高温段余热回收系统吸热降温,降温后的烟气采用烟气再循环技术,送回高温段,进行冷却一、二段烧结矿料,以此循环。低温段烟气系统的烟气取自环冷机其余段热烟气,该烟气经过低温段余热回收系统吸热降温,降温后的烟气采用烟气再循环技术,送回低温段,进行冷却三、四、五段烧结矿料,以此循环。本实用新型实现了烧结环冷高、低温烟气余热全部回收,无烟气向外排放,烟气中的灰尘也在烟气循环回流的过程中,回到闭式烟气系统中,真正实现了烧结全环冷机烟气深度余热回收以及废气“零”排放。

13.为更好地实现低温段的余热回收,本实用新型还包括末段余热回收系统,所述烧结环冷烟气系统还包括末段烟气系统;所述低温段烟气系统将所述烧结环冷机低温段的前段烟气导入所述低温段余热回收系统进行余热回收,并将换热后的低温段回流烟气送回烧结环冷机低温段;所述末段烟气系统将所述烧结环冷机低温段的末段烟气导入末段余热回收系统进行余热回收,并将换热后的末段回流烟气送回烧结环冷机低温段。

14.本实用新型低温段烟气系统的烟气可取自环冷机三、四段热烟气,低温段烟气温度约250℃,该烟气经过低温段余热回收系统吸热降温,降温后的烟气采用烟气再循环技术,送回低温段,进行冷却三、四段或三、四、五段烧结矿料。末段烟气系统的烟气可取自环冷机五段热烟气,该烟气经过末段余热回收系统吸热降温,降温后烟气送回低温段,进行冷却五段或三、四、五段烧结矿料。本实用新型在相应的烟气温度区域内,分别对应布置高温段余热回收系统、低温段余热回收系统、末段余热回收系统,对烟气进行梯度分级余热利用,使烟气余热利用最大化。

15.优选地,本实用新型采用烟罩汇集烟气,降温后的烟气通过环冷机底部的风箱对烧结料进行冷却。所述高温段烟气系统、低温段烟气系统、末段烟气系统均包括烟罩、风箱、循环风机;高温段烟罩用于收集高温段烟气,高温段烟气与高温段余热回收系统换热后被高温段循环风机送入高温段风箱从而进入烧结环冷机高温段;低温段烟罩用于收集低温段前段的烟气,低温段的前段烟气与低温段余热回收系统换热后被低温段循环风机送入烧结环冷机低温段前段风箱;末段烟罩用于收集低温段末段的烟气,低温段的末段烟气与末段余热回收系统换热后被末段循环风机送入末段风箱。低温段烟气系统与末段烟气系统的烟气循环分开处理。

16.为简化设备布置,本实用新型的烟罩和风箱使用烧结环冷机本身的烟罩和风箱。高温段烟罩、低温段烟罩、末段烟罩是通过烟罩隔板将烧结环冷机的烟罩分隔形成;所述低温段烟气系统、末段烟气系统共用循环风机、风箱,即,高温段风箱、低温段前段风箱、末段风箱为烧结环冷机风箱的一部分,且高温段风箱与低温段风箱之间设置有风箱隔板,低温段前段风箱与末段风箱连通为一体,低温段的前段烟气、末段烟气换热后汇入同一个循环风机从而进入烧结环冷机低温段。低温段烟气系统与末段烟气系统的换热降温后的烟气汇合后进入低温段循环风机。

17.为更充分地回收余热,本实用新型针对烟气流动换热过程中,越靠后温度越低的特点,设置不同的锅炉系统来换热回收。本实用新型采用双压锅炉系统,所述高温段余热回收系统包括除氧系统、低压锅炉系统、中压锅炉系统;外来软水经所述除氧系统除氧后,分别进入所述低压锅炉系统、中压锅炉系统;高温段烟气依次经过中压锅炉系统、低压锅炉系统后回流至烧结环冷机高温段。

18.优选地,所述除氧系统包括除氧器,输入所述除氧器的除氧蒸汽来自于所述低压锅炉系统的低压汽包产生的低压蒸汽。除氧器所需的低压蒸汽由系统内自行解决,无需增加新的设备,实现自给。

19.优选地,所述低压锅炉系统包括低压蒸发器、低压汽包,所述低压蒸发器与低压汽包通过上升管、下降管连通形成汽水循环系统;除氧后的软水进入所述低压汽包。低压汽包输出的低压蒸汽可输送至除氧器以去除锅炉给水中的氧气。

20.优选地,所述中压锅炉系统包括中压过热器、中压蒸发器、中压省煤器、中压汽包;沿烟气流动方向,所述中压过热器、中压蒸发器、中压省煤器顺序设置;除氧后的软水进入所述中压省煤器进行换热,换热后的水进入所述中压汽包;所中压汽包与所述中压蒸发器通过上升管、下降管连通形成汽水循环系统;所述中压汽包输出的中压饱和蒸汽送入所述中压过热器,与烟气换热后输出。

21.优选地,所述低压锅炉系统包括低压蒸发器、低压汽包,所述低压蒸发器与低压汽包通过上升管、下降管连通形成汽水循环系统,除氧后的软水进入所述低压汽包;所述中压锅炉系统包括第一中压省煤器和第二中压省煤器,所述低压蒸发器设置在第一中压省煤器与第二中压省煤器之间。

22.优选地,沿烟气流动方向,第一中压省煤器、低压蒸发器、第二中压省煤器顺序设置;所述第一中压省煤器与第二中压省煤器之间通过水管连通,除氧后的软水进入第二中压省煤器,换热后的水通过第一中压省煤器进入所述中压汽包。

23.优选地,所述低温段余热回收系统包括低压蒸发器、凝结水加热器、一体化除氧汽包、发电机组;所述低压蒸发器、凝结水加热器沿烟气流动方向顺序设置;所述低压蒸发器与一体化除氧汽包通过上升管、下降管连通形成汽水循环系统,所述一体化除氧汽包输出的低压蒸汽送入所述发电机组,所述发电机组输出的凝结水经过所述凝结水加热器被烟气加热后送入所述一体化除氧汽包,进行除氧成为合格的锅炉给水,继续由低压蒸发器产生低压蒸汽,以此循环。

24.为了进一步降低锅炉排烟温度,提高锅炉效率,降低矿料温度,本实用新型还包括软水加热器,沿烟气流动方向,所述软水加热器位于凝结水加热器的下游;软水经软水加热器加热后送入所述高温段余热回收系统。软水经加热后,送至高温段余热回收系统的除氧系统,一方面降低除氧系统消耗的蒸汽量;另一方面,将高温段余热回收系统与低温段余热回收系统有机地结合起来,两工艺系统的相互关联,充分提高了余热回收的效率,实现了全环冷机余热利用热量的协同与平衡。

25.优选地,所述高温段余热回收系统产生的低压蒸汽与所述一体化除氧汽包输出的低压蒸汽合并送入所述发电机组;所述发电机组输出的凝结水还输送至所述高温段余热回收系统的软化水箱。高温段余热回收系统富裕的低压蒸汽送入发电机组做功,带动发电机输出电力,发电机组产生的富裕凝结水则可以供给高温段余热回收系统。

26.优选地,所述一体化除氧汽包包括第二除氧器和第二低压汽包,所述第二低压汽包与所述低压蒸发器形成汽水循环系统,加热后的凝结水送入所述第二除氧器,经第二除氧器除氧后的水进入所述第二低压汽包,所述第二低压汽包为除氧器提供低压蒸汽。除氧器布置于低压汽包上方,低压汽包兼做除氧器水箱,并为除氧器提供汽源。

27.优选地,所述末段余热回收系统为热水加热器系统,被末段烟气加热的水供烧结工段拌料使用。实现末段烟气的余热利用最大化。加热后的水,可用于烧结工段拌料使用,一方面节省饱和蒸汽,另一方面提高混合料料温,降低烧结固燃消耗,同时还可以降低环境污染。

28.优选地,所述高温段余热回收系统和/或低温段余热回收系统还设置有吹灰器和卸灰装置。吹灰器设置在锅炉受热面处,数量及布置根据烟气含灰量及锅炉受热面结构等具体情况确定,锅炉壳体下部灰斗出口设卸灰装置,使烟尘均处在封闭状态下,不外泄至大气环境中。

29.优选地,所述高温段烟气系统和/或所述低温段烟气系统还包括烟囱、鼓风机,当高温段余热回收系统、低温段余热回收系统停用时,通过鼓风机冷却烟气,通过烟囱排放冷却后的烟气。

30.本实用新型提供了一种烧结环冷机深度余热回收及废气零排放技术,克服了现有技术烧结环冷机低温段烟气余热没有得到回收,低温含尘烟气直接排入大气,不满足节能、减碳及环保要求的问题,实现了烧结环冷机高、低温烟气余热全部回收,降温后的烟气回流再循环,不外排,真正实现了烧结全环冷机烟气深度余热回收以及废气“零”排放。本实用新型环冷机全部烟气在实现余热利用的同时,采用烟气回流再循环技术,换热降温后的烟气被循环风机送入对应的环冷机风箱,烟气在封闭状态下运行,真正实现废气及废气中所含烟尘的“零排放”。通过本发明技术,解决环保问题的同时产生效益,实现了高质量、可持续并实现双赢的环保,即“循环经济、效益型环保”。

附图说明

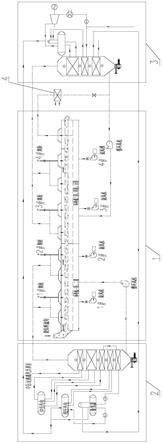

31.图1为本实用新型总示意图;

32.图2为本实用新型烧结环冷烟气系统示意图;

33.图3为本实用新型高温段余热锅炉系统示意图;

34.图4为本实用新型低温段余热锅炉发电系统示意图;

35.图5为本实用新型热水换热器示意图。

36.示意图中的标号说明:

37.1、烧结环冷烟气系统:

38.1-1、烧结矿料;1-2、高温段烟气;1-3、高温段烟罩;1-4、烟囱;1-5、烟囱阀门;1-6、烟罩隔板;1-7、低温段烟罩;1-8、低温段烟气;1-9、末段烟罩; 1-10、末段烟气;1-11、低温段回流烟气;1-12、末段回流烟气;1-13、末段回流烟气阀门;1-14、低温总回流烟气;1-15、低温段循环风机;1-16、低温段风箱;1-17、风箱隔板;1-18、鼓风机;1-19、高温段风箱;1-20、高温段循环风机;1-21、高温段回流烟气。

39.2、高温段余热回收系统:

40.2-1、壳体;2-2、中压过热器;2-3、中压蒸发器;2-4、中压省煤器一;2-5、低压蒸发

器;2-6、中压省煤器二;2-7、卸灰装置;2-8、吹灰器;2-9、软水; 2-10、中压给水泵;2-11、低压给水泵;2-12、除氧器、2-13、低压汽包;2-14、低压蒸汽;2-15、中压汽包;2-16、富裕低压蒸汽;2-17、中压饱和蒸汽;2-18、中压锅炉给水;2-19、中压过热蒸汽;2-20、上升管;2-21、下降管。

41.3、低温段余热回收系统:

42.3-1、壳体;3-2、低压蒸发器;3-3、凝结水加热器;3-4、软水加热器;3-5、软水;3-6、凝结水泵;3-7、凝汽器;3-8、发电机;3-9、螺杆膨胀机;3-10、补水;3-11、低压蒸汽;3-12、一体化除氧汽包;3-13、上升管;3-14、下降管; 3-15、富裕凝结水。

43.4、末段余热回收系统:

44.4-1、壳体;4-2、热水。

具体实施方式

45.请参见图1,本实用新型提供的烧结全环冷深度余热回收及废气零排放技术,由烧结环冷烟气系统1、高温段余热回收系统2、低温段余热回收系统3、末段余热回收系统4组成。

46.请参见图2,烧结环冷烟气系统1包括高温段烟气系统、低温段烟气系统、末段烟气系统。

47.对于高温段烟气系统,其烟气取自环冷机一、二段热烟气,通过高温段烟罩 1-3汇集,汇集后高温段烟气1-2温度达300~450℃,该烟气经过高温段余热回收系统2吸热降温,经过降温后的高温段回流烟气1-21(温度≤150℃),由高温段循环风机1-20,送入高温段风箱1-19,对一、二段烧结矿料1-1进行冷却,以此循环,实现烟气的循环利用。

48.高温段烟罩上设置有烟囱1-4(图2中1号烟囱、2号烟囱),高温段风箱底部设置有鼓风机1-18(图2中1号鼓风机、2号鼓风机)。当高温段余热回收系统2因故障或检修需停止使用时,此时,打开烟囱阀门1-5,启动环冷机下的鼓风机1-18,烧结烟气由烟囱1-4排放,不影响环冷机的正常运行和烧结矿料1-1 在一、二段高温区域的冷却。

49.对于低温段烟气系统,其烟气取自环冷机三、四段(低温段的前段)热烟气,通过低温段烟罩1-7汇集,汇集后低温段烟气1-8温度约250℃左右,该烟气经过低温段余热回收系统3吸热降温,经过降温后的低温段回流烟气1-11(温度≤ 120℃),由低温段循环风机1-15,送入低温段风箱1-16,进行冷却三、四段烧结矿料1-1,以此循环,实现烟气的循环利用。

50.同样,低温段烟罩上设置有烟囱1-4(图2中3号烟囱、4号烟囱),低温段风箱底部设置有鼓风机1-18(图2中3号鼓风机、4号鼓风机)。当低温段余热回收系统3因故障或检修而停用时,此时,打开烟囱阀门1-5,启动环冷机下的鼓风机1-18,烧结烟气由烟囱1-4排放,不影响环冷机的正常运行和烧结矿料 1-1在三、四段低温区域的冷却。

51.对于末段烟气系统,其烟气取自环冷机五段(低温段的末段)热烟气,通过末段烟罩1-9收集,末段烟气1-10温度约150℃左右,该烟气经过末段余热回收系统4吸热降温,末段余热回收系统4的出口低温烟气(末段回流烟气1-12)约 100℃左右,并入低温段循环风机1-15前烟道,与低温余热回收系统出口的低温段回流烟气1-11合并后成为低温总回流烟气1-14,低温总回流烟气1-14被低温段循环风机1-15送入低温段风箱。为了使低温段烟气系统与末段烟气系统的阻力降匹配,在末段余热回收系统4的烟气出口管道上安装末段回

8及卸灰装置2-7组成,吹灰器2-8设置在锅炉受热面处,数量及布置根据烟气含灰量及锅炉受热面结构等具体情况确定,锅炉壳体下部灰斗出口设输灰装置2-7,使烟尘均处在封闭状态下,不外泄至大气环境中。吹灰器可采用声波吹灰器,吹灰介质采用压缩空气。

62.以上实施例设置了两个中压省煤器,也可以只设置中压省煤器一,除氧后的锅炉给水直接输送给中压省煤器一。

63.高温段余热锅炉系统,利用环冷机一、二段热烟气的高温余热,产生不同品质的过热或者低压蒸汽,可直接用于生产、生活或余热发电、带动透平机工作。同时采用烟气再循环技术,用余热回收后的烟气回流循环冷却矿料,既提高了锅炉的产汽量,又实现了该系统烟气的“零排放”。

64.请参见图4,低温段余热回收系统3采用的是低温段余热锅炉发电系统,主要包括壳体3-1、低压蒸发器3-2、凝结水加热器3-3、软水加热器3-4、一体化除氧汽包3-12、螺杆膨胀机3-9、凝汽器3-7、凝结水泵3-6、发电机3-8以及清灰系统等。锅炉受热面布置在低温段烟气系统中,位于低温段余热锅炉壳体3-1 内。螺杆膨胀机3-9、凝汽器3-7、发电机3-8组成发电机组。

65.沿烟气方向,锅炉壳体3-1内布置有低压蒸发器3-2、凝结水加热器3-3、软水加热器3-4。本锅炉采用一体化除氧技术,一体化除氧汽包3-12与低压蒸发器 3-2通过上升管2-20与下降管2-21连通形成汽水自然循环系统,低压蒸发器3-2 吸收低温段烟气1-8热量产生低压饱和蒸汽经一体化除氧汽包分离后输出低压蒸汽3-11(低压蒸汽3-11压力:0.4~0.5mpa)。低压蒸汽3-11经螺杆膨胀机3-9 膨胀做功,带动发电机3-8输出电力。

66.具体来说,一体化除氧汽包包括第二除氧器和第二低压汽包,第二低压汽包与低压蒸发器形成汽水循环系统,经过凝结水加热器3-3加热后的凝结水送入第二除氧器,经第二除氧器除氧后的水进入第二低压汽包,第二低压汽包为除氧器提供低压蒸汽。除氧器布置于低压汽包上方,低压汽包兼做除氧器水箱,并为除氧器提供汽源。

67.优选地,高温段余热锅炉系统产生的富裕低压蒸汽2-16可并入低温段余热锅炉发电系统的低压蒸汽管线,以进一步增加螺杆膨胀机组发电量,充分提高了余热回收的效率。

68.低压蒸汽经螺杆膨胀机膨胀做功后,凝汽器3-7将产生的乏汽凝结成凝结水,经凝结水泵3-6一部分送入凝结水加热器3-3,凝结水吸收烟气热量,被加热后送入一体化除氧汽包3-12进行除氧成为合格的锅炉给水,继续由低压蒸发器3-2 产生低压蒸汽3-11,以此循环;另一部分富裕凝结水3-15送至高温段余热锅炉 2的软化水箱。

69.为了进一步降低锅炉排烟温度,提高锅炉效率,降低矿料温度,在锅炉尾部设软水加热器3-4。软水3-5经加热,加热后的软水2-9送至高温段余热锅炉系统的除氧系统,一方面降低除氧系统消耗的蒸汽量;另一方面,将高温段余热锅炉系统与低温段余热锅炉发电系统有机地结合起来,通过上述两工艺系统的相互关联,充分提高了余热回收的效率,实现了全环冷机余热利用热量的协同与平衡。

70.本实用新型高温段余热锅炉系统产生富裕低压蒸汽与低温段余热锅炉系统的低压蒸汽合并后,送至螺杆发电机组,低温段余热锅炉系统将软水加热后,送至高温段余热锅炉系统的除氧系统,富裕凝结水送至高温余热锅炉的软化水箱,实现两工艺系统的相互关联与有机统一。

71.对于清灰系统,主要由吹灰器2-8及卸灰装置2-7组成,吹灰器2-8设置在锅炉受热

面处,数量及布置根据烟气含灰量及锅炉受热面结构等具体情况确定,锅炉壳体下部灰斗出口设卸灰装置2-7,使烟尘均处在封闭状态下,不外泄至大气环境中。

72.通过设置低温段余热锅炉发电系统,实现了烧结环冷机低温烟气余热的充分利用,避免了低品味低压蒸汽无法利用的弊端。低温段余热锅炉发电系统,利用环冷机三、四段热烟气的低温余热,通过设置低温余热锅炉,产生低压蒸汽,配套低温低压余热发电。同时采用烟气再循环技术,用余热回收后的烟气回流循环冷却矿料,既提高了锅炉的产汽量及发电机组的发电量,又实现了该系统烟气的“零排放”。

73.请参见图5,末段余热回收系统4采用的是热水加热器系统,实现了末段烟气的余热利用最大化。末段烟气1-10进入壳体4-1中与热水加热器中的水进行换热,加热后的水,用于烧结工段拌料使用,一方面节省饱和蒸汽,另一方面提高混合料料温,降低烧结固燃消耗,同时还可以降低环境污染。

74.热水换热器系统,利用环冷机环冷机五段热烟气(末段烟气)的低温余热,通过设置热水换热器,可生产热水,供烧结机混料或作其它用途。经过换热降温后的烟气,汇入低温段余热锅炉系统烟气再循环风机的入口,实现了末段烟气的“零排放”。

75.需要说明的是,本实用新型所提供的一种烧结全环冷深度余热回收及废气零排放技术,在实际应用过程中,所述低温段余热锅炉发电系统,不仅限于采用螺杆膨胀机发电技术;同样,本发明技术产出的中压蒸汽和低压蒸汽,也并不限定于本发明所描述的某个压力值或压力范围,所述中压蒸汽或低压蒸汽的用途也不仅仅限于本发明所描述的。