1.本实用新型涉及航空发动机领域,特别涉及一种用于燃烧室的冲击发散级间段冷却结构。

背景技术:

2.现有技术中,航空发动机燃烧室通常采用分级燃烧技术,比如:双环腔燃烧室分级燃烧技术在ge90发动机上的运用,中心分级燃烧技术在genx发动机上的运用,等等。由于结构紧凑、分区贫油燃烧控制nox效果较好等优点,使得中心分级燃烧技术成为了低排放燃烧室的发展方向。

3.然而,针对贫油中心分级燃烧技术,目前仍然还没有很好地解决方案,例如针对分区后各反应区之间的互相影响、分级点附近的燃烧效率低下、主燃区的油气混合依旧不充分、不均匀等问题。

4.对于套筒与燃气接触面积较大的结构,专利文献cn201520098747.5公开了一种冲击发散套筒冷却结构。具体地说,图1为现有技术中分级燃烧室的结构示意图。如图1所示,分级燃烧室包括多个进气通道和燃油喷嘴,其中预燃级进气通道设置有两级旋流器100。预燃级的燃油喷嘴110位于预燃级进气通道的中心位置。主燃级进气通道可采用一级或多级旋流器120。在预燃级进气通道和主燃级进气通道之间,预燃级进气通道具有环形的第一壁体130,通常称为套筒,第一壁体130具有一外扩段140。主燃级进气通道具有位于其径向内侧的环形的第二壁体150。

5.在保持冷却气量不变的情况下,这种结构可以降低燃烧室旋流器的壁面温度,延长零件使用寿命,增强可靠性,降低成本。在保持壁面温度不变的情况下,可降低冷却所用的冷却气用以雾化,优化燃烧室性能。

6.然而,这种结构的冲击壁与发散壁连接位置的温度梯度较大,连接处应力较高。

7.因此,针对冲击发散套筒冷却结构冲击壁与发散壁连接位置应力过高的问题,本技术发明人设计了一种用于燃烧室的冲击发散级间段冷却结构,以期克服上述技术问题。

技术实现要素:

8.本实用新型要解决的技术问题是为了克服现有技术中冲击发散套筒冷却结构冲击壁与发散壁连接位置应力过高的缺陷,提供一种用于燃烧室的冲击发散级间段冷却结构。

9.本实用新型是通过下述技术方案来解决上述技术问题的:

10.一种用于燃烧室的冲击发散级间段冷却结构,安装在燃烧室的预燃级进气通道和主燃级进气通道之间,其特点在于,所述冲击发散级间段冷却结构包括环形的中空腔体,所述中空腔体包括第一壁部、第二壁部、第三壁部和第四壁部,所述第一壁部设置在所述预燃级进气通道处,所述第二壁部设置在所述主燃级进气通道处,所述第三壁部和所述第四壁部分别相对地连接在所述第一壁部和所述第二壁部之间,形成环状结构;

11.所述中空腔体上设置有多个第一进气通孔、至少一个第二进气通孔和多个第一出气通孔,所述第一进气通孔开设在所述第三壁部上,所述第二进气通孔开设在所述第三壁部上靠近所述第一壁部处,和/或所述第三壁部上靠近所述第二壁部处,所述第一出气通孔开设在所述第四壁部上,且所述第一进气通孔和所述第一出气通孔相互之间错开;

12.冷却空气由所述第一进气通孔和所述第二进气通孔进入所述中空腔体,经过对流换热后由所述第一出气通孔引出。

13.根据本实用新型的一个实施例,靠近所述第一壁部处的所述第二进气通孔,与所述第一壁部的内壁面相互平行。

14.根据本实用新型的一个实施例,靠近所述第二壁部处的所述第二进气通孔,与所述第二壁部的内壁面相互平行。

15.根据本实用新型的一个实施例,靠近所述第一壁部处的所述第二进气通孔,与所述第一壁部的内壁面之间呈一锐角。

16.根据本实用新型的一个实施例,靠近所述第二壁部处的所述第二进气通孔,与所述第二壁部的内壁面之间呈一锐角。

17.根据本实用新型的一个实施例,其特征在于,所述第一进气通孔、第二进气通孔和第一出气通孔的形状为圆形、方形、半圆形、旋转对称形或狭缝结构。

18.本实用新型还提供了一种用于燃烧室的冲击发散级间段冷却结构,安装在燃烧室的预燃级进气通道和主燃级进气通道之间,其特点在于,所述冲击发散级间段冷却结构包括环形的中空腔体,所述中空腔体包括第一壁部、第二壁部、第三壁部和第四壁部,所述第一壁部设置在所述预燃级进气通道处,所述第二壁部设置在所述主燃级进气通道处,所述第三壁部和所述第四壁部分别相对地连接在所述第一壁部和所述第二壁部之间,形成环状结构;

19.所述中空腔体上设置有多个第一进气通孔、多个第一出气通孔和至少一个第二出气通孔,所述第一进气通孔开设在所述第三壁部上,所述第一出气通孔开设在所述第四壁部上,且所述第一进气通孔和所述第一出气通孔相互之间错开,所述第二出气通孔开设在所述第一壁部上和/或所述第二壁部上;

20.冷却空气由所述第一进气通孔进入所述中空腔体,经过对流换热后有所述第一出气通孔和所述第二出气通孔引出。

21.根据本实用新型的一个实施例,所述第二出气通孔与所述第四壁部的切向呈一夹角,所述夹角的范围为0

°

至90

°

。

22.根据本实用新型的一个实施例,所述第一进气通孔、第一出气通孔和第二出气通孔的形状为圆形、方形、半圆形、旋转对称形或狭缝结构。

23.本实用新型还提供了一种用于燃烧室的冲击发散级间段冷却结构,安装在燃烧室的预燃级进气通道和主燃级进气通道之间,其特点在于,所述冲击发散级间段冷却结构包括环形的中空腔体,所述中空腔体包括第一壁部、第二壁部、第三壁部和第四壁部,所述第一壁部设置在所述预燃级进气通道处,所述第二壁部设置在所述主燃级进气通道处,所述第三壁部和所述第四壁部分别相对地连接在所述第一壁部和所述第二壁部之间,形成环状结构;

24.所述中空腔体上设置有多个第一进气通孔、至少一个第二进气通孔、多个第一出

气通孔和至少一个第二出气通孔,所述第一进气通孔开设在所述第三壁部上,所述第二进气通孔开设在所述第三壁部上靠近所述第一壁部处,和/或所述第三壁部上靠近所述第二壁部处,所述第一出气通孔开设在所述第四壁部上,且所述第一进气通孔和所述第一出气通孔相互之间错开,所述第二出气通孔开设在所述第一壁部上和/或所述第二壁部上,且所述第二进气通孔和所述第二出气通孔相互之间错开;

25.冷却空气由所述第一进气通孔和所述第二进气通孔进入所述中空腔体,经过对流换热后由所述第一出气通孔和所述第二出气通孔引出。

26.根据本实用新型的一个实施例,靠近所述第一壁部处的所述第二进气通孔,与所述第一壁部的内壁面相互平行。

27.根据本实用新型的一个实施例,靠近所述第二壁部处的所述第二进气通孔,与所述第二壁部的内壁面相互平行。

28.根据本实用新型的一个实施例,靠近所述第一壁部处的所述第二进气通孔,与所述第一壁部的内壁面之间呈一锐角。

29.根据本实用新型的一个实施例,靠近所述第二壁部处的所述第二进气通孔,与所述第二壁部的内壁面之间呈一锐角。

30.根据本实用新型的一个实施例,所述第二出气通孔与所述第四壁部的切向呈一锐角。

31.根据本实用新型的一个实施例,所述第一进气通孔、第一出气通孔和第二出气通孔的形状为圆形、方形、半圆形、旋转对称形或狭缝结构。

32.本实用新型的积极进步效果在于:

33.本实用新型用于燃烧室的冲击发散级间段冷却结构,针对连接位置开设冷却结构,强化对连接位置的冷却,可以冲击发散套筒冷却结构冲击壁与发散壁连接位置的壁面温度,相应降低了应力,延长零件使用寿命,增强可靠性,降低成本。

附图说明

34.本实用新型上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变的更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

35.图1为现有技术中分级燃烧室的结构示意图。

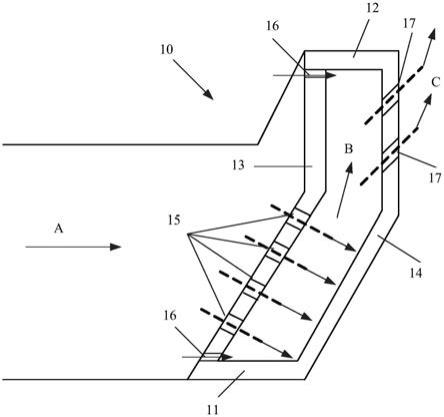

36.图2为本实用新型用于燃烧室的冲击发散级间段冷却结构的实施例一的结构示意图。

37.图3为本实用新型用于燃烧室的冲击发散级间段冷却结构的实施例二的结构示意图。

38.图4为本实用新型用于燃烧室的冲击发散级间段冷却结构的实施例三的结构示意图。

39.【附图标记】

40.旋流器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100、120

41.燃油喷嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110

42.第一壁体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130

43.外扩段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140

44.第二壁体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150

45.中空腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

46.第一壁部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

47.第二壁部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

48.第三壁部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

49.第四壁部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

50.第一进气通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

51.第二进气通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

52.第一出气通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

53.冷却空气

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀa54.气流

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b、c

55.第二出气通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

具体实施方式

56.为让本实用新型的上述目的、特征和优点能更明显易懂,以下结合附图对本实用新型的具体实施方式作详细说明。

57.现在将详细参考附图描述本实用新型的实施例。现在将详细参考本实用新型的优选实施例,其示例在附图中示出。在任何可能的情况下,在所有附图中将使用相同的标记来表示相同或相似的部分。

58.此外,尽管本实用新型中所使用的术语是从公知公用的术语中选择的,但是本实用新型说明书中所提及的一些术语可能是申请人按他或她的判断来选择的,其详细含义在本文的描述的相关部分中说明。

59.此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所蕴含的意义来理解本实用新型。

60.实施例一:

61.图2为本实用新型用于燃烧室的冲击发散级间段冷却结构的实施例一的结构示意图。

62.如图2所示,本实用新型公开了一种用于燃烧室的冲击发散级间段冷却结构,安装在燃烧室的预燃级进气通道和主燃级进气通道之间,例如位于预燃级进气通道的第一壁体130和主燃级进气通道的第二壁体150之间(如图1所示)。其中,所述冲击发散级间段冷却结构包括环形的中空腔体10,中空腔体10包括第一壁部11、第二壁部12、第三壁部13和第四壁部14,将第一壁部11设置在所述预燃级进气通道处,第二壁部12设置在所述主燃级进气通道处,第三壁部13和第四壁部14分别相对地连接在第一壁部11和第二壁部12之间,形成环状结构。

63.同时,在中空腔体10上设置有多个第一进气通孔15、至少一个第二进气通孔16和多个第一出气通孔17,将第一进气通孔15开设在第三壁部13上,第二进气通孔16开设在第三壁部13上靠近第一壁部11处,和/或第三壁部13上靠近第二壁部12处,第一出气通孔17开设在第四壁部14上,且第一进气通孔15和第一出气通孔17相互之间错开,例如沿径向错开。冷却空气a由第一进气通孔15和第二进气通孔16进入中空腔体10,经过对流换热后由第一

出气通孔17引出。

64.具体地说,冷却气体a从第一进气通孔15引入后,形成气流b,对第四壁部14的内壁面进行冲击,并在中空腔体10内从第一出气通孔17引出,形成气流c,被引出至燃烧区参与燃烧,冷却气体的流动能主要对预然级环形壁体尤其是其径向外扩段进行冷却。与此同时,冷却气体a还会由第二进气通孔16引入,形成气流分别对第一壁部11和/或第二壁部12进行冲击,并与气流b汇合,再由第一出气通孔17引出。

65.优选地,如图2所示,本实施例中第三壁部13上开设有两个第二进气通孔16,其中一个第二进气通孔16靠近(或贴近)第一壁部11,另一个第二进气通孔16靠近(或贴近)第二壁部12。

66.当然,此处第二进气通孔16的数量和位置仅为举例,第二进气通孔16可以设置为一个、两个或两个以上。第二进气通孔16可以仅设置在第三壁部13上靠近第一壁部11处,也可以仅设置在第三壁部13上靠近第二壁部12处,或者也可以分别设置在第三壁部13上靠近第一壁部11处和第三壁部13上靠近第二壁部12处。可见,第二进气通孔16的数量和位置可以随意组合,这些组合情况均在本技术的保护范围内,图2所示实施例的结构仅为说明举例,不作为限定。

67.进一步地,其中靠近第一壁部11处的第二进气通孔16,优选为与第一壁部11的内壁面相互平行,或者大致平行,对第一壁部11的内壁面形成外掠的对流冷却。靠近第二壁部12处的第二进气通孔16,优选为与第二壁部12的内壁面相互平行,或者大致平行,对第二壁面12的内壁面形成外掠的对流冷却。

68.另外,第一进气通孔15、第二进气通孔16和第一出气通孔17的形状优选为圆形、方形、半圆形、跑道形、旋转对称形等规则形状或不规则形状,可以是不同尺寸的形状,也可以是狭缝结构,或者上述这些结构的组合。此处对于第一进气通孔15、第二进气通孔16和第一出气通孔17的形状仅作为举例,可以根据实际需要进行调整,此处并不做为限定。

69.本实施例中第一进气通孔15、第二进气通孔16和第一出气通孔17在周向上是均布的,第一进气通孔15、第二进气通孔16和第一出气通孔17均为多排,相邻排冷却通道在周向上为错开布置。

70.本实用新型用于燃烧室的冲击发散级间段冷却结构采用冷却气体a对第一壁部11和第二壁部12进行冷却,降低了第一壁部11和第二壁部12的壁温及其与第三壁部13间的温度梯度,降低第一壁部11和第二壁部12附近的应力,延长零件使用寿命,增强可靠性。

71.实施例二:

72.图3为本实用新型用于燃烧室的冲击发散级间段冷却结构的实施例二的结构示意图。

73.如图3所示,本实施例的结构与实施例一的结构基本相同,其不同之处在于:在第二进气通孔16中,靠近第一壁部11处的第二进气通孔16,与第一壁部的内壁面之间呈一锐角,所述锐角的角度优选为20

°

至90

°

,使得第二进气通孔16对第一壁部11的内壁面形成冲击冷却。

74.同理,在第二进气通孔16中,靠近第二壁部12处的第二进气通孔16,与第二壁部12的内壁面之间呈一锐角,所述锐角的角度优选为20

°

至90

°

,使得第二进气通孔16对第二壁部12的内壁面形成冲击冷却。

75.本实施例中通过设计第二进气通孔16和第一壁部11之间的夹角,第二进气通孔16和第二壁部12之间的夹角,使得第二进气通孔16对第一壁部11、第二壁部12的内壁面形成冲击冷却,以此进一步提高冷却效果。

76.实施例三:

77.图4为本实用新型用于燃烧室的冲击发散级间段冷却结构的实施例三的结构示意图。

78.如图4所示,本实用新型还提供了一种用于燃烧室的冲击发散级间段冷却结构,安装在燃烧室的预燃级进气通道和主燃级进气通道之间,例如位于预燃级进气通道的第一壁体130和主燃级进气通道的第二壁体150之间(如图1所示)。其中,所述冲击发散级间段冷却结构包括环形的中空腔体10,中空腔体10包括第一壁部11、第二壁部12、第三壁部13和第四壁部14,将第一壁部11设置在所述预燃级进气通道处,第二壁部12设置在所述主燃级进气通道处,第三壁部13和第四壁部14分别相对地连接在第一壁部11和第二壁部12之间,形成环状结构。

79.同时,在中空腔体10上设置有多个第一进气通孔15、多个第一出气通孔17和至少一个第二出气通孔18,将第一进气通孔15开设在第三壁部13上,第一出气通孔17开设在第四壁部14上,且第一进气通孔15和第一出气通孔17相互之间错开,例如沿径向错开。第二出气通孔18开设在第一壁部11上和/或第二壁部12上。冷却空气a由第一进气通孔15进入中空腔体10,经过对流换热后有第一出气通孔17和第二出气通孔18引出。

80.具体地说,冷却气体a从第一进气通孔15引入后,形成气流b,对第一壁部11、第二壁部12和第四壁部14的内壁面进行冲击,并在中空腔体10内从第一出气通孔17和第二出气通孔18引出,形成气流c,被引出至燃烧区参与燃烧,冷却气体的流动能主要对预然级环形壁体尤其是其径向外扩段进行冷却。

81.优选地,如图4所示,本实施例中中空腔体10上设置有两个第二出气通孔18,一个第二出气通孔18开设在第一壁部11上,另一个第二出气通孔18开设在第二壁部12上。

82.当然,此处第二出气通孔18的数量和位置仅为举例,第二出气通孔18可以设置为一个、两个或两个以上。第二出气通孔18可以仅设置在第一壁部11上,也可以仅设置在第二壁部12上,或者也可以分别设置在第一壁部11和第二壁部12上。可见,第二出气通孔18的数量和位置可以随意组合,这些组合情况均在本技术的保护范围内,图4所示实施例的结构仅为说明举例,不作为限定。

83.进一步地,第二出气通孔18与第四壁部14的切向呈一夹角,所述夹角的范围优选为0

°

至90

°

,利用第二出气通孔18内部的换热对第一壁面11的壁面和第二壁面12的壁面进行冷却。

84.另外,第一进气通孔15、第二进气通孔16和第一出气通孔17的形状优选为圆形、方形、半圆形、跑道形、旋转对称形等规则形状或不规则形状,可以是不同尺寸的形状,也可以是狭缝结构,或者上述这些结构的组合。此处对于第一进气通孔15、第二进气通孔16和第一出气通孔17的形状仅作为举例,可以根据实际需要进行调整,此处并不做为限定。

85.本实施例中第一进气通孔15、第二进气通孔16和第一出气通孔17在周向上是均布的,第一进气通孔15、第二进气通孔16和第一出气通孔17均为多排,相邻排冷却通道在周向上为错开布置。

86.本实用新型用于燃烧室的冲击发散级间段冷却结构采用冷却气体a对第一壁部11和第二壁部12进行冷却,降低了第一壁部11和第二壁部12的壁温及其与第三壁部13间的温度梯度,降低第一壁部11和第二壁部12附近的应力,延长零件使用寿命,增强可靠性。

87.实施例四:

88.本实施例的结构是实施例一、实施例二和实施例三的任意组合,以下进行具体描述:

89.结合地参考图2至图4所示,本实用新型还提供了一种用于燃烧室的冲击发散级间段冷却结构,安装在燃烧室的预燃级进气通道和主燃级进气通道之间,例如位于预燃级进气通道的第一壁体130和主燃级进气通道的第二壁体150之间(如图1所示)。其中,所述冲击发散级间段冷却结构包括环形的中空腔体10,中空腔体10包括第一壁部11、第二壁部12、第三壁部13和第四壁部14,将第一壁部11设置在所述预燃级进气通道处,第二壁部12设置在所述主燃级进气通道处,第三壁部13和第四壁部14分别相对地连接在第一壁部11和第二壁部12之间,形成环状结构。

90.同时,在中空腔体10上设置有多个第一进气通孔15、至少一个第二进气通孔16、多个第一出气通孔17和至少一个第二出气通孔18,将第一进气通孔15开设在第三壁部13上,第二进气通孔16开设在第三壁部13上靠近第一壁部11处,和/或第三壁部13上靠近第二壁部12处,第一出气通孔17开设在第四壁部14上,且第一进气通孔15和第一出气通孔17相互之间错开,例如沿径向错开。第二出气通孔18开设在第一壁部11上和/或第二壁部12上,且第二进气通孔16和第二出气通孔18相互之间错开。冷却空气a由第一进气通孔15和第二进气通孔16进入中空腔体10,经过对流换热后由第一出气通孔17和第二出气通孔18引出。

91.具体地说,冷却气体a从第一进气通孔15引入后,形成气流b,对第四壁部14的内壁面进行冲击,并在中空腔体10内从第一出气通孔17和第二出气通孔18引出,形成气流c,被引出至燃烧区参与燃烧,冷却气体的流动能主要对预然级环形壁体尤其是其径向外扩段进行冷却。与此同时,冷却气体a还会由第二进气通孔16引入,形成气流分别对第一壁部11和/或第二壁部12进行冲击,并与气流b汇合,再由第一出气通孔17和第二出气通孔18引出。

92.优选地,其中靠近第一壁部11处的第二进气通孔16,优选为与第一壁部11的内壁面相互平行,或者大致平行,对第一壁部11的内壁面形成外掠的对流冷却。靠近第二壁部12处的第二进气通孔16,优选为与第二壁部12的内壁面相互平行,或者大致平行,对第二壁面12的内壁面形成外掠的对流冷却。

93.或者,优选地,在第二进气通孔16中,靠近第一壁部11处的第二进气通孔16,与第一壁部的内壁面之间呈一锐角,所述锐角的角度优选为20

°

至90

°

,使得第二进气通孔16对第一壁部11的内壁面形成冲击冷却。

94.同理,在第二进气通孔16中,靠近第二壁部12处的第二进气通孔16,与第二壁部12的内壁面之间呈一锐角,所述锐角的角度优选为20

°

至90

°

,使得第二进气通孔16对第二壁部12的内壁面形成冲击冷却。

95.优选地,第二出气通孔18与第四壁部14的切向呈一锐角,所述锐角的角度范围优选为20

°

至60

°

,利用第二出气通孔18内部的换热对第一壁面11的壁面和第二壁面12的壁面进行冷却。

96.另外,第一进气通孔15、第二进气通孔16和第一出气通孔17的形状优选为圆形、方

形、半圆形、跑道形、旋转对称形等规则形状或不规则形状,可以是不同尺寸的形状,也可以是狭缝结构,或者上述这些结构的组合。此处对于第一进气通孔15、第二进气通孔16和第一出气通孔17的形状仅作为举例,可以根据实际需要进行调整,此处并不做为限定。

97.本实施例中第一进气通孔15、第二进气通孔16和第一出气通孔17在周向上是均布的,第一进气通孔15、第二进气通孔16和第一出气通孔17均为多排,相邻排冷却通道在周向上为错开布置。

98.本实用新型用于燃烧室的冲击发散级间段冷却结构采用冷却气体a对第一壁部11和第二壁部12进行冷却,降低了第一壁部11和第二壁部12的壁温及其与第三壁部13间的温度梯度,降低第一壁部11和第二壁部12附近的应力,延长零件使用寿命,增强可靠性。

99.当然,上述实施例一至实施例四仅为举例,本技术的技术方案可以包括上述实施例中第一进气通孔15、第二进气通孔16、第一出气通孔17和第二出气通孔18结构的任意组合,此处不做赘述。

100.综上所述,本实用新型用于燃烧室的冲击发散级间段冷却结构,针对连接位置开设冷却结构,强化对连接位置的冷却,可以冲击发散套筒冷却结构冲击壁与发散壁连接位置的壁面温度,相应降低了应力,延长零件使用寿命,增强可靠性,降低成本。

101.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。