1.本实用新型涉及一种冷凝器结构,具体是一种铝制板翅式散热器,属于军用液冷源系统领域。

背景技术:

2.当前,随着微电子技术的飞速发展,各种电路系统的集成度越来越高,随之而来的是散热量也越来越大。为了保证电子设备的正常工作,液冷源被广泛应用。对于军用冷源而言,在保证可维修性的前提下,体积小、重量轻、质量可靠是军用冷源的重要指标。冷凝器作为压缩制冷系统中的关键部件之一,现有技术中大多采用铜管片式冷凝器,高温制冷剂在铜管内部流通,将热量传递给铜管外部的散热铝片,最后再通过外部空气将热量带走。铜管片式冷凝器由于铜管内部为光管,这就导致其散热面积较小、紧凑度低,要满足冷源系统的换热要求,通常需要将冷凝器做得较大,这将占据较大的空间。

3.对于上述问题,铝制冷凝器成为了一种有效的解决方式。目前铝制冷凝器主要为管带式,广泛应用于汽车空调中,在军用冷源系统中应用较少。铝制管带式冷凝器和铜管片式类似,制冷剂在口琴管内流通,然后将热量导出,而口琴管内部孔隙的当量直径同样较大,散热面积较小,使得冷凝器的结构不够紧凑,最终导致整个冷源系统的外形尺寸较大。

技术实现要素:

4.针对现有技术中存在的上述缺陷,本实用新型旨在提供一种用于压缩制冷的铝制板翅式冷凝器,用于液冷源领域,体积小、结构紧凑、重量轻、强度高,替代现有的铜管片冷凝器。

5.为了实现上述目的,本实用新型采用如下的技术方案:

6.一种用于压缩制冷的铝制板翅式冷凝器,包括,

7.制冷剂流道,多层所述制冷剂流道从上向下平行间隔布置,制冷剂流道内设置有制冷剂侧翅片,制冷剂侧翅片平行于制冷剂流道布置;

8.风流道,所述风流道布置在两条上、下相邻的制冷剂流道之间且风流道的流向垂直于制冷剂流道,形成叉流,风流道内设置有风侧翅片;这里的风流道是指空气流道。

9.封条,所述封条包括第一封条和第二封条,第一封条平行于制冷剂流道流向且位于制冷剂流道的两侧端,第二封条平行于风流道流向且位于风流道的两侧端;

10.隔板,所述隔板位于相邻的制冷剂流道和风流道之间;

11.封头,所述封头包括左封头和右封头,左封头和右封头覆盖所有制冷剂流道的入口端和出口端,且与制冷剂流道连通;所述左封头包括多个相互不连通的第一子封头,所述右封头包括多个相互不连通的第二子封头,多个第一子封头、多个第二子封头和多条制冷剂流道构成多个流向不同的换热流程;

12.制冷剂进液口和制冷剂出液口,所述制冷剂进液口和制冷剂出液口位于封头上。

13.进一步,所述制冷剂侧翅片与风侧翅片为不同类型的铝制翅片。

14.优选的,所述制冷剂侧翅片为锯齿形翅片。

15.进一步,所述制冷剂流道的单向流程的长度大于所述风流道的单向流程长度。

16.进一步,所述制冷剂进液口和制冷剂出液口同时位于左封头或右封头上,或者分别位于左封头和右封头上。

17.进一步,所述制冷剂侧翅片、风侧翅片、隔板和封条真空钎焊连接,所述封头通过氩弧焊连接。

18.进一步,所述制冷剂侧翅片包括多片平行堆叠的铝制翅片,多片铝制翅片按照由下到上的顺序逐层堆叠,在一层制冷剂流道中形成多层翅片芯子。

19.铝制板翅式冷凝器包括风侧翅片、制冷剂侧翅片、封条、隔板和封头,其中,风侧翅片、制冷剂侧翅片、封条、隔板通过钎焊形成芯子组件,最后再和封头通过氩弧焊接形成散热器。为了提高冷凝器的紧凑度,主要通过在制冷剂侧增加翅片(例如锯齿形翅片),不仅可以增大散热面积,同时翅片也对制冷剂起扰动作用,从而显著提高制冷剂与固体壁面间的对流传热系数。

20.本实用新型的铝板翅式冷凝器与铜管片式冷凝器相比,具有体积小、重量轻、强度高等优点,对于空间有严格要求的冷源系统,采用铝制板翅式冷凝器具有明显优势。

附图说明

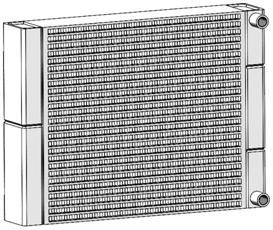

21.图1是本实用新型中板翅式冷凝器的结构示意图;

22.图2是图1中板翅式冷凝器的芯子组件示意图,包括制冷剂流道和风流道;

23.图3是图1中制冷剂侧流道的俯视图;

24.图中:1、制冷剂侧翅片,2、封条,3、风侧翅片,4、隔板。

具体实施方式

25.下面结合附图进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

26.如图1和图3所示,为本实用新型中用于压缩制冷的铝制板翅式的冷凝器,制冷剂侧通过布置锯齿形翅片来增大冷凝器的传热面积,内部制冷剂从入口到出口为4流程,该实用新型具有结构紧凑,强度高等特点,适用于军用液冷源系统。

27.如图1~图3所示,用于压缩制冷的铝制板翅式冷凝器主要由制冷剂侧翅片1、封条2、风侧翅片3、隔板4和封头组成,其中封条2又分为第一封条和第二封条,封头又分为左封头和右封头。铝制板翅式冷凝器的换热主体结构由多块平行、间隔且从上向下沿着直线布置的隔板4组成,同一块隔板4的上、下端分别作为制冷剂流道和风流道,其中制冷剂流道内部安装有一片制冷剂侧翅片1或者多片堆叠的制冷剂翅片1(翅片规格参数通常会根据设计要求进行调整,以匹配制冷量的要求),风流道中安装有风侧翅片3,制冷剂流道中制冷剂的流向垂直于风流道中风的流向,形成叉流。每一条制冷剂流道的两个侧端各有一条第一封条,第一封条平行于制冷剂流道中制冷剂的流向,两条第一封条确保制冷剂在制冷剂流道中单向流动、不泄漏。每一条风流道的两侧端各有一条第二封条,第二封条平行于风流道中风的流向,两条第二封条确保风在风流道中单向流动、不泄漏。制冷剂侧翅片1、封条2、风侧翅片3、隔板4通过真空钎焊后形成整体换热结构,再通过氩弧焊接连接封头。制冷剂侧翅片

1和风侧翅片3一般为不同类型的翅片,而制冷剂侧翅片1通常选择锯齿形翅片。

28.如图1所示,左封头由2个第一子封头组成,2个第一子封头之间并不连通,但2个第一子封头共同覆盖了多条制冷流道的一端,且与制冷剂流道连通。右封头由3个第二子封头组成,3个第二子封头之间并不连通,但3个第二子封头共同覆盖了多条制冷流道的另一端,且与制冷剂流道连通。制冷剂进液口和制冷剂出液口分别位于3个第二子封头中最上方和最下方的第二子封头上,形成了4流程,具体为从最上方的第二子封头到最上方的第一子封头构成第1流程,从最上方的第一子封头到中间的第二子封头构成第2流程,从中间的第二子封头到最下方的第一子封头构成第3流程,从最下方的第一子封头到最下方的第二子封头构成第4流程,然后流出制冷剂出液口。制冷剂流道的单向流程的长度大于风流道的单向流程长度,形成了如图1所示的铝制板翅式冷凝器,这里的单向流程长度是指一条制冷剂流道中入口到出口的长度,以及一条风流道中入口到出口的长度。

29.如图3所示,制冷剂从制冷剂进液口流入右封头后,经过制冷剂流道流入到左封头,期间,制冷剂与制冷剂侧翅片1相互作用。

30.通过性能计算分析显示,与铜管片式冷凝器相比,在同等性能的情况下,采用铝板翅式冷凝器可以缩小体积约44%,重量减少约8%。具体分析如下:

31.1.制冷剂为r12、蒸发温度为5℃、冷凝温度为50℃、环境温度为35℃,相同风量情况下,设计一个换热量为5kw的冷凝器。

32.2.铜管片式冷凝器外形尺寸(l

×w×

h)为650

×

100

×

300mm,而铝板翅式冷凝器外形尺寸(l

×w×

h)为390

×

82

×

340mm,体积缩小约44%。

33.3.铜管片式冷凝器重量约为9.8kg,铝板翅式冷凝器重量约为9kg,重量减小约8%。

34.4.在制冷剂侧增加锯齿形翅片,同样长度下,相比光铜管,可以增加热侧传热面积约80%。同时,锯齿形翅片对液态制冷剂的扰动作用加剧,通过不断破坏流体的边界层,从而显著提高冷凝器制冷剂侧的换热系数。

35.5.铝制板翅式冷凝器芯体通过翅片、隔板4、封条2的堆叠,然后采用真空钎焊形成一体,内部翅片对流道具有支撑加强作用,设计压力可达到10mpa以上。