1.本技术涉及余热回收技术领域,尤其是涉及一种利用废汽余热、冷凝水回收节能循环系统。

背景技术:

2.当前的工业生产过程中,存在很多工业余热能源,它们通常依附于废汽直接被排放至大气中,而工业废汽通常具有较高的热能,未对废汽中的余热进行回收利用,会造成生产过程中生产能源的浪费,增加企业的生产成本。

3.针对上述问题,现提出一种可减少废汽直接排放所造成能源浪费的系统。

技术实现要素:

4.为了减少废汽直接排放所造成的能源浪费,本技术提供一种利用废汽余热、冷凝水回收节能循环系统。

5.本技术提供的一种利用废汽余热、冷凝水回收节能循环系统采用如下的技术方案:

6.一种利用废汽余热、冷凝水回收节能循环系统,包括余热回收系统和用于承载废汽的换热箱,所述换热箱侧壁开设有废汽进气口和废汽排出口,所述换热箱内部还开设有进水口和排汽口,所述换热箱内部设有换热管道,所述换热管道的两端分别与所述进水口和所述排汽口相通,所述废汽进气口和所述废汽排出口皆与所述换热箱内部空间相通,所述换热箱上还连接有用于汽液循环的循环系统,所述换热管道连接于所述循环系统内,所述余热回收系统包括汽轮机和发电机,所述汽轮机的转轴同轴连接所述发电机的转轴,所述汽轮机通过管道分别连接于所述循环系统和所述排汽口。

7.通过采用上述技术方案,在换热箱的换热管道中通入循环水,当高温废汽从废汽进气口进入箱体后,高温废汽与换热管道中的循环水进行换热,使换热管道中的循环水汽化为水汽从换热箱中的排汽口排出,顺着管道并沿着循环系统的循环方向进入汽轮机,带动汽轮机的转轴旋转,将水蒸气的动能与热能转化为汽轮机的机械能,间接带动发电机的转轴旋转进行发电,通过装置实现了将高温废汽的热能转化为电能,实现了对高温废汽能量的回收。

8.可选的,所述循环系统包括循环泵和用于水蒸气液化的冷凝器,所述汽轮机通过管道连接于所述冷凝器,所述冷凝器还连接有补水箱,所述冷凝器另一侧通过管道连接有循环泵,所述循环泵还通过管道连接于所述进水口。

9.通过采用上述技术方案,循环系统组成了循环水的循环路径,当循环水在换热箱中汽化后,水蒸气沿循环方向移动至汽轮机,在汽轮机中进行能量转换后进入冷凝器,在冷凝器中水蒸气液化成循环水,并通过循环泵提供动力将循环水沿管道重新送入换热箱内进行汽化,通过循环系统、换热箱对介质进行液化、汽化,实现对高温废汽的余热进行吸收、运输和释放,形成能量传递的回路,补水箱的设置用于补充循环过程中循环水的缺失,控制循

环系统内循环水的含量。

10.可选的,所述换热箱内壁设置有多块折流板,各所述折流板分布于所述换热箱的内壁,且依次交错间隔设置,所述换热箱内部相通,所述换热箱内一侧设置有集成箱,所述集成箱内部与所述进水口连通,且所述换热管道的一端亦与所述集成箱内部连通,所述换热管道呈来回弯曲设置并穿过各所述折流板。

11.通过采用上述技术方案,设置折流板可延长废汽的流道长度,增加管间流速,以提高热交换器的传热效果,集成箱内部设有缓存空间,可减小流入介质的速度,起到对介质缓冲作用,多根换热管道设置增加了换热面积,提高了换热效率。

12.可选的,所述换热箱还设有若干用于检测废汽温度的温度传感器,若干所述温度传感器分别分布于所述废汽进气口和所述废汽排出口附近。

13.通过采用上述技术方案,通过分布于废汽进气口和废汽排出口附近的温度传感器可测量相对应位置的水蒸气温度,通过检测两个位置温度变化,可间接反应循环水对高温废汽余热的吸收情况,并将相关信号传递至控制台,并通过控制台对循环泵进行输出流量的控制。

14.可选的,所述换热箱内一端设置有浮动缓冲装置,所述浮动缓冲装置包括滑动板,所述换热管道设置于所述集成箱的一侧,且所述换热管道背离所述集成箱的一侧设置有横板,所述横板与所述换热箱内壁密封固定连接,所述滑动板位于所述横板背离所述换热管道的一侧,且所述横板与所述滑动板之间形成有密封空腔,所述换热管道一端连接于所述横板且与密封空腔相通,所述滑动板与所述换热箱内壁滑动连接,所述滑动板背离所述横板的一侧固定连接有压缩弹簧,所述压缩弹簧远离所述滑动板的一端与所述换热箱固定连接。

15.通过采用上述技术方案,设置浮动缓冲装置,当循环水从液态转变为水蒸气,体积膨胀推动滑动板,沿换热箱端部移动,增大了密封空腔的空间大小,对气体膨胀时产生的热应力进行缓冲,间接对换热箱起到保护作用。

16.可选的,所述排汽口与所述汽轮机之间设置并连接有竖直的水汽分离器,所述水汽分离器内设置有位于上方处的水汽进口、出口和位于底部的阀口,所述阀口通过管道连接于所述补水箱,所述水汽分离器内部还设置有若干块竖直的挡板。

17.通过采用上述技术方案,水汽分离器竖直设置于排汽口处,换热箱内排出的水汽中含有小水珠与水蒸气,通过水汽分离器将水蒸气与小水珠进行分离,水蒸气的密度低于小水珠,通过密度区别,在重力作用下小水珠沿水汽分离器侧壁通过阀门流入补水箱内,水蒸气通过位于上方的出口送出,实现水汽的分离,提高进入汽轮机的蒸汽品质,减少水汽中的水因瞬时速度的改变对汽轮机的叶片造成损坏,延长汽轮机叶片的使用寿命。

18.可选的,所述水汽分离器和所述汽轮机之间设置并连接有水蒸气存储器,所述水蒸气存储器内设有气压缓存空间,所述水蒸气存储器的出口处设置有气压单向阀。

19.通过采用上述技术方案,水蒸气存储器用于缓冲水蒸气的气压,增加容错空间,提高循环系统的安全性,设置的气压单向阀可用于确保在输送管道中的水蒸气的单向流动,以及限制输出气压的最低值。

20.可选的,所述水蒸气存储器和所述汽轮机之间设置并连接有传感器组,所述传感器组包括温度计、压力表和流量计。

21.通过采用上述技术方案,水蒸气存储器和汽轮机之间设置的传感器组用于对水蒸气的温度、气压值、流量值进行实时检测,检测输送至汽轮机的水蒸气的相关数据是否为汽轮机工况的安全值。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过换热箱与高温废汽进行热量交换,使循环水汽化为水蒸气,水蒸气沿循环系统的循环方向移动至汽轮机,带动汽轮机转轴旋转,间接带动同轴连接的发电机转轴转动,实现将废汽的余热转化为电能,;

24.2.通过对循环系统中设置的水汽分离器、水蒸汽存储器、气压单向阀,可限制输入汽轮机中的水蒸气气压的大小和稳定性,使汽轮机处于相对高效、稳定下运行;

25.3.设置的传感器组可实时检测通入汽轮机中的水蒸气是否处于工作安全数值之内,确保汽轮机工作环境的安全性。

附图说明

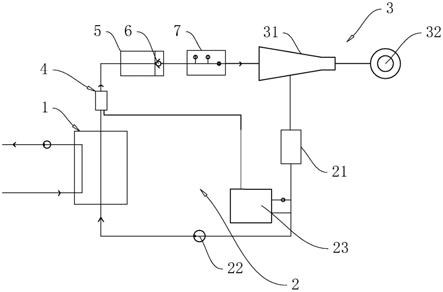

26.图1是本技术实施例的系统结构简图;

27.图2是本技术实施例换热箱的结构剖视图;

28.图3是本技术实施例水汽分离器的结构剖视图。

29.附图标记说明:1、换热箱;11、废汽进气口;12、废汽排出口;13、进水口;14、排汽口;15、换热管道;16、集成箱;17、折流板;18、浮动缓冲装置;181、滑动板;182、压缩弹簧;183、横板;19、温度传感器; 2、循环系统;21、冷凝器;22、循环泵;23、补水箱;3、余热回收系统;31、汽轮机;32、发电机;4、水汽分离器;41、挡板;42阀口;5、水蒸气存储器;6、气压单向阀;7、传感器组。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种利用废汽余热、冷凝水回收节能循环系统。参照图1和图2,一种利用废汽余热、冷凝水回收节能循环系统包括换热箱1、循环系统2和余热回收系统3,换热箱1呈矩形,在换热箱1两相互平行的侧壁上分别开设有废汽进气口11和废汽排出口12,废汽进气口11和废汽排出口12皆与换热箱1内部空间相通,高温废汽从废汽进气口11进入到换热箱1内进行换热,再从废汽排出口12排出换热箱1。在换热箱1分别开设有废汽进气口11和废汽排出口12的两侧壁上,还分别开设有进水口13和排汽口14,换热箱1内部设有两根来回弯曲呈长条状的换热管道15,两根换热管道15一端分别与进水口13和排汽口14相通,排汽口14和进水口13皆通过管道连接于循环系统2内,循环水沿管道进水口13进入换热管道15内,换热箱1内通过的高温废汽通过热传递使换热管道15中的循环水汽化为水汽后从排汽口14中排出并进入循环系统2。余热回收系统3包括汽轮机31和发电机32,汽轮机31的转轴同轴连接于发电机32的转轴,汽轮机31连接于循环系统2,水蒸气沿循环系统2循环方向驱动汽轮机31转轴旋转,间接带动发电机32的转轴旋转,使发电机32发电,将废汽余热转化为电能实现对废汽余热的利用。

32.参照图1,循环系统2包括循环泵22和用于水蒸气液化的冷凝器21,排汽口14通过管道连接于汽轮机31的进口端,汽轮机31的出口端通过管道连接于冷凝器21的输入端,冷

凝器21输出端通过管道连接有补水箱23,补水箱23的输出端通过管道连接有循环泵22,循环泵22还通过管道连接至进水口13,内部循环的介质由循环泵22提供动力进行循环,水蒸气通过汽轮机31后进入冷凝器21,重新液化为循环水进入循环系统2内,通过循环水反复的汽化液化构成了热量传递的循环,补水箱23用于控制在循环过程中循环水的含量。

33.参照图2,换热箱1内壁设置有六块折流板17,六块折流板17沿换热箱1内壁密封固定,折流板17于矩形换热箱1紧贴于三个侧面,各折流板17依次交错间隔设置,连接换热箱1内部空间形成蛇形废汽传送通道,使得废汽与换热管道15的换热时间加长。换热箱1内垂直于开设排汽口14侧壁的侧面上设置有两个开有内部空间的集成箱16,一个集成箱16的内部空间连通进水口13,且连通一根换热管道15的一端,另一个集成箱16的内部空间分别与排汽口14与另一根换热管道15连通,两集成箱16相互紧贴,两换热管道15之间水平等距设置,换热管道15穿过折流板17,两集成箱16内部设有缓存空间,可缓解流入介质的速度,起到对循环介质缓冲作用,多根换热管道15的设置也增大了换热面积,提高换热效率。

34.换热箱1内一端设置有浮动缓冲装置18,浮动缓冲装置18包括滑动板181,换热管道15设置于集成箱16的一侧,且换热管道15背离集成箱16的一侧设置有横板183,横板183与换热箱1内壁密封固定连接,滑动板181位于横板183背离换热管道15的一侧,且横板183与滑动板181之间形成有密封空腔,两所述换热管道15的一端连接于横板183且与密封空腔相通,滑动板181与换热箱1内壁滑动连接,滑动板181背离横板183的一侧固定连接有压缩弹簧182,压缩弹簧182远离滑动板181的一端与换热箱1固定连接,当换热管道15内气压增高,水汽推动滑动板181上移实现缓冲,当换热管道15气压下降,滑动板181受压缩弹簧182作用下移。

35.换热箱1还设有两个用于检测废汽温度的温度传感器19,两温度传感器19分别布置于废汽进气口11和废汽排出口12附近,检测两处废气的温度,通过温差间接算出废汽余热的吸收量并将相关信号传递至控制台,并通过控制台对循环泵22进行输出流量的调控。

36.参照图1和图3,排汽口14与汽轮机31之间设置有竖直的水汽分离器4,水汽分离器4设置有位于上方处的进口、出口和位于底部的阀口42,阀口42通过管道连接于补水箱23,水汽分离器4内部还设置有竖直的挡板41且固定于水汽分离器4的顶端中间,当换热箱1中的水汽通入管道进入水汽分离器4进口后,水汽触碰挡板41,使水汽向下移动,由于水汽中水蒸气与小水珠的密度不同,在重力作用下,小水珠下沉通过阀口42进入补水箱内,而水蒸气重新从挡板41的另一侧上升并排出,实现水汽中水蒸气与小水珠的分离,提高进入汽轮机的蒸汽品质,减少水汽中的水因瞬时速度的改变对汽轮机的叶片造成损坏。

37.参照图1,水汽分离器4和汽轮机31之间设置有水蒸气存储器5,水蒸气存储器5内留有气压缓存空间,水蒸气存储器5的出口处设置有气压单向阀6,水蒸气存储器5用于缓冲气压增加容错,提高循环系统2的安全性,气压单向阀6用于确保在管道中水蒸气的单向流动,并限制循环系统2内的气压最低值。

38.水蒸气存储器5和汽轮机31之间设置有传感器组7,传感器组7包括温度计、压力表和流量计,传感器组7用于检测即将进入汽轮机31中的水蒸气的各项相关数值,检验相关数值是否为工况要求安全值的范围,当检测数值为异常,通过控制台发出信号使循环泵22停止工作。

39.本技术实施例一种利用废汽余热、冷凝水回收节能循环系统的实施原理为:循环

系统2通过循环泵2将循环系统内的循环水送至换热箱1内部的换热管道15内,使高温废汽通过废汽进气口11进入换热箱1内,换热管道15内的循环水进行热量交换,换热管道15内的循环水汽化为水蒸气通过排汽口15排出进入循环系统,沿循环方向至水汽分离器4,将水蒸气与小水珠进行分离,水蒸气排出水汽分离器4后进入水蒸气存储器5进行缓冲,达到基本气压值后通过气压单向阀6排出,进过传感器组7检测合格后进入汽轮机31内驱动汽轮机转轴转动,带动发电机32转轴转动进行发电,从汽轮机31排出的低能水汽继续沿循环方向进入冷凝器21液化成水后通过循环泵22重新进入换热箱1内进行换热。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。