1.本发明属于电站锅炉尾部烟气余热回收及高效发电技术领域,具体涉及一种基于热风再循环利用锅炉尾部烟气余热的发电系统。

背景技术:

2.因温室效应而导致全球变暖是当前全世界关注的环境问题,减少以二氧化碳为代表的温室气体排放已成为全球共识。在各类控制碳排放途径中,提高能源利用效率是贡献最大、最有效的途径。火力发电是目前全球主要供电来源,也是碳排放的主要来源之一。提高火电机组发电效率不仅可降低发电成本创造经济效益,更是直接从源头上减少由化石燃料燃烧引起的碳排放。

3.火电厂锅炉的排烟温度通常在120~150℃,排烟热损失是锅炉最大的一项热损失,占锅炉总输入热量的4%~8%。降低排烟温度、对锅炉排烟余热进行回收利用可提高电厂效率0.5%~2.0%,具有显著的节能及环保效益。目前烟气余热利用的基本思路是,由汽轮机组给水回热系统中温度较低的凝结水或给水作为冷却介质回收烟气余热使排烟温度降低至约90℃,从而节省汽轮机组给水回热系统的抽汽,也即增大汽轮机做功量和发电机发电量,达到提高整个发电机组热功转换效率的目的。

4.低温省煤器系统是目前最常见的烟气余热利用系统,它是在锅炉的空气预热器之后布置低温省煤器,由机组凝结水回收烟气余热。该系统的不足之处在于:低温省煤器利用的烟气温度区间为锅炉排烟温度至90℃,烟温水平较低,因此其所回收的烟气余热只能用于排挤做功能力较低的汽轮机低压抽汽,因而由烟气余热回收获得的发电机组节能效益较低。

5.为提高锅炉尾部烟气余热回收系统的热功转换效率,已提出一种基于空气预热器旁通烟道的烟气余热利用系统。它是在锅炉尾部设置与空气预热器并联的旁通烟道,同时在空气预热器下游布置水媒式空气预热器,从而利用低温烟气预热送风,同时从空气预热器入口分流出一部分烟气在旁通烟道内依次通过高压省煤器与低压省煤器加热机组给水与凝结水。该系统明显提高了给水回热系统所回收烟气热能的温度水平,因而提高了烟气余热回收所排挤抽汽的品质,使余热回收系统热效率及整个发电机组热效率明显提高。在相同的烟气余热回收量下,该系统的节能效益约为低温省煤器系统的2倍。

6.然而,虽然旁通烟道系统节能效果显著,但在工程实践中应用不多,主要原因是锅炉排烟含灰且含酸性气体,含灰酸性烟气在旁通烟道内与机组给水、凝结水通过管束换热时,通过磨损或腐蚀使换热管泄露的风险较大,影响发电机组运行的安全可靠性。在该系统内的水媒式空气预热器中,由于烟温很低,受热面腐蚀及粘接性堵灰的问题非常突出。另一方面,为避免磨损与积灰,与烟气换热的管束只能采较低的烟气流速和抗积灰效果好但翅化比较小的翅片管管型;为防止腐蚀过快,需在水媒式空气预热器中采用价格较高的耐腐蚀管材。这些使得该系统的投资和运行费用较大,项目的技术经济性降低。

7.针对旁通烟道系统的不足,专利“基于热风再循环的电站锅炉尾部烟气余热利用

系统(专利申请号201610819437.7)”、“联合热风再循环与暖风器的锅炉烟气余热利用系统(专利申请号201610898023.8)”提出了利用热风再循环回收锅炉尾部烟气余热的思路。这两个专利系统(也即热风再循环系统)的节能原理及节能效益与旁通烟道系统相同,但重要区别是,热风再循环系统充分利用回转式空气预热器蓄热式换热在抗磨损、抗腐蚀方面的优势,将烟气热量传递给清洁的空气,进而采用热风与机组的给水、凝结水换热,从而实现回收烟气余热高效发电。利用清洁的空气作为烟气余热回收的中间循环介质,避免了烟气余热回收系统中所有管束受热面的腐蚀、磨损及积灰问题,而且可采用翅化比较高的换热管型以及较大的空气流速,使得余热回收系统中管束受热面的投资明显减小。热风再循环系统还取消了水媒式空气预热器,使得系统更加简洁。虽然在热风再循环系统中需增大回转式空气预热器的受热面积,需对回转式空气预热器进行扩容改造,但详细的技术经济性分析结果表明,与旁通烟道系统相比,热风再循环系统不仅运行可靠性好,投资及运行费用也显著降低,技术经济性优势明显。

8.上述两个专利虽然提出了热风再循环系统的基本实施方案,但如果要付诸实际应用,上述专利的方案在适应发电机组变负荷运行方面仍存在重要的不足,需进一步优化完善。

9.具体地说,已公开的热风再循环系统虽然解决了余热回收系统内新增的管束受热面(高压省煤器与低压省煤器)的腐蚀、磨损及积灰问题,但其热力系统工艺均是按发电机组额定负荷工况进行设计,对发电机组低负荷下运行时在空气预热器冷端防止发生严重低温腐蚀、保证空气预热器冷端受热面安全的方法未予以考虑,使得发电机组在低负荷下不能安全可靠运行。有必要说明,目前保证空气预热器冷端受热面不发生严重低温腐蚀的方法是,使空气预热器冷端受热面的金属壁温(近似为此处入口风温与出口烟温的算术平均值)不低于70℃。随机组负荷降低,锅炉燃料量减少,炉膛出口烟温和空气预热器入口烟温也趋于降低。相应地,随机组负荷降低,空气预热器出口烟温也趋于降低,为保证空气预热器冷端金属壁温不低于70℃,需提高空气预热器入口温风温度,也即要提高热风再循环风道出口风温(空气预热器入口温风由环境冷风与热风再循环风道出口热风混合而得)。提高热风再循环风道出口风温意味着减小该风道内高压省煤器与低压省煤器的吸热量,也即减小高压省煤器与低压省煤器的水流量。然而,研究结果表明,在保证空气预热器冷端金属壁温不低于70℃前提下,随机组负荷降低,高压省煤器与低压省煤器的水流量需大幅减小,超出了管内能够带出气泡的工质流速安全下限;而且锅炉给水温度会升高,影响锅炉汽温特性。

10.因此,随发电机组负荷降低,已公开的热风再循环系统使余热回收系统内受热面面临严重低温腐蚀风险。若简单地通过在高负荷下减小余热回收量来保证低负荷下余热回收受热面安全性,又会使余热回收的热经济性及技术经济性明显降低。如何在发电机组全负荷范围内使热风再循环余热回收系统高效又安全地运行,是火电机组节能升级改造前需解决的重要问题。

技术实现要素:

11.为解决上述问题,本发明提供了一种基于热风再循环利用锅炉尾部烟气余热的发电系统,采用如下技术方案:

12.本发明提供了一种基于热风再循环利用锅炉尾部烟气余热的发电系统,其特征在于,包括:锅炉本体模块,用于吸收烟气热能将锅炉给水汽化成过热蒸汽,具有省煤器、水冷壁、过热器以及再热器受热面;汽轮机模块,由锅炉本体模块产生的过热蒸汽在该汽轮机模块做功,进而带动发电机发电;给水回热模块,用于将汽轮机模块的排汽进行冷凝形成凝结水,并利用来自汽轮机模块的抽汽对凝结水进行多级加热,将凝结水升温升压后作为给水送入锅炉本体模块,该给水回热模块具有冷凝器、多个低压抽汽加热器、除氧器、给水泵以及多个高压抽汽加热器;锅炉尾部换热模块,至少具有空气预热器、循环风调节阀、高压省煤器以及低压省煤器;烟气净化模块,具有除尘器、引风机以及脱硫塔,用于净化处理锅炉排烟并将其排出;以及热量旁通管,位于锅炉尾部换热模块上,用于抽取调温风,该热量旁通管具有调温风调节阀,该调温风调节阀与循环风调节阀相互配合,用于控制锅炉尾部换热模块内各受热面的吸热量从而调节锅炉排烟温度和空气预热器冷端受热面壁温。

13.本发明提供的一种基于热风再循环利用锅炉尾部烟气余热的发电系统,还可以具有这样的特征,其中,热量旁通管设置在高压省煤器出口和低压省煤器出口之间,高压省煤器出口的循环热风作为热量旁通管的调温风。

14.本发明提供的一种基于热风再循环利用锅炉尾部烟气余热的发电系统,还可以具有这样的特征,其中,热量旁通管设置在高压省煤器入口和低压省煤器出口之间,高压省煤器入口的循环热风作为热量旁通管的调温风。

15.本发明提供的一种基于热风再循环利用锅炉尾部烟气余热的发电系统,还可以具有这样的特征,其中,低压抽汽加热器的数量为4个,高压抽汽加热器的数量为3个。

16.本发明提供的一种基于热风再循环利用锅炉尾部烟气余热的发电系统,还可以具有这样的特征,其中,空气预热器为三分仓空气预热器,用于提供一次热风、二次热风和循环热风,三分仓空气预热器至少具有一次风道和二次风道,一次风道和二次风道相互独立,一次风道的出口的空气直接进入锅炉,并作为一次热风用于输送燃料以及提供燃料在燃烧初期时所需风量,二次风道出口的空气被分流为二次热风和循环热风,二次热风进入锅炉用于提供燃料在燃烧后期时所需风量,循环热风的风量通过循环风调节阀进行调节,进而控制空气预热器中的总空气量。

17.本发明提供的一种基于热风再循环利用锅炉尾部烟气余热的发电系统,还可以具有这样的特征,其中,空气预热器为二分仓空气预热器,用于提供燃烧热风和循环热风,二分仓空气预热器的出口的空气被分流为燃烧热风和循环热风,一次热风直接进入锅炉,用于输送燃料以及提供燃料在燃烧过程中所需风量,循环热风的风量通过循环风调节阀进行调节,进而控制空气预热器中的总空气量。

18.本发明提供的一种基于热风再循环利用锅炉尾部烟气余热的发电系统,还可以具有这样的特征,其中,锅炉尾部换热模块还具有暖风器、以及两个暖风器进口凝结水调节阀,暖风器通过两个暖风器进口凝结水调节阀,引入经低压抽汽加热器加热后的凝结水用于预热流经暖风器的冷空气。

19.发明作用与效果

20.根据本发明提供的一种基于热风再循环利用锅炉尾部烟气余热的发电系统,通过优化基于热风再循环的锅炉尾部烟气余热回收系统,也即在锅炉尾部换热模块中增设热量旁通管,既解决了在机组低负荷下空气预热器冷端受热面因壁温过低而发生严重低温腐蚀

的问题,同时也解决了在机组低负荷下高压省煤器与低压省煤器内工质流速过低而导致管内气泡聚集进而影响受热面运行安全的问题,还避免了为在机组低负荷下保证空气预热器受热面安全而在机组高负荷选择较高排烟温度从而使机组热经济性较差,实现了在发电机组全负荷范围内既保证余热回收系统内各受热面安全可靠地运行,又在不同机组负荷下始终最大化回收烟气余热从而保持较高的机组热经济性的目的,也即实现了发电机组在全负荷范围内既安全又高效地发电。

21.此外,本发明同时保留了热风再循环系统的所有优点,即,具有较高的机组热经济性、烟气余热回收系统工艺简洁、烟气余热回收系统运行安全可靠、烟气余热回收系统内各受热面结构紧凑且初投资少、投资回收期较短、技术经济性较优。

附图说明

22.图1是本发明实施例一中热风再循环余热回收利用系统应用于燃高水分煤种发电机组的实例示意图;

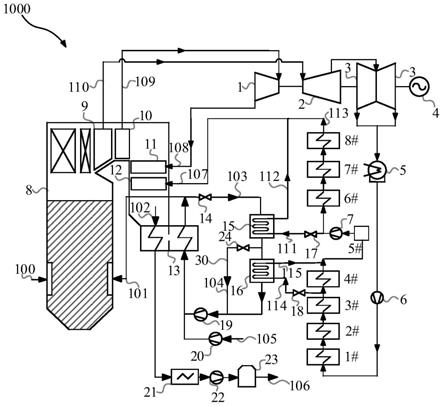

23.图2是本发明实施例二中热风再循环余热回收利用系统应用于燃低水分煤种发电机组的实例示意图。

具体实施方式

24.以下结合附图以及实施例来说明本发明的具体实施方式。

25.<实施例一>

26.本实施例提供一种基于热风再循环利用锅炉尾部烟气余热的发电系统1000,应用于燃高水分煤种发电机组。

27.图1是本发明实施例一中热风再循环余热回收利用系统应用于燃高水分煤种发电机组的实例示意图

28.如图1所示,一种基于热风再循环利用锅炉尾部烟气余热的发电系统1000,包括汽轮机高压缸1、汽轮机中压缸2、汽轮机低压缸3、发电机4、冷凝器5、冷凝水泵6、给水泵7、锅炉8、高温再热器9、过热器10、低温再热器11、水冷壁(图中未示出)、省煤器12、空气预热器13、循环风调节阀14、高压省煤器15、低压省煤器16、高压省煤器水量调节阀17、低压省煤器水量调节阀18、循环风机19、送风机20、除尘器21、引风机22、脱硫塔23、调温风调节阀24以及热量旁通管30,还包括低压抽汽加热器1#~4#、除氧器5#以及高压抽汽加热器6#~8#。

29.高温再热器9、过热器10、低温再热器11、水冷壁(图中未示出)以及省煤器12组成锅炉本体受热模块,用于将锅炉给水107加热成过热蒸汽。

30.汽轮机高压缸1、汽轮机中压缸2、汽轮机低压缸3、发电机4组成汽轮机模块,锅炉本体模块产生的过热蒸汽在该汽轮机模块做功,进而带动发电机4发电。

31.冷凝器5、凝结水泵6、低压抽汽加热器1#~4#、除氧器5#、给水泵7以及高压抽汽加热器6#~8#组成给水回热模块,用于将汽轮机模块的排汽进行冷凝形成凝结水,并利用来自汽轮机模块的抽汽对凝结水进行多级加热,将凝结水升温升压后作为给水送入锅炉8。

32.空气预热器13、循环风调节阀14、高压省煤器15、低压省煤器16、高压省煤器水量调节阀17、低压省煤器水量调节阀18、循环风机19以及送风机20组成锅炉尾部换热模块。本实施例中的空气预热器13采用二分仓空气预热器。

33.除尘器21、引风机22以及脱硫塔23组成烟气净化模块。

34.调温风调节阀24设置在热量旁通管30上,热量旁通管30设置在高压省煤器15出口和低压省煤器16出口之间,高压省煤器15出口的循环热风103作为热量旁通管的调温风104。调温风调节阀24控制调温风104的风量。

35.本实施例的一种基于热风再循环利用锅炉尾部烟气余热的发电系统1000的工作流程如下:

36.燃料100与燃烧热风101进入锅炉8中燃烧放热,将锅炉给水107加热成过热蒸汽,即主蒸汽109。主蒸汽109进入汽轮机高压缸1内做功,之后自高压缸1出口作为冷再热蒸汽108进入锅炉8内部的低温再热器11进行吸热升温,之后在高温再热器9内进一步吸热升温,从高温再热器9出口作为热再热蒸汽进入汽轮机中压缸2以及汽轮机低压缸3做功,汽轮机做功带动发电机4发电。做功完毕后的汽轮机排汽进入冷凝器5中被冷凝,冷凝后的凝结水经过凝结水泵6升压后依次经过低压抽汽加热器1#~4#和除氧器5#进行加热,除氧器5#出口的水经给水泵7再次升压后通过高压抽汽加热器6#~8#加热后进入锅炉8。

37.锅炉8内燃料100燃烧产生的烟气依次经过炉膛内的高温再热器9、过热器10以及低温再热器11,直至省煤器12,省煤器出口烟气102随后进入空气预热器13内加热空气。加热后的空气在空气预热器出口被分流,一部分为燃烧热风101进入锅炉来提供制粉与燃烧过程所需风量;另一部分则为循环热风103,循环热风103的风量通过循环风调节阀14来调节。

38.在机组额定负荷下,循环风调节阀14全开,调温风调节阀24关闭,循环热风103经过循环风调节阀14后进入循环风道(图中未示出)。循环风道内设有高压省煤器15和低压省煤器16,高压省煤器15引入部分机组给水111对循环热风103进行冷却,被加热后的给水,即高压省煤器出口给水112,与高压抽汽加热器8#出口给水113混合后进入锅炉8。高压省煤器15出口的循环热风103全部进入低压省煤器16,低压省煤器16内引入部分机组凝结水114对循环热风103进行进一步冷却,被加热后的凝结水,即低压省煤器出口凝结水115再引入除氧器5#。

39.在机组低负荷下,循环风调节阀14开度减小,通过减少循环热风103的流量来减少空气预热器13中的总空气量,使烟气在空气预热器13中放热减少来避免锅炉排烟温度下降过多。同时,调温风调节阀24打开,使得部分循环热风103离开高压省煤器15后不进入低压省煤器16,而是作为调温风104分流至低压省煤器16出口与此处的循环热风103混合。在所有机组负荷下,低压省煤器16出口的循环热风103或与调温风104混合后的循环风通过循环风机19增压,增压后的循环风与送风机20输送的冷风105进行混合加热升温,混合后的空气进入空气预热器13被烟气加热。排出空气预热器13的排烟106经过除尘器21除尘后引入脱硫塔23净化处理再排入环境中。

40.对于燃用高水分煤种、排烟温度较高的机组,循环热风103的放热量较大,虽然循环热风103的放热量随机组负荷的下降而有所减少,但在机组低负荷下循环热风103在高压省煤器15中放热后仍具有足够热量给调温风104来提高循环风出口温度从而使空气预热器13进口空气温度保持不变,此时本实施例中的调温风抽取方式使机组发电效率较高,同时机组能够安全运行。

41.<实施例二>

42.本实施例提供一种基于热风再循环利用锅炉尾部烟气余热的发电系统1000’,应用于燃低水分煤种发电机组。

43.图2是本发明实施例二中热风再循环余热回收利用系统应用于燃低水分煤种发电机组的实例示意图。

44.如图2所示,一种基于热风再循环利用锅炉尾部烟气余热的发电系统1000’与实施例一基本相同,且结构相同的部分采用了相同的附图标记。不同之处在于:其一,本实施例中的热量旁通管30’与实施例一中的热量旁通管30的设置位置不同;其二,锅炉尾部换热模块新增暖风器25、一次风机26、暖风器进口凝结水调节阀27以及暖风器进口凝结水调节阀28;其三,本实施例中的空气预热器13采用三分仓空气预热器。

45.热量旁通管30’设置在高压省煤器15入口和低压省煤器16出口之间,高压省煤器15入口的循环热风103作为热量旁通管30’的调温风104,且通过调温风调节阀24控制调温风104的风量。

46.本实施例的一种基于热风再循环利用锅炉尾部烟气余热的发电系统1000’的工作流程如下:

47.燃料100与热风(包括一次热风101和二次热风115)进入锅炉中燃烧放热并将锅炉给水107汽化成过热蒸汽后,进入汽轮机高压缸1、汽轮机中压缸2以及汽轮机低压缸3内做功从而带动发电机4发电。做功完毕后的汽轮机排汽进入冷凝器5中被冷凝,冷凝后的凝结水经过凝结水泵6升压后依次经过低压抽汽加热器1#~4#和除氧器5#加热,除氧器5#出口的水经给水泵7再次升压后通过高压抽汽加热器6#~8#加热后进入锅炉8。

48.锅炉8内燃料100燃烧产生的烟气依次经过锅炉内各个受热面直至省煤器12,省煤器出口烟气102随后进入空气预热器13内加热空气。空气预热器13的空气通道包含一次风道和二次风道,其中一次风道出口空气作为一次热风101用于输送燃料100并进入锅炉8提供燃料100在燃烧初期时所需的风量;二次风道出口空气被分流,一部分为二次热风116进入锅炉8来提供燃料100在燃烧后期时所需的风量;另一部分则为循环热风103,循环热风103的风量通过循环风调节阀14来调节。

49.在机组额定负荷下,暖风器进口凝结水调节阀27关闭,暖风器引入部分低压抽汽加热器1#出口的低压凝结水119对一次风冷风117进行预热,预热后的一次风冷风117进入空气预热器13,暖风器出口凝结水108随后与凝结水泵6后的凝结水混合进入低压抽汽加热器1#。循环风调节阀14全开,调温风调节阀24关闭,循环热风103经过循环风调节阀14后进入循环风道(图中未示出)。循环风道内设有高压省煤器15和低压省煤器16,高压省煤器15引入部分机组给水111对循环热风103进行冷却,被加热后的给水,即高压省煤器出口给水112,与高压抽汽加热器8#出口给水113混合后进入锅炉8。高压省煤器15出口的循环热风103进入低压省煤器16,低压省煤器16内引入部分机组凝结水109对循环热风103进行进一步冷却,被加热后的凝结水,即低压省煤器出口凝结水110,再引入除氧器#5。

50.在机组低负荷下,暖风器进口凝结水调节阀28开度不变,暖风器进口凝结水调节阀27打开,通过引入较高温度凝结水106至暖风器25来提高暖风器25中的热源温度,避免暖风器25出口的一次冷风温度降低。循环热风调节阀14开度减小,通过减少循环热风103的流量来减少空气预热器13中的总空气量,使烟气在空气预热器13中放热减少来避免锅炉排烟温度下降过多。同时,调温风调节阀24打开,使得部分循环热风103在进入高压省煤器15之

前作为调温风104分流至低压省煤器16出口与此处的循环热风103混合。在所有机组负荷下,低压省煤器16出口的循环热风103或与调温风104混合后的循环风通过循环风机19增压,增压后的循环风与送风机20输送的二次冷风105进行混合加热升温,混合后的空气进入空气预热器13被烟气加热。排出空气预热器13的排烟118经过除尘器21除尘后引入脱硫塔23净化处理再排入环境中。

51.对于燃用低水分煤种的机组,由于原始排烟温度较低,循环热风的放热量相对较少,而且循环热风的放热量会随机组负荷下降而减少。循环热风103在机组低负荷下全部经过高压省煤器15放热后,其剩余热量有可能不足以将低压省煤器16出口循环风加热至足够温度以维持空气预热器13进口空气温度不变。此时采用本实施例中的调温风抽取方式,调温风104并未经过高压省煤器15放热,其温度与热风温度一致,可最大程度提高循环风出口温度,从而在提高机组发电效率的同时保障机组安全运行。

52.实施例作用与效果

53.根据实施例一与实施例二的基于热风再循环利用锅炉尾部烟气余热的发电系统,通过优化基于热风再循环的锅炉尾部烟气余热回收系统,也即在锅炉尾部换热模块中增设热量旁通管,既解决了在机组低负荷下空气预热器冷端受热面因壁温过低而发生严重低温腐蚀的问题,同时也解决了在机组低负荷下高压省煤器与低压省煤器内工质流速过低而导致管内气泡聚集进而影响受热面运行安全的问题,还避免了为在机组低负荷下保证空气预热器受热面安全而在机组高负荷选择较高排烟温度从而使机组热经济性较差,实现了在发电机组全负荷范围内既保证余热回收系统内各受热面安全可靠地运行,又在不同机组负荷下始终最大化回收烟气余热从而保持较高的机组热经济性的目的,也即实现了发电机组在全负荷范围内既安全又高效地发电。

54.此外,实施例一与实施例二同时保留了热风再循环系统的所有优点,即,具有较高的机组热经济性、烟气余热回收系统工艺简洁、烟气余热回收系统运行安全可靠、烟气余热回收系统内各受热面结构紧凑且初投资少、投资回收期较短、技术经济性较优。

55.上述实施例仅用于举例说明本发明的具体实施方式,而本发明不限于上述实施例的描述范围。