1.本实用新型涉及燃烧设备技术领域,特别涉及一种改良型裂解燃烧筒。

背景技术:

2.传统的燃烧机多数采用立式燃烧的方式,该方式的热量自下往上,往往是上部的热量被充分利用,而下部的热量不便于利用,这样导致燃烧产生的热量不能被充分的利用,在一定程度上造成资源的浪费;再者,传统的燃烧机无法裂解燃烧,从而导致燃烧不充分,易产生刺鼻性的气体,为了解决上述技术问题,本申请研发了一种改良型的裂解燃烧筒,该裂解燃烧筒为卧式结构,可充分利用燃烧产生的热量,其次,该裂解燃烧筒以醇基燃料为原料,可将醇基燃料充分裂解,并利用裂解后产生的可燃气体进行燃烧,从而使得醇基燃料充分燃烧,大幅度提高燃料的燃烧热值,且不产生刺鼻性的气体,较为环保。

技术实现要素:

3.为达到上述目的,本实用新型所采用的技术方案是:

4.一种改良型裂解燃烧筒,包括内筒和外筒,所述内筒和外筒同轴设置,所述内筒套设在外筒的内侧,其两端敞开;所述内筒的外壁环绕设置有螺旋状的导向线,所述导向线从内筒轴向上的一端延伸至另一端上,其凸出所述内筒的外侧;所述内筒的外壁和外筒的内壁存在间距,两者形成燃料流通腔室,所述燃料流通腔室沿着内筒轴向的两端通过端部圆盘闭合,其中一端的端部圆盘上开设有若干通孔;所述外筒上设置有进油嘴和堵头,所述进油嘴和堵头分设在外筒轴向上的两端,其中,所述堵头相对进油嘴靠近通孔所在端。

5.优选地,所述通孔以内筒中心轴线为中心均匀环绕在内筒的周向。

6.优选地,所述进油嘴和堵头均设置在外筒的筒身上。

7.优选地,所述内筒采用904l不锈钢材质制作。

8.优选地,所述外筒亦采用904l不锈钢材质制作。

9.优选地,所述导向线焊接在内筒的外壁上。

10.优选地,所述外筒设置进油嘴的一端还设置有用于固定炉头的固定部。

11.与现有技术相比,本实用新型具有以下有益效果:

12.本实用新型通过套接设置的内外筒来形成供燃料通过并能够裂解的燃料流通腔室,内筒内壁则形成的燃烧腔室,安装在裂解燃烧筒上的炉头点火后在燃烧腔室中形成火焰,火焰延伸从内筒的一端延伸至通孔所在端,而燃烧过程所产生的热量从内筒传递至燃料流通腔室中,使得燃料流通腔室中的醇基燃料受热充分裂解,裂解产生的可燃气体从通孔流出燃料流通腔室,并被燃烧腔室中的火焰接触而后燃烧,这样,可充分利用醇基燃料,使得醇基燃料充分燃烧并产生较高的燃烧热值,健康环保。

附图说明

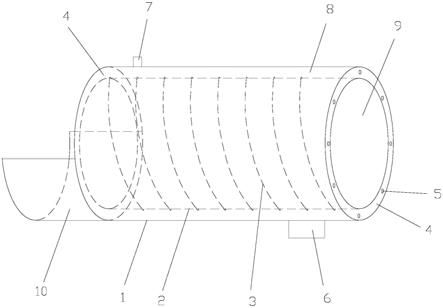

13.图1是本实用新型的结构示意图。

14.主要元件符号说明

15.图中:外筒1、内筒2、导向线3、端部圆盘4、通孔5、堵头6、进油嘴7、燃料流通腔室8、燃烧室9、固定部10。

16.如下具体实施方式将结合上述附图进一步说明本实用新型。

具体实施方式

17.请参阅图1,在本实用新型的一种较佳实施方式中,一种改良型裂解燃烧筒,包括内筒2和外筒1,所述内筒2和外筒1同轴设置,所述内筒2套设在外筒1的内侧,其两端敞开;所述内筒2的外壁环绕设置有螺旋状的导向线3,所述导向线3从内筒2轴向上的一端延伸至另一端上,其凸出所述内筒2的外侧,优选地,所述导向线3焊接在内筒2的外壁上,该导向线3用于将燃料裂解产生的可燃气体进行引导。所述内筒2的外壁和外筒1的内壁存在间距,两者形成燃料流通腔室8,所述燃料流通腔室8沿着内筒2轴向的两端通过端部圆盘4闭合,其中一端的端部圆盘4上开设有若干通孔5,优选地,所述通孔5以内筒2中心轴线为中心均匀环绕在内筒2的周向;所述外筒1上设置有进油嘴7和堵头6,所述进油嘴7和堵头6分设在外筒1轴向上的两端,其中,所述堵头6相对进油嘴7靠近通孔5所在端,优选地,所述进油嘴7和堵头6均设置在外筒1的筒身上,所述堵头6用于裂解燃烧筒的日常检查与维护,便于清理燃料流通腔室8,所述进油嘴7用于将醇基燃料导入燃料流通腔室8中,醇基燃料在燃料流通腔室8中受热裂解,裂解得到的可燃气体在导向线3的引导下流向通孔5,并从通孔5流出燃料流通腔室8外。在本实用新型中,醇基燃料在燃料流通腔室8中受热裂解所吸收的热量是由内筒2内壁所形成的燃烧室9传递过来的,该燃烧室9的火焰由外界炉头点火后提供,为了便于外界炉头固定在本实用新型的裂解燃烧筒中,本实用新型在所述外筒1设置进油嘴7的一端还设置有用于固定炉头的固定部10,例如,炉头的外轮廓为圆柱结构,固定部10可为贴合炉头外壁的半圆柱筒状结构,炉头卡接内筒2时,固定部10托住炉头,炉头点火燃烧后产生的火焰一方面为燃料流通腔室8提高热量,一方面延伸至通孔5所在端,并将从通孔5出来的可燃气体进行燃烧,从而实现燃料的燃烧。为了便于燃烧室9燃烧产生的热量传递至燃料流通腔室8中,并且促进醇基燃料的裂解,优选地,所述内筒2采用904l不锈钢材质制作,904不锈钢钢材含镍元素,对甲醇的裂解能起到催化作用,并且耐热性和耐腐蚀性都强。进一步地,所述外筒1亦采用904l不锈钢材质制作。

18.以甲醇为例,本实用新型在使用时,裂解燃烧筒是水平横向放置的,具体使用时,先将炉头卡接内筒2,炉头点火后燃烧,在内筒2形成的燃烧室9中形成火焰,火焰从炉头所在端向通孔5所在端延伸,在炉头燃烧一段时间,使得燃烧室9和燃料流通腔室8预热后,通过进油嘴7导入甲醇燃料,甲醇燃料进入燃料流通腔室8后受热气化,并在流向通孔5的过程受热裂解,裂解后产生的可燃气体通过通孔5流出燃料流通腔室8,并在流出通孔5后被燃烧室9内的火焰接触,进而燃烧,由于裂解后产生的是一氧化碳和氢气,通过通孔5出来后燃烧所产生的水和二氧化碳,较为环保,因此本实用新型所设计的裂解燃烧筒无污染气体排放,且裂解的方式可大幅度提高燃料的燃烧热值。

19.本实用新型所设置的裂解燃烧筒使用时的裂解原理如下:液体燃料通过进油嘴7进入燃料流通腔室8后预热迅速汽化成甲醇蒸汽,燃料流通腔室8内气体体积增大形成压力,甲醇蒸汽在高温和压力下达到裂解条件,并通过接触到含有镍元素的904l不锈钢后,在

镍元素的金属催化裂解作用下裂解成氢气和一氧化碳混合的可燃气体,形成的混合可燃气体从通孔5中喷出,遇到明火后点燃,由于裂解后产生的是混合气体,燃烧十分充分,且不会有杂质残留,因此超级环保。

20.上述说明是针对本实用新型较佳可行实施例的详细说明,但实施例并非用以限定本实用新型的专利申请范围,凡本实用新型所提示的技术精神下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖专利范围。

技术特征:

1.一种改良型裂解燃烧筒,其特征在于:包括内筒和外筒,所述内筒和外筒同轴设置,所述内筒套设在外筒的内侧,其两端敞开;所述内筒的外壁环绕设置有螺旋状的导向线,所述导向线从内筒轴向上的一端延伸至另一端上,其凸出所述内筒的外侧;所述内筒的外壁和外筒的内壁存在间距,两者形成燃料流通腔室,所述燃料流通腔室沿着内筒轴向的两端通过端部圆盘闭合,其中一端的端部圆盘上开设有若干通孔;所述外筒上设置有进油嘴和堵头,所述进油嘴和堵头分设在外筒轴向上的两端,其中,所述堵头相对进油嘴靠近通孔所在端。2.如权利要求1所述的一种改良型裂解燃烧筒,其特征在于:所述通孔以内筒中心轴线为中心均匀环绕在内筒的周向。3.如权利要求1所述的一种改良型裂解燃烧筒,其特征在于:所述进油嘴和堵头均设置在外筒的筒身上。4.如权利要求1所述的一种改良型裂解燃烧筒,其特征在于:所述内筒采用904l不锈钢材质制作。5.如权利要求4所述的一种改良型裂解燃烧筒,其特征在于:所述外筒亦采用904l不锈钢材质制作。6.如权利要求1所述的一种改良型裂解燃烧筒,其特征在于:所述导向线焊接在内筒的外壁上。7.如权利要求1所述的一种改良型裂解燃烧筒,其特征在于:所述外筒设置进油嘴的一端还设置有用于固定炉头的固定部。

技术总结

本实用新型提供一种改良型裂解燃烧筒,包括内筒和外筒,内筒和外筒同轴设置,内筒套设在外筒的内侧,其两端敞开;内筒的外壁环绕设置有螺旋状的导向线,导向线从内筒轴向上的一端延伸至另一端上,其凸出内筒的外侧;内筒的外壁和外筒的内壁存在间距,两者形成燃料流通腔室,燃料流通腔室沿着内筒轴向的两端通过端部圆盘闭合,其中一端的端部圆盘上开设有若干通孔;外筒上设置有进油嘴和堵头,进油嘴和堵头分设在外筒轴向上的两端,其中,堵头相对进油嘴靠近通孔所在端。该裂解燃烧筒以醇基燃料为原料,可将醇基燃料充分裂解,并利用裂解后产生的可燃气体进行燃烧,从而使得醇基燃料充分燃烧,大幅度提高燃料的燃烧热值,且不产生刺鼻性的气体。刺鼻性的气体。刺鼻性的气体。

技术研发人员:覃楚哲 覃家文

受保护的技术使用者:覃楚哲

技术研发日:2021.09.26

技术公布日:2022/1/25