1.本实用新型涉及一种双机头螺杆并联风冷压缩冷凝机组,属于制冷循环领域。

背景技术:

2.随着我国冷链物流行业的快速发展,冷冻、冷藏需求越来越广泛,制冷压缩冷凝机组越来越多地应用于冷链产业各环节的制冷设备中。制冷压缩冷凝机组按照冷却介质分为风冷冷凝机组和水冷冷凝机组。水冷冷凝机组在实际使用过程中一般直接安装冷却塔、冷却水泵、冷却水管系等组成的冷却水系统对冷却水进行冷却循环机组,功率消耗大,导致运行成本增高。

3.传统压缩冷凝机组多为单机头,当压缩机发生故障或是需要检修时,制冷设备无法使用,主设备必须停机,会影响制冷效果,造成资源的浪费。如专利cn207501473u制冷压缩冷凝机组,采用两组热交换器,可以实现更好的制冷效果,但此系统压缩机只有一台,不能避免压缩机维修时主设备必须停机的风险,设备停机导致能源消耗较大,机组寿命也会降低。

4.此外,系统中吸气温度升高,冷凝温度升高都会导致压缩机排气温度升高。压缩机的排气温度过高,增加了压缩机润滑油的消耗,使油变稀,影响润滑;当排气温度与润滑油闪点接近时,还会使部分润滑油炭化并积聚在吸、排气阀口,影响阀门的密封性。如专利 cn203719220u一种压缩冷凝机组,采用卧式结构使压缩冷凝机组整体结构更加紧凑、美观,但并未考虑到压缩机排气温度过高的问题,系统故障率较高。

5.基于上述问题,本实用新型专利公开一种双机头螺杆并联风冷压缩冷凝机组。机组采用两台螺杆式压缩机并联形式,可以单开一台压缩机制冷,也可以同时开启两台压缩机使用。当一台压缩机发生故障或是需要检修时,另外一台仍然可以工作,这样可以避免由于制冷设备无法使用造成主设备停机的风险,另外,采用双机头螺杆式压缩机还有一个优势就是降低启动电流负荷以及多分段容量控制,两台压缩机可以根据负载变化而交替运行,让冷水机组有合理的运行时间比,达到延长机组寿命的效果。此外,本实用新型考虑到压缩机排气温度过高会导致的一系列资源消耗及系统故障,将储液器中的低温制冷剂分出两支路接入两台压缩机,用来降低压缩机的排气温度,有效避免了这一系列问题,降低了系统的故障率。

技术实现要素:

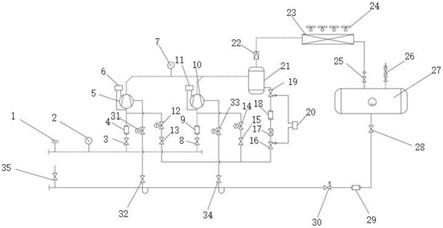

6.本实用新型提供了一种双机头螺杆并联风冷压缩冷凝机组,主要由回气法兰1、低压表2、第一截止阀3、第一吸气过滤器4、第一压缩机5、第一高低压控制器6、高压表7、第二截止阀8、第二吸气过滤器9、第二压缩机10、第二高低压控制器11、第一电磁阀12、第三截止阀13、第二电磁阀14、第四截止阀15、第五截止阀16、视油镜17、油过滤器18、第六截止阀19、油压差控制器20、油分离器21、止回阀22、翅片冷凝器23、轴流风机24、第七截止阀25、安全阀26、储液器27、第八截止阀28、过滤器29、第九截止阀30、第三电磁阀 31、第十截止阀32、

第四电磁阀33、第十一截止阀34、供液截止阀35组成;

7.其中第一压缩机5有两个入口和一个出口,两个入口分别对应第一吸气过滤器4、第三电磁阀31的出口,出口连接油分离器21的入口;第二压缩机10有两个入口和一个出口,两个入口分别对应第二吸气过滤器9、第四电磁阀33的出口,出口连接油分离器21的入口;油分离器21有一个入口和两个出口,入口连接第一压缩机5和第二压缩机10的出口,一个出口连接翅片冷凝器23的入口,另一出口连接第一压缩机5和第二压缩机10的入口;

8.回气法兰1与低压表2的入口相连,低压表2的出口分两支路,第一支路与第一截止阀 3的入口相连,第二支路与第二截止阀8的入口相连,第一截止阀3的出口与第一吸气过滤器4的入口相连,第一吸气过滤器4的出口与第一压缩机5的第一入口相连,第一高低压控制器6的入口连接在第一压缩机5的第一入口管段上,第一高低压控制器6的出口连接在第一压缩机5的出口管段上,第一压缩机5的出口与油分离器21的入口相连,高压表7连接在第一压缩机5的出口管段上;

9.油分离器21的第二出口与第六截止阀19的入口相连,第六截止阀19的出口与油过滤器 18的入口相连,油过滤器18的出口与视油镜17的入口相连,视油镜17的出口与第五截止阀16的入口相连,油压差控制器20的入口与第六截止阀19相连,油压差控制器20的出口与第五截止阀16相连,第五截止阀16的出口分两支路,第一支路与第三截止阀13的入口相连,第二支路与第四截止阀15的入口相连,第三截止阀13的出口与第一电磁阀12的入口相连,第一电磁阀12的出口与第一压缩机5的第一入口相连,第四截止阀15的出口与第二电磁阀14的入口相连,第二电磁阀14的出口与第二压缩机10的第一入口相连;

10.油分离器21的第一出口与止回阀22的入口相连,止回阀22的出口与翅片冷凝器23的入口相连,轴流风机24安装于翅片冷凝器23上,翅片冷凝器23的出口与第七截止阀25的入口相连,第七截止阀25的出口与储液器27的入口相连,安全阀26安装于储液器27之上,储液器27的出口与第八截止阀28的入口相连,第八截止阀28的出口与过滤器29的入口相连,过滤器29的出口与第九截止阀30的入口相连,第九截止阀30的出口管段连接两支路,第一支路连接第十截止阀32的入口,第十截止阀32的出口与第三电磁阀31的入口相连,第三电磁阀31的出口与第一压缩机5的第二入口相连,第二支路连接第十一截止阀34的入口,第十一截止阀34的出口与第四电磁阀33的入口相连,第四电磁阀33的出口与第二压缩机 10的第二入口相连,第九截止阀30的出口管段连接供液截止阀35;

11.机组的热力循环系统中的制冷剂类型为r407c;

12.油分离器21有一个入口两个出口,第一出口为制冷剂,连接翅片冷凝器23继续循环,第二出口为冷冻润滑油,连接第一压缩机5和第二压缩机10,油分离器21将第一压缩机5 和第二压缩机10排出的高压蒸气中的润滑油进行分离,以节约资源,并保证装置安全高效地运行;

13.机组采用第一压缩机5与第二压缩机10两台螺杆式压缩机并联形式,可以单开一台压缩机制冷,也可以同时开启两台压缩机使用;

14.将翅片冷凝器23与轴流风机24组合,换热采用强制风冷;

15.储液器27出口制冷剂分出两支路分别与第一压缩机5与第二压缩机10相连,用以降低第一压缩机5和第二压缩机10的排气温度。

附图说明

16.附图1为本实用新型的原理图。

17.附图1中的标号名称:1.回气法兰、2.低压表、3.第一截止阀、4.第一吸气过滤器、5.第一压缩机、6.第一高低压控制器、7.高压表、8.第二截止阀、9.第二吸气过滤器、10. 第二压缩机、11.第二高低压控制器、12.第一电磁阀、13.第三截止阀、14.第二电磁阀、 15.第四截止阀、16.第五截止阀、17.视油镜、18.油过滤器、19.第六截止阀、20.油压差控制器、21.油分离器、22.止回阀、23.翅片冷凝器、24.轴流风机、25.第七截止阀、26.安全阀、27.储液器、28.第八截止阀、29.过滤器、30.第九截止阀、31.第三电磁阀、32.第十截止阀、33.第四电磁阀、34.第十一截止阀、35.供液截止阀。

具体实施方式

18.如图1所示,一种双机头螺杆并联风冷压缩冷凝机组,主要包括回气法兰1、低压表2、第一截止阀3、第一吸气过滤器4、第一压缩机5、第一高低压控制器6、高压表7、第二截止阀8、第二吸气过滤器9、第二压缩机10、第二高低压控制器11、第一电磁阀12、第三截止阀13、第二电磁阀14、第四截止阀15、第五截止阀16、视油镜17、油过滤器18、第六截止阀19、油压差控制器20、油分离器21、止回阀22、翅片冷凝器23、轴流风机24、第七截止阀25、安全阀26、储液器27、第八截止阀28、过滤器29、第九截止阀30、第三电磁阀 31、第十截止阀32、第四电磁阀33、第十一截止阀34、供液截止阀35。

19.本系统制冷剂采用r407c,冷凝压缩机组开始运行时,高温低压气态制冷剂经过回气法兰1和低压表2后分为两支路,分别通向第一压缩机5和第二压缩机10,第一支路高温低压气态制冷剂经过第一截止阀3、第一吸气过滤器4后进入第一压缩机5后变为高温高压气态制冷剂,第二支路高温低压气态制冷剂经过第二截止阀8、第二吸气过滤器8后进入第二压缩机10后变为高温高压气态制冷剂,第一支路高温高压气态制冷剂经过高压表7后与第二支路的高温高压气态制冷剂并为一路进入油分离器21,油分离器21将第一压缩机5和第二压缩机10排出的高压蒸气中的润滑油进行分离,油分离器21的第二出口为润滑油,经过油过滤器18后分为两支路,分别进入第一压缩机5和第二压缩机10,以节约资源,并保证装置安全高效地运行,油分离器21的第一出口为高温高压气态制冷剂,经过止回阀22后进入翅片冷凝器23;

20.高温高压气态制冷剂在翅片冷凝器23中经轴流风机24的强制风冷后变为低温高压液态制冷剂,经过第七截止阀25后接入储液器27,储液器27出口低温高压液态制冷剂经过过滤器29后分出两支路分别与第一压缩机5与第二压缩机10相连,用以降低第一压缩机5和第二压缩机(10)的排气温度,其余部分经过供液截止阀35后连接至此机组外。

21.本实用新型压缩冷凝机组采用两台螺杆式压缩机并联形式,可以单开一台压缩机制冷,也可以同时开启两台压缩机使用。当一台压缩机发生故障或是需要检修时,另外一台仍然可以工作,这样可以避免由于制冷设备无法使用造成主设备停机的风险,采用双机头螺杆式压缩机还有一个优势就是降低启动电流负荷以及多分段容量控制。两台压缩机可以根据负载变化而交替运行,让冷水机组有合理的运行时间比,达到延长机组寿命的效果。压缩机的排气温度过高,增加了压缩机润滑油的消耗,使油变稀,影响润滑;当排气温度与润滑油闪点接近时,还会使部分润滑油炭化并积聚在吸、排气阀口,影响阀门的密封性,将储

液器中的低温制冷剂分出两支路接入两台压缩机,用来降低压缩机的排气温度,可以有效避免以上问题。