1.本实用新型涉及一种复叠机组,属于制冷循环领域。

背景技术:

2.近年来,随着科研和生产对低温的要求越来越高,采用中温制冷剂的双级压缩制冷装置所能得到的最低点蒸发温度,也受到蒸发压力过低带来一系列问题的限制,如蒸发器与外界的压差增大,空气渗入系统的可能性增加,影响系统的正常工作;吸气比容大,实际吸入气缸的气体减少,增加了气缸的尺寸;对于活塞式压缩机,因阀门自动启闭特性,当吸气压力过低时,难于克服吸气阀弹簧力,影响压缩机的正常工作等。由于上述原因,当需要的蒸发温度很低时,就要采用低温制冷剂。低温制冷剂的冷凝温度要求较低,用一般的水冷和空气冷却无法凝结成液体,必须用一种人工冷源来冷凝低温制冷剂,这就需要使用同时采用两种制冷剂的制冷系统,即复叠式制冷循环。复叠制冷循环虽然可以达到更低的蒸发温度,但由于其部件较多,相应的系统运行的安全性也会降低,能耗总量也会增加。

3.系统运行的安全性是需要首要考虑的问题。复叠循环系统中部件及管道较多,容易出现系统故障,因此在系统设计时要考虑到规避故障。如专利cn201720214406.9一种双级复叠低温冷凝机组虽然所有部件形成了一个完整的低温冷凝机组,但并未考虑到系统中可能发生故障的部位,系统故障率较高。

4.此外,节能环保是评估一个系统是否经济高效的一个重要因素。因此,除了实现机组正常的冷却需求之外,应尽可能提高系统的效率,利用制冷剂自身的制冷能力,可以有效提高机组运行效率。此外,还应该从避免不必要的能耗入手,在不影响系统的正常运行条件下利用装置去除不必要的能耗隐患。如专利cn201820766976.3一种自复叠冷凝机组,通过冷媒分级装置对冷媒的温度分成多个不同级别,只需要一个压缩机即可在换热末端形成多个温度梯度进行冷凝,避免了复杂的系统实现,但其装置中并未考虑到避免一些不必要的损耗,包括压缩机的液击情况、润滑系统的损耗,以及其他部位制冷剂的损耗,造成了能源的浪费。

5.本实用新型复叠机组设计时,在满足所需的制冷需求之外,也考虑到上述问题。一方面,在压缩机前和电子膨胀阀前采用气液分离器,避免液态制冷剂进入压缩机造成液击,保障两个循环中压缩机的安全高效运行,同时提高了系统的效率和容量;另一方面,在压缩机后设油分离器,将液体制冷剂中的冷冻润滑油及时分离出来,既保证了冷凝器的高效运行,又减少了压缩机的能耗,冷凝器后增设经济器,通过膨胀制冷的方式来稳定液态制冷剂,以提高系统容量和效率。

技术实现要素:

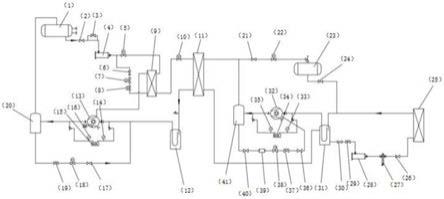

6.本实用新型提供了一种复叠机组,主要由冷凝器1、第一截止阀2、第一视液镜3、第一过滤器4、第一电磁阀5、第二截止阀6、第二电磁阀7、第一膨胀阀8、经济器9、第二膨胀阀10、蒸发冷凝器11、气液分离器12、第一压缩机13、第一低压表14、第一高低压控制器 15、第

一高压表16、第三截止阀17、第三电磁阀18、第二视液镜19、油分离器20、第四截止阀21、第四电磁阀22、膨胀罐23、第五截止阀24、蒸发器25、第六截止阀26、电子膨胀阀27、第二过滤器28、第三视液镜29、第七截止阀30、三集一体气液分离器31、第二压缩机32、第二低压表33、第二高低压控制器34、第二高压表35、第八截止阀36、第四视液镜 37、第五电磁阀38、油过滤器39、第九截止阀40、外置油分离器41组成;

7.其中经济器9有两个入口和两个出口,两个入口分别对应第一电磁阀5、第一膨胀阀8 的出口,两个出口分别对应第一压缩机13、第二膨胀阀10的入口;三集一体气液分离器31 有两个入口和两个出口,两个入口分别对应蒸发冷凝器11、蒸发器25的出口,两个出口分别对应第七截止阀30、第二压缩机32的入口;第二压缩机32有两个入口和一个出口,两个入口分别对应三集一体气液分离器31、第八截止阀36的出口,出口连接外置油分离器41的入口;外置油分离器41有一个入口和两个出口,入口连接第二压缩机32的出口,两个出口分别连接蒸发冷凝器11、第二压缩机32的入口;蒸发冷凝器11有两个入口和两个出口,两个入口分别连接第二膨胀阀10、外置油分离器41的出口,两个出口分别连接气液分离器12、三集一体气液分离器31的入口;第一压缩机13有两个入口和一个出口,两个入口分别对应经济器9、气液分离器12的出口,出口连接油分离器20的入口;油分离器20有一个入口和两个出口,入口连接第一压缩机13的出口,两个出口分别连接冷凝器1、第二视液镜19的入口;

8.冷凝器1的出口与第一截止阀2的入口相连,第一截止阀2的出口与第一过滤器4的入口相连,第一视液镜3连接在第一截止阀2的出口与第一过滤器4的入口之间的管段上,第一过滤器4的出口分别与第一电磁阀5、第二截止阀6的入口相连,第一电磁阀5的出口与经济器9的第一入口相连,经济器9的第一出口与第一压缩机13的第一入口相连,第二截止阀6的出口与第二电磁阀7的入口相连,

9.第二电磁阀7的出口与第一膨胀阀8的入口相连,第一膨胀阀8的出口与经济器9的第二入口相连,经济器9的第二出口与第二膨胀阀10的入口相连,第二膨胀阀10的出口与蒸发冷凝器11的第一入口相连,蒸发冷凝器11的第一出口与气液分离器12的入口相连,气液分离器12的出口与第一压缩机13的第二入口相连,第一压缩机13的出口与油分离器20的入口相连,油分离器20的第一出口与冷凝器1的入口相连,油分离器20的第二出口第二视液镜19的入口相连,第二视液镜19的出口与第三电磁阀18的入口相连,第三电磁阀18的出口与第三截止阀17的入口相连,第三截止阀17的出口与第一压缩机13的第二入口相连,第一压缩机13的第二入口管段连接第一低压表14的入口,第一低压表14的出口与第一高低压控制器15的入口相连,第一高低压控制器15的出口与第一高压表16的入口相连,第一高压表16的出口连接在第一压缩机13的出口管段上;

10.蒸发冷凝器11的第二出口与三集一体气液分离器31的第一入口相连,三集一体气液分离器31的第一出口与第七截止阀30的入口相连,第七截止阀30的出口与第三视液镜29的入口相连,第三视液镜29的出口与第二过滤器28的入口相连,第二过滤器28的出口与电子膨胀阀27的入口相连,电子膨胀阀27的出口与第六截止阀26的入口相连,第六截止阀26 的出口与蒸发器25的入口相连,蒸发器25的出口分别与三集一体气液分离器31的第二入口、第五截止阀24的入口相连,三集一体气液分离器31的第二出口与第二压缩机32的第一入口相连,第二压缩机32的出口与外置油分离器41的入口相连,外置油分离器41的第一出口与蒸发冷凝器11的第二入口相连,外置油分离器41的第二出口与第九截止阀40的入口相

连,第九截止阀40的出口与油过滤器39的入口相连,油过滤器39的出口与第五电磁阀38的入口相连,第五电磁阀38的出口与第四视液镜37的入口相连,第四视液镜37的出口与第八截止阀36的入口相连,第八截止阀36的出口与第二压缩机32的第二入口相连,第二压缩机 32的第一入口管段连接第二低压表33的入口,第二低压表33的出口与第二高低压控制器34 的入口相连,第二高低压控制器34的出口与第二高压表35的入口相连,第二高压表35的出口连接在第二压缩机32的出口管段上,第五截止阀24的出口与膨胀罐23的入口相连,膨胀罐23的出口与第四电磁阀22的入口相连,第四电磁阀22的出口与第四截止阀21的入口相连,第四截止阀21的出口与蒸发冷凝器11的第二入口相连;

11.机组的热力循环系统中的制冷剂类型为r507/r23;

12.来自冷凝器1的高压液态制冷剂经过过滤后分成两部分进入经济器9,一部分经过第一膨胀阀8,以热量膨胀的方式进行进一步冷却,去降低另一部分的温度使其过冷,这部分过冷液体经过第二膨胀阀10再次膨胀冷却后进入蒸发冷凝器11制冷,另一部分未冷却的气态制冷剂通过经济器9与第一压缩机13之间的连通管道,重新进入第一压缩机13继续压缩,进入循环,经济器9通过膨胀制冷的方式来稳定液态制冷剂,以提高系统容量和效率;

13.气液分离器12安装于蒸发冷凝器11与第一压缩机13之间,避免液态制冷剂进入第一压缩机13造成液击;

14.三集一体气液分离器31有两个入口、两个出口,第一入口和第一出口连接在蒸发冷凝器 11和电子膨胀阀27之间,用以分离出蒸发冷凝器11内制冷剂中的气体,以提高系统的效率和容量;第二入口和第二出口连接在蒸发器25和第二压缩机32之间,用以分离出蒸发器25 内制冷剂中的液体,避免液态制冷剂进入第二压缩机32造成液击;

15.油分离器20有一个入口两个出口,第一出口为制冷剂,连接冷凝器1继续循环,第二出口为冷冻润滑油,连接第一压缩机13;

16.外置油分离器41有一个入口两个出口,第一出口为制冷剂,连接蒸发冷凝器11继续循环,第二出口为冷冻润滑油,连接第二压缩机32;

17.油分离器20和外置油分离器41将第一压缩机13和第二压缩机32排出的高压蒸汽中的润滑油进行分离,以保证装置安全高效地运行;

18.膨胀罐23安装于蒸发冷凝器11和蒸发器25之间,用以对系统定压。

附图说明

19.附图1为本实用新型的原理图。

20.附图1中的标号名称:1.冷凝器、2.第一截止阀、3.第一视液镜、4.第一过滤器、5.

21.第一电磁阀、6.第二截止阀、7.第二电磁阀、8.第一膨胀阀、9.经济器、10.第二膨胀阀、 11.蒸发冷凝器、12.气液分离器、13.第一压缩机、14.第一低压表、15.第一高低压控制器、16.第一高压表、17.第三截止阀、18.第三电磁阀、19.第二视液镜、20.油分离器、

22.21.第四截止阀、22.第四电磁阀、23.膨胀罐、24.第五截止阀、25.蒸发器、26.第六截止阀、27.电子膨胀阀、28.第二过滤器、29.第三视液镜、30.第七截止阀、31.三集一体气液分离器、32.第二压缩机、33.第二低压表、34.第二高低压控制器、35.第二高压表、

23.36.第八截止阀、37.第四视液镜、38.第五电磁阀、39.油过滤器、40.第九截止阀、41.外置油分离器。

具体实施方式

24.如图1所示,一种复叠机组,主要包括冷凝器1、第一截止阀2、第一视液镜3、第一过滤器4、第一电磁阀5、第二截止阀6、第二电磁阀7、第一膨胀阀8、经济器9、第二膨胀阀 10、蒸发冷凝器11、气液分离器12、第一压缩机13、第一低压表14、第一高低压控制器15、第一高压表16、第三截止阀17、第三电磁阀18、第二视液镜19、油分离器20、第四截止阀 21、第四电磁阀22、膨胀罐23、第五截止阀24、蒸发器25、第六截止阀26、电子膨胀阀27、第二过滤器28、第三视液镜29、第七截止阀30、三集一体气液分离器31、第二压缩机32、第二低压表33、第二高低压控制器34、第二高压表35、第八截止阀36、第四视液镜37、第五电磁阀38、油过滤器39、第九截止阀40、外置油分离器41。

25.此系统主要有两个循环过程,分别为高温部分和低温部分,其中每一个循环都是完整的单级压缩制冷系统。高温部分使用中温制冷剂r507,低温部分使用低温制冷剂r23,两部分用一台蒸发冷凝器联系起来,高温部分制冷剂的蒸发用来使低温部分制冷剂冷凝,两部分之间靠蒸发冷凝器来实现传热。高温部分的制冷剂再通过自己系统的冷凝器释放给环境介质,而低温部分通过自己系统的蒸发器来吸收被冷却对象的热量。

26.高温部分:

27.系统开始运行时,经过冷凝器1的低温高压液态制冷剂经第一过滤器4过滤后,分为两部分进入经济器9,一部分经过第一膨胀阀8,以热量膨胀的方式进行进一步冷却,去降低另一部分的温度使其过冷,这部分未冷却的气态制冷剂通过经济器9与第一压缩机13之间的连通管道,重新进入第一压缩机13继续压缩,进入循环,另一部分过冷液体经过第二膨胀阀 10再次膨胀冷却,这部分低温低压制冷剂进入蒸发冷凝器11与低温循环制冷剂换热,升温蒸发为高温低压气态制冷剂后进入气液分离器12中分理出液态制冷剂,避免液态制冷剂进入第一压缩机13造成液击,分离出的高温低压气态制冷剂进入第一压缩机13压缩后变为高温高压气态制冷剂,之后连接油分离器20,油分离器20有一个入口两个出口,第一出口为高温高压气态制冷剂,连接冷凝器1放热冷凝为低温高压液态制冷剂,继续循环,第二出口为冷冻润滑油,连接第一压缩机13,减少压缩机的能耗;

28.低温部分:

29.在蒸发冷凝器11中放热后的低温高压液态制冷剂经过三集一体气液分离器31,分理出未冷凝的气态制冷剂后,经第二过滤器28过滤后进入电子膨胀阀27后成为低温低压液态制冷剂,然后进入蒸发器25吸收被冷却介质的热量后蒸发为高温低压气态制冷剂,再连接至三集一体气液分离器31中分理出未完全蒸发的液态制冷剂,避免液态制冷剂进入第二压缩机32造成液击,分离出的高温低压气态制冷剂进入第二压缩机32压缩后变为高温高压气态制冷剂,之后连接外置油分离器41,外置油分离器41有一个入口两个出口,第一出口为高温高压气态制冷剂,连接蒸发冷凝器11放热冷凝为低温高压液态制冷剂,继续循环,第二出口为冷冻润滑油,连接第二压缩机32,减少压缩机的能耗,膨胀罐23安装于蒸发冷凝器11和蒸发器25之间,用以对系统定压。

30.本实用新型复叠机组此系统主要有两个循环过程,分别为高温部分和低温部分,其中每一个循环都是完整的单级压缩制冷系统。本专利在传统复叠循环的基本系统中增设了经济器,通过膨胀制冷的方式来稳定液态制冷剂,提高了系统的容量和效率,同时设油分离器及时分离压缩机后制冷剂中的冷冻油,既保证了冷凝器的高效运行,又减少了压缩机

的能耗,将系统的能耗最小化;此外,采用三集一体气液分离器,降低了系统的成本的同时也减少了资源消耗,气液分离器的存在也保证了系统的安全高效运行,增加了系统的稳定性,降低了系统的故障率,延长了机组的使用寿命。