一种dc热风余热回收系统

技术领域

1.本实用新型涉及余热回收领域,具体涉及一种热风余热回收系统。

背景技术:

2.在油料加工浸出车间,浸出湿粕在蒸脱机中进行脱溶烘烤(dt)、干燥冷却(dc)以生产合格的粕。脱溶烘烤(dt)工艺普遍采用直接汽蒸脱以回收溶剂,因此dt粕温度高、含水高;干燥冷却(dc)工艺通常采用热风脱除水分和冷风冷却相结合;空气带走热量和水分的同时也带走部分气味组分(vocs)。

3.为响应国家政策在节能减排方面的要求,目前油料加工浸出车间一般对dc热风进行余热回收,并对dc排风进行异味治理(vocs处理)。

4.传统的dc热风余热回收系统一般采用1级或2级回收系统,具体为:第1级-空气/空气换热,dc热风和进风冷风换热;第2级-dc热风和软水换热用于油料预加热(见图1)。该系统主要存在如下不足:冷风加热所需热量较小,余热回收量少。软水的热量回用效率较低,特别是在夏季高温季节。dc热风大部分的余热进入vocs处理单元,导致vocs处理电耗、水耗居高不下。

5.上述存在的问题和国家节能减排的计划目标相背离,一直是传统浸出车间加工中余热回收最突出的问题。

技术实现要素:

6.本实用新型要解决的技术问题是,提供一种油料经浸出脱溶后的干燥冷却热风余热回收系统,即dc热风余热回收系统。

7.本实用新型的技术方案是,一种dc热风余热回收系统,包括除尘装置,所述除尘装置为dc刹克龙1,dc刹克龙1与降膜蒸发器2的壳程通过管道连接;所述降膜蒸发器2下部的软水接收器通过管道连接有蒸汽加压泵4;所述蒸汽加压泵4通过管道连接有蒸汽过热器5;所述降膜蒸发器2上部配置有软水分布器,所述降膜蒸发器2顶部通过管道连接有翅片管换热器6,所述翅片管换热器6通过管道连接有板片式空气换热器7,所述翅片管换热器6通过管道连接有软水循环管道,所述板片式空气换热器7连接有vocs处理单元。软水接收器和软水分布器都是属于降膜蒸发器的一部分。

8.其中,所述降膜蒸发器2底部软水接收器通过管道连接有软水自动补充管道,所述降膜蒸发器2底部软水接收器通过管道连接有软水循环泵3。

9.进一步地,所述软水循环泵3为离心水泵。

10.其中,所述软水循环泵3通过管道连接至降膜蒸发器2顶部。

11.所述降膜蒸发器2内部蒸发的低压蒸汽经蒸汽加压泵4加压,再经蒸汽过热器5过热后用于脱溶直接汽。

12.其中,所述降膜蒸发器2底部配置液位传感器。

13.其中,所述降膜蒸发器2壳程顶部通过管道连接有翅片管换热器6,所述翅片管换

热器6通过管道连接有板片式空气换热器7。

14.进一步地,所述翅片管换热器6通过管道连接有软水循环管道。加热后的软水用于油料预加热。

15.进一步地,所述板片式空气换热器通过管道连接有新鲜风管道。新鲜风风量通过流量传感器变频自动控制。

16.本实用新型的工作原理为:

17.1)第1级余热回收

18.dc热风经dc刹克龙1除尘,进入降膜蒸发器2壳程加热管程中的软水,其中,软水经软水循环泵3泵至降膜蒸发器2管程顶部,经分配盘在降膜蒸发器2换热管内壁成膜蒸发产生低压蒸汽,降膜蒸发器2底部接收斗配置液位传感器,控制软水补充量;低压蒸汽经蒸汽加压泵加压,并经蒸汽过热器过热后用于油料湿粕脱溶直接蒸汽。

19.2)第2级余热回收

20.经第1级余热回收后的热风流经翅片管换热器6;软水在翅片管换热器6管程,热风在翅片管换热器翅片处冷却、冷凝,经加热的软水用于油料预加热。

21.3)第3级余热回收

22.经第2级余热回收后的热风流经板片式空气换热器7;热风和新鲜冷风成十字交叉(错流)流动,热风在板片式换热器7板片处冷却、冷凝。经加热的冷风回到dc用于第1级余热回收新鲜进风。

23.本实用新型的有益效果是:

24.本实用新型涉及一种油料经浸出脱溶后的干燥冷却(简称dc)热风余热回收系统。适用于油料浸出湿粕蒸脱/干燥冷却系统。

25.通过如上操作,便可实现本实用新型提供的一种dc热风余热回收系统,本实用新型提供的一种dc热风余热回收系统的优点如下:

26.(1)、dc热风经第1级热风余热回收产生低压蒸汽,余热回收效率高,回收热量再利用效率高;装置蒸汽消耗明显降低。

27.(2)、dc热风经3级余热回收后;温度降至vocs正常进气温度范围,大幅降低vocs处理单元冷却负荷。

附图说明

28.图1为传统dc 2级热风回收系统示意图。

29.图中,1’、dc刹克龙,2’、板片式空气换热器,3’、翅片管换热器。

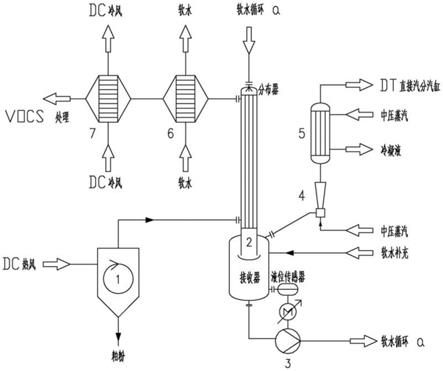

30.图2为本实用新型提供的dc热风余热回收系统示意图。

31.图中,1、dc刹克龙,2、降膜蒸发器,3、软水循环泵,4、蒸汽加压泵,5、蒸汽过热器,6、翅片管换热器,7、板片式空气换热器。

具体实施方式

32.下面结合附图对本实用新型的具体实施例作进一步详细描述。

33.图2中,一种dc热风余热回收系统的具体连接方式如下:

34.dc刹克龙1通过管道连接dc热风出口和降膜蒸发器2热风进口,降膜蒸发器2底部

接收器通过管道连接软水循环泵3、蒸汽加压泵4、软水自动补充管道,所述软水循环泵3通过管道连接至降膜蒸发器2顶部,所述蒸汽加压泵4通过管道连接至蒸汽过热器5和中压动力蒸汽管道,所述蒸汽过热器5通过管道连接至dt直接汽分汽缸和中压蒸汽管道;所述降膜蒸发器2顶部通过管道连接至翅片管换热器6,翅片管换热器6通过管道连接至板片式空气换热器7、软水循环系统,所述软水循环系统通过管道连接至油料预加热器,所述板片式空气换热器7分别通过管道连接至vocs处理单元和新鲜进风管道;冷凝液管道连接至地漏及隔油池。

35.本实用新型的技术方案流程:

36.1)第1级余热回收

37.dc热风加热软水,软水在真空下产生低压饱和蒸汽,低压饱和蒸汽经蒸汽加压泵加压,再经中压蒸汽过热器过热后用于油料湿粕脱溶直接汽;软水循环泵3将软水泵至降膜蒸发器2顶部,经分配盘在降膜蒸发器换热管内壁呈膜状往下流动并吸收壳程热风余热后部分蒸发,产生低压蒸汽。降膜蒸发器底部接收斗配置液位传感器,控制软水补充量。

38.2)第2级余热回收

39.经第1级余热回收后的热风加热软水;软水走翅片管换热器6管程,热风在翅片换热器6翅片处冷却、冷凝,经加热的软水用于油料预加热。

40.3)第3级余热回收

41.经第2级余热回收后的热风加热dc新鲜冷风;热风和冷风成十字交叉(错流)流动,热风在板片式换热器7板片处冷却、冷凝。经加热的新鲜冷风回到dc用于第1级余热回收作为新鲜进风。

42.本实用新型的具体工艺流程如下:

43.dc热风经dc刹克龙1除尘后进入降膜蒸发器2壳程底部,降膜蒸发器2底部接收器软水经软水循环泵3泵至降膜蒸发器2顶部管程,软水经软水分布器沿换热管内部呈膜状流动往下至降膜蒸发器2底部软水接收器,软水经加热后闪蒸产生一定量的低压蒸汽,低压蒸汽经蒸汽加压泵4至蒸汽过热器5,过热后的蒸汽汇集至dt直接汽分汽缸用于粕蒸脱。

44.经第1级余热回收后的热风从降膜蒸发器2壳程顶部至第2级余热回收翅片管换热器6,翅片侧热风和翅片管内软水进行换热,加热后的软水用于油料预加热。

45.经第2级余热回收后的热风从翅片管换热器6至第3级余热回收板片式空气换热器7,热风和新鲜冷风以十字交叉流动(错流)换热,加热后的热风作为新鲜风至dc热风进口,经冷却的热风进入vocs处理单元。

46.通过如上设置,便可得到一种dc热风余热回收系统,该dc热风余热回收系统能够降低蒸汽消耗,降低vocs处理单元冷却负荷。