1.本实用新型涉及余热回收锅炉领域,具体涉及一种兰炭余热回收锅炉。

背景技术:

2.在煤化工行业,煤在炼焦过程中会生产半焦和焦炭等兰炭颗粒物质,这些高温兰炭颗粒具有很高的热量,目前,通过余热锅炉对固体兰炭颗粒的物理显热进行余热回收是一种可行的节能技术。然而,在实际生产过程中,常规的兰炭余热回收锅炉仅实现对兰炭固体颗粒高温显热的回收利用,不能实现对兰炭进一步加热使其煤焦油、挥发分挥发,提升兰炭产品品质的功能。

技术实现要素:

3.本实用新型的目的是提供一种兰炭余热回收锅炉,以解决上述提到的问题。

4.为解决上述技术问题,本实用新型提供一种兰炭余热回收锅炉,其包括锅炉本体以及设置在锅炉本体内的锅炉换热面;锅炉本体的上端开口作为兰炭入口,锅炉本体的下端设有兰炭出口,并在兰炭出口处设置有调节阀;锅炉本体内、位于兰炭入口与锅炉换热面之间还设置有一用于对兰炭进行质调的加热段,并在加热段的上方还设置有一均匀布料结构。

5.进一步地,加热段包括呈“u”字形的换热管,换热管的两端部与锅炉本体内壁管板固定连接,分别作为烟气的进口端和烟气出口端。

6.进一步地,换热管为多根,且对称均布在锅炉本体内的两侧,在任意相临两根换热管之间留有间隙。

7.进一步地,换热管内通入有1000℃~1100℃的高温烟气,且换热管连接有用于调节烟气流量的调节阀。

8.进一步地,均匀布料部设置为螺旋均匀布料装置,兰炭经过螺旋均匀布料装置后形成均匀料层并掉落在加热段上。

9.进一步地,锅炉换热面为多个,且纵向间隔的布置在锅炉本体内,锅炉换热面的换热管道与锅炉汽包相连。

10.进一步地,兰炭入口处设置有一进料垂直溜管,通过进料垂直溜管将兰炭送入锅炉本体内。

11.进一步地,兰炭出口设置为上宽下窄的梯形结构,兰炭出口为多个,并均匀布置在锅炉本体的下端。

12.本实用新型的有益效果为:该兰炭余热回收锅炉通过增设的兰炭加热段,实现了对兰炭的质调功效,使兰炭物料中的有害成分在高温环境下析出,达到提高产品品质的目的。且兰炭加热段采用为u型换热管的方式,通过u型管圈自身的特殊结构,可以吸收管子在高温状态下高度方向的热膨胀;u型管圈的端部固定,弯曲的一端活动,在受热后可以沿水平长度方向自由膨胀,且锅炉本体内壁上的管板高度方向的热膨胀位移也可通过u型弯管

的弯头吸收。

附图说明

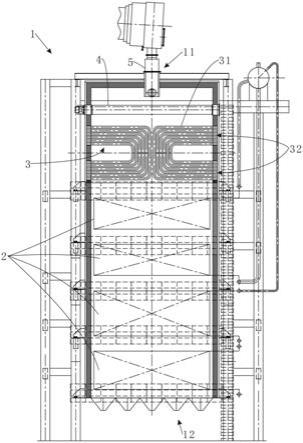

13.图1示意性地给出了兰炭余热回收锅炉的结构示意图。

14.图2示意性地给出了兰炭余热回收锅炉的加热段的竖直方向的示意图。

15.图3示意性地给出了兰炭余热回收锅炉的加热段的水平方向的示意图。

16.其中:1、锅炉本体;11、兰炭入口;12、兰炭出口;2、锅炉换热面;3、加热段;31、换热管;32、端部;4、螺旋均匀布料装置;5、垂直溜管。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一种实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

18.为使本技术的目的、技术方案和优点更加清楚,以下结合附图及具体实施例,对本技术作进一步地详细说明,且以下省略了该技术领域技术人员所知晓的技术常识。

19.在以下描述中,对“一个实施例”、“实施例”、“一个示例”、“示例”等等的引用表明如此描述的实施例或示例可以包括特定特征、结构、特性、性质、元素或限度,但并非每个实施例或示例都必然包括特定特征、结构、特性、性质、元素或限度。另外,重复使用短语“根据本技术的一个实施例”虽然有可能是指代相同实施例,但并非必然指代相同的实施例。

20.如图1所示,该兰炭余热回收锅炉包括锅炉本体1以及设置在锅炉本体1内的锅炉换热面2,其中,锅炉换热面2的换热管31道与锅炉汽包相连,汽水混合物在汽包中进行汽水分离,此为常规设置,在此不做赘述。

21.在本技术中,锅炉本体1的上端开口作为兰炭入口11,锅炉本体1的下端设有兰炭出口12,兰炭从锅炉本体1的上端进入锅炉本体1内,在经过锅炉处理后,再从锅炉本体1的下端出口处落出。并在兰炭出口12处设置有调节阀,用于调节兰炭的出口流量。

22.在兰炭入口11处设置有一进料垂直溜管5,可通过进料垂直溜管5将兰炭送入锅炉本体1内。

23.该兰炭余热回收锅炉的锅炉本体1内、位于兰炭入口11与锅炉换热面2之间还设置有一加热段3,加热段3用于对兰炭进行质调。在具体实施中,兰炭挥发物的析出程度与兰炭颗粒的温度呈正相关的关系,不同温度下兰炭颗粒中的挥发物析出程度不同。

24.由于兰炭的这个特性存在,可以通过加热段3对进入锅炉内的兰炭进行加热,调节加热后的兰炭温度以实现不同品质的兰炭产品,以满足客户对产品不同品质的要求。

25.具体地,加热段3包括呈“u”字形的换热管31,换热管31采用u型管圈结构,通过u型管圈自身的特殊结构,可以吸收管子在高温状态下高度方向的热膨胀。

26.换热管31的两端部32与锅炉本体1内壁管板固定连接,分别作为烟气的进口端和烟气出口端。

27.其中,u型管圈的端部32固定,弯曲的一端活动,在受热后可以沿水平长度方向自由膨胀。同时,在实际操作中,管板的高度方向的热膨胀位移可以通过u型弯管的弯头吸收。

28.通过烟气进口端向换热管31中通入高温烟气,令高温烟气的温度远兰炭物料的温度,可以加热兰炭物料,使兰炭物料中的有害成分在高温环境下析出,达到提高产品品质的目的。

29.具体地,可向换热管31内通入有1000℃~1100℃的高温烟气,且换热管31连接有用于调节烟气流量的调节阀,通过调节换热管31内通入烟气的流量和温度可以实现对兰炭不同温度梯级的加热。

30.该兰炭余热回收锅炉的换热管31为多根,且对称均布在锅炉本体1内的两侧,并且在任意相临两根换热管31之间留有间隙,使得兰炭可在自身重力的作用下从任意相临两根换热管31之间的间隙处下落至锅炉换热面2上。

31.在实际操作中,可参见图2,采用两队换热管31的方式,两队换热管31分别水平对称的布置在锅炉本体1内。

32.且每队换热管31内包含有多组换热管31,而多组换热管31采用包围的方式进行设置,即在纵向方向上,长度大的一组换热管31包围与其临近的长度较小的一组换热管31,多组换热管31从外到内依次包围布置。

33.当然,还可优选令相临两组换热管31之间在水平方向上交错布置。参见图3,每组换热管31内包含有多根换热管31,多根换热管31在水平方向上均匀间隔排布。通过对换热管31的整体布置设计,使得兰炭可进行全面充分的加热调质,同时,还可在自身重力的作用下顺利下落至锅炉换热面2上。

34.当然,为了确保进入锅炉本体1内的兰炭进行均匀高效的加热调质,使得兰炭可均匀的分布在换热管31上,还可在该兰炭余热回收锅炉的加热段3的上方设置有一均匀布料结构。

35.具体地,均匀布料部可采用为螺旋均匀布料装置4,通过螺旋均匀布料装置4对兰炭进行均匀分散,兰炭经过螺旋均匀布料装置4后形成均匀料层并掉落在加热段3上。

36.在经过加热段3调质后的高温兰炭再经过锅炉本体1内的锅炉换热面2,通过余热锅炉实现对高温兰炭显热的回收利用,副产蒸汽。其中,优选锅炉换热面2为多个,且纵向间隔的布置在锅炉本体1内,实现多级换热,提高处理效率。

37.在运行时,整个锅炉本体1的内部通道内均充满有兰炭,确保兰炭能够与每根换热管31进行有效的接触。兰炭可在自身重力的作用下在锅炉内体内的通道向下移动,通过调节调节阀的开度,就能实现对兰炭流量以及处理时间的控制,简单便捷。

38.同时,还可将兰炭出口12设置为上宽下窄的梯形结构,令兰炭出口12为多个,并均匀布置在锅炉本体1的下端,使其能均匀分散下料,锅炉本体1内各部位的兰炭均可有效在锅炉本体1的通道内移动。

39.对所公开的实施例的上述说明,是本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将使显而易见的,本文所定义的一般原理可以在不脱离实用新型的精神或范围的情况下,在其他实施例中实现。因此,本实用新型将不会被限制与本文所示的这些实施例,而是要符合与本文所公开的原理和新颖性特点相一致的最宽的范围。