1.本实用新型涉及蒸汽锅炉技术领域,具体涉及一种立式生物质蒸汽锅炉。

背景技术:

2.随着社会发展,人们的环保意识的不断增强,由于生物质燃料属于清洁、低碳可再生的能源,因此生物质燃料受到广泛的运用;蒸汽锅炉是一种能量转换设备,通过向蒸汽锅炉输入的燃料进行燃烧,使得蒸汽锅炉输出具有一定热能的蒸汽,从而为工业生产和人民生活提供所需热能,也可通过蒸汽动力装置转换为机械能,其中以生物质能源做为燃料的蒸汽锅炉具有环保性好、运行成本低,经济效益高等特点,使得生物质蒸汽锅炉被广泛运用在能量转换设备中。

3.但是现有的蒸汽锅炉多为卧式设计,这种蒸汽锅炉存在占用的工作空间较大且生物质燃料耗量较高,不便于使用蒸汽锅炉进行能量转换;并且现有的生物质蒸汽锅炉难以满足生物质燃料的供氧需求,导致生物质燃料在炉膛内燃烧不够充分,造成不必要的损失,影响生物质燃料使用效率;另外,现有的生物质蒸汽锅炉输出的蒸汽往往携带有大量的水分,从而降低蒸汽的质量,影响蒸汽锅炉的能量转换效率。

4.因此,生产一种占用空间小,提高了蒸汽的质量,换热能力强,提高了生物质燃料的燃烧效果,加强了锅炉的环保能力,稳定性强的立式生物质蒸汽锅炉,具有广泛的市场前景。

技术实现要素:

5.针对现有技术的不足,本实用新型提供一种占用空间小,提高了蒸汽的质量,换热能力强,提高了生物质燃料的燃烧效果,加强了锅炉的环保能力,用于克服现有技术中缺陷。

6.本实用新型采用的技术方案为:一种立式生物质蒸汽锅炉,包括立式炉体,以及支撑立式炉体的燃烧底座,所述的立式炉体的一侧粘接有进料管,进料管与燃烧底座相连通,燃烧底座的外侧套装粘接有燃烧炉膛,燃烧炉膛与燃烧底座相连通,燃烧炉膛套装在立式炉体内,燃烧炉膛的上方设有集箱式烟道,集箱式烟道与燃烧炉膛相连通,集箱式烟道粘接在立式炉体的顶部,集箱式烟道的两侧分别设有用于进行热交换的排烟管,排烟管的一侧设有用于进行热交换的加热管,立式炉体的底部水平粘接有密封环,立式炉体被密封环分割成集烟腔和蒸汽发生腔,该集烟腔位于该蒸汽发生腔的下方,该集烟腔通过排烟管与集箱式烟道相连通,该集烟腔通过加热管与燃烧炉膛的顶部相连通,该集烟腔的一侧设有集烟管,集烟管的一端与该集烟腔相连通,所述的燃烧炉膛的中部设有二次风分装置。

7.所述的二次风分装置包括若干个风分管,若干个风分管沿着竖直方向等间距设置在燃烧炉膛的中部上,风分管采用j字型管状结构,风分管的底部设在燃烧炉膛内,燃烧炉膛的侧壁和立式炉体的侧壁上分别开设有套孔,该套孔套装在风分管上,该套孔的孔径与风分管的外径相吻合,风分管粘接在燃烧炉膛和立式炉体上。

8.所述的立式炉体的外侧设有两侧开口的过滤箱,若干个风分管的顶端均分别套装在过滤箱内,过滤箱的一侧粘接在立式炉体的外壁上,过滤箱的另一侧通过螺钉固定有过滤网。

9.所述的进料管倾斜设在立式炉体上,进料管的底端粘接在燃烧底座的顶部,燃烧炉膛的侧壁和立式炉体的侧壁分别开设有套孔,该套孔套装在进料管上,该套孔的形状与进料管的外形相吻合,进料管粘接在燃烧炉膛的侧壁和立式炉体的侧壁上。

10.所述的密封环粘接套装在燃烧底座的中部,密封环的内形与燃烧底座的外形相吻合,密封环的外形与立式炉体的内形相吻合。

11.所述的排烟管和加热管的底端分别粘接在密封环上,排烟管的顶端设有若干个连接管,若干个连接管的底端均分别与排烟管的顶端相连通,若干个连接管均分别与排烟管为一体结构,若干个连接管的顶端均分别粘接在集箱式烟道上,加热管的顶端粘接在燃烧炉膛的顶部,所述集烟管粘接套装在立式炉体的侧壁上,立式炉体的侧壁开设有套孔,该套孔套装在集烟管上,该套孔的孔径与集烟管的外径相吻合。

12.所述的燃烧炉膛采用倒置u字型壳状结构,燃烧炉膛的顶部开设有排烟孔,集箱式烟道通过该排烟孔与燃烧炉膛相连通,燃烧炉膛的上方水平设有调节板,调节板套装粘接在集箱式烟道的底端,调节板的形状与集箱式烟道的内形相吻合,调节板的开设有若干个连通孔,若干个连通孔等间距开设在调节板上,集箱式烟道的底部通过若干个连通孔与集箱式烟道的中上部相连通,该连通孔的孔径不大于该排烟孔的孔径。

13.所述的燃烧底座内套装有固定炉排,固定炉排镶嵌固定在燃烧底座的中部,固定炉排的下方设有清灰斗,燃烧底座的底部开设有清灰槽,清灰斗套装在该清灰槽内。

14.所述的清灰斗与固定炉排之间设有进气管,燃烧底座的侧壁开设有套孔,该套孔套装在进气管上,进气管的外径与该套孔的孔径相吻合,进气管的一端粘接在燃烧底座的侧壁上。

15.所述的立式炉体的顶部粘接有输送管,立式炉体的顶部开设有套孔,该套装在输送管上,输送管的外径与该套孔的直径相吻合。

16.本实用新型有益效果是:首先,本实用新型包括立式炉体,以及支撑立式炉体的燃烧底座,所述的立式炉体的一侧粘接有进料管,进料管与燃烧底座相连通,燃烧底座的外侧套装粘接有燃烧炉膛,燃烧炉膛与燃烧底座相连通,燃烧炉膛套装在立式炉体内,燃烧炉膛的上方设有集箱式烟道,集箱式烟道与燃烧炉膛相连通,集箱式烟道粘接在立式炉体的顶部,集箱式烟道的两侧分别设有用于进行热交换的排烟管,排烟管的一侧设有用于进行热交换的加热管,立式炉体的底部水平粘接有密封环,立式炉体被密封环分割成集烟腔和蒸汽发生腔,该集烟腔位于该蒸汽发生腔的下方,该集烟腔通过排烟管与集箱式烟道相连通,该集烟腔通过加热管与燃烧炉膛的顶部相连通,该集烟腔的一侧设有集烟管,集烟管的一端与该集烟腔相连通,所述的燃烧炉膛的中部设有二次风分装置,本实用新型通过设有的进料管,便于输入生物质燃料,通过设有的集箱式烟道,提高燃料腔的容积,便于燃料进行燃烧,通过设有的排烟管和加热管,增大换热面积大,减少了蒸汽带水的几率,从而提高蒸汽的质量,并通过设有的集烟管,便于本实用新型进行排烟,从而减小排烟对空气的污染;其次,本实用新型通过设有的风分管以及风分管采用j字型管状结构,使得燃烧炉膛内产生二次风涡旋流动,增加同可燃气混合的作用,改善了燃料燃烧的效率,提高燃烧炉膛的稳

定,从而增加了本实用新型的换热能力,提高了本实用新型的热效率以及环保能力,并通过设有的过滤箱和过滤网,对进入燃烧炉膛的空气进行过滤,提高燃烧炉膛的燃效效果,提高本实用新型使用的稳定性;再次,本实用新型通过设有的密封环的内形与燃烧底座的外形相吻合以及密封环的外形与立式炉体的内形相吻合,提高本实用新型的密封效果,通过烧炉膛的顶部开设有排烟孔以及燃烧炉膛的上方水平设有调节板,使得燃烧生产的烟均匀进入集箱式烟道的中上部,进一步提高了排烟管的热效率以及本实用新型的环保能力;另外,本实用新型通过设有的固定炉排,便于燃料进行充分的燃烧,通过设有的清灰斗,从而便于工人进行清灰处理,并通过设有的进气管和输送管,方便燃料进行燃烧、将水液输进立式炉体的蒸汽发生腔以及便于排出水液进立式炉体内的蒸汽,使得本实用新型具有很好的社会和经济效益,是易于推广使用的产品。

附图说明

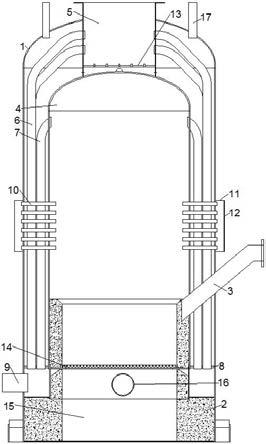

17.图1为本实用新型的结构示意图。

18.图2为本实用新型中风分管与立式炉体和燃烧炉膛的组装示意图。

具体实施方式

19.如图1、2所示,一种立式生物质蒸汽锅炉,包括立式炉体1,以及支撑立式炉体1的燃烧底座2,所述的立式炉体1的一侧粘接有进料管3,进料管3与燃烧底座2相连通,从而便于输入生物质燃料,燃烧底座2的外侧套装粘接有燃烧炉膛4,燃烧炉膛4与燃烧底座2相连通,燃烧炉膛4套装在立式炉体1内,从而划分出燃料腔,便于生物质燃料进行燃烧,燃烧炉膛4的上方设有集箱式烟道5,集箱式烟道5与燃烧炉膛4相连通,集箱式烟道5粘接在立式炉体1的顶部,从而提高燃料腔的容积,便于燃料进行燃烧,集箱式烟道5的两侧分别设有用于进行热交换的排烟管6,排烟管6的一侧设有用于进行热交换的加热管7,立式炉体1的底部水平粘接有密封环8,立式炉体1被密封环8分割成集烟腔和蒸汽发生腔,该集烟腔位于该蒸汽发生腔的下方,该集烟腔通过排烟管6与集箱式烟道5相连通,该集烟腔通过加热管7与燃烧炉膛4的顶部相连通,从而增大换热面积大,减少了蒸汽带水的几率,从而提高蒸汽的质量,该集烟腔的一侧设有集烟管9,集烟管9的一端与该集烟腔相连通,从而便于本实用新型进行排烟,所述的燃烧炉膛4的中部设有二次风分装置。

20.所述的二次风分装置包括若干个风分管10,若干个风分管10沿着竖直方向等间距设置在燃烧炉膛4的中部上,风分管10采用j字型管状结构,风分管10的底部设在燃烧炉膛4内,燃烧炉膛4的侧壁和立式炉体1的侧壁上分别开设有套孔,该套孔套装在风分管10上,该套孔的孔径与风分管10的外径相吻合,风分管10粘接在燃烧炉膛4和立式炉体1上,通过风分管10采用j字型管状结构,使得燃烧炉膛4内产生二次风涡旋流动,增加同可燃气混合的作用,改善了燃料燃烧的效率,提高燃烧炉膛4的稳定,从而增加了本实用新型的换热能力,提高了本实用新型的热效率以及环保能力;所述的立式炉体1的外侧设有两侧开口的过滤箱11,若干个风分管10的顶端均分别套装在过滤箱11内,过滤箱11的一侧粘接在立式炉体1的外壁上,过滤箱11的另一侧通过螺钉固定有过滤网12,从而对进入燃烧炉膛4的空气进行过滤,提高燃烧炉膛4的燃效效果,提高本实用新型使用的稳定性;所述的进料管3倾斜设在立式炉体1上,进料管3的底端粘接在燃烧底座2的顶部,燃烧炉膛4的侧壁和立式炉体1的侧

壁分别开设有套孔,该套孔套装在进料管3上,该套孔的形状与进料管3的外形相吻合,进料管3粘接在燃烧炉膛4的侧壁和立式炉体1的侧壁上,从而便于燃料沿着进料管3进入燃烧底座2内。

21.所述的密封环8粘接套装在燃烧底座2的中部,密封环8的内形与燃烧底座2的外形相吻合,密封环8的外形与立式炉体1的内形相吻合,提高本实用新型的密封效果;所述的排烟管6和加热管7的底端分别粘接在密封环8上,排烟管6的顶端设有若干个连接管,若干个连接管的底端均分别与排烟管6的顶端相连通,若干个连接管均分别与排烟管6为一体结构,若干个连接管的顶端均分别粘接在集箱式烟道5上,从而进一步增大本实用新型的换热面积大,提高蒸汽的品质,加热管7的顶端粘接在燃烧炉膛4的顶部,所述集烟管9粘接套装在立式炉体1的侧壁上,立式炉体1的侧壁开设有套孔,该套孔套装在集烟管9上,该套孔的孔径与集烟管9的外径相吻合,从而便于对燃烧生产的烟进行集中处理,减小排烟对空气的污染;所述的燃烧炉膛4采用倒置u字型壳状结构,燃烧炉膛4的顶部开设有排烟孔,集箱式烟道5通过该排烟孔与燃烧炉膛4相连通,燃烧炉膛4的上方水平设有调节板13,调节板13套装粘接在集箱式烟道5的底端,调节板13的形状与集箱式烟道5的内形相吻合,调节板13的开设有若干个连通孔,若干个连通孔等间距开设在调节板13上,集箱式烟道5的底部通过若干个连通孔与集箱式烟道5的中上部相连通,该连通孔的孔径不大于该排烟孔的孔径,使得燃烧生产的烟均匀进入集箱式烟道5的中上部,进一步提高了排烟管6的热效率以及本实用新型的环保能力;所述的燃烧底座2内套装有固定炉排14,固定炉排14镶嵌固定在燃烧底座2的中部,从而便于燃料进行充分的燃烧,固定炉排14的下方设有清灰斗15,燃烧底座2的底部开设有清灰槽,清灰斗15套装在该清灰槽内,从而便于工人进行清灰处理;所述的清灰斗15与固定炉排14之间设有进气管16,燃烧底座2的侧壁开设有套孔,该套孔套装在进气管16上,进气管16的外径与该套孔的孔径相吻合,进气管16的一端粘接在燃烧底座2的侧壁上,方便燃料进行燃烧;所述的立式炉体1的顶部粘接有输送管17,立式炉体1的顶部开设有套孔,该套装在输送管17上,输送管17的外径与该套孔的直径相吻合,从而便于将水液输进立式炉体1的蒸汽发生腔以及便于排出水液进立式炉体1内的蒸汽。

22.本产品使用方法如下:如图1、2所示,首先,通过输送管17将水液输进立式炉体1的蒸汽发生腔,将清灰斗15安装到燃烧底座2上,并将生物质燃料通过进料管3加入燃烧底座2以及燃烧炉膛4内;然后,对燃烧底座2内的生物质燃料进行点燃,通过进气管16和风分管10对燃烧底座2以及燃烧炉膛4输送空气,从而便于生物质燃料进行充分燃烧;再然后,燃烧的生物质燃料提高燃烧炉膛4的温度,而燃烧炉膛4的外侧与输进的水液相接触,通过燃烧炉膛4的炉壁将热量传递给输进的水液,使得输进的水液转变为蒸汽,同时,生物质燃烧产生的烟通过排烟管6和加热管7以及集烟管9进行排出,由于产生的烟携带大量的热量,该热量通过排烟管6和加热管7传递给输进的水液以及水液产生的蒸汽,从而加快水液转变为蒸汽,以及进一步挥发蒸汽中含有的水分,即提高蒸汽的质量;另外,生物质燃烧完毕后,燃烧的料灰落入清灰斗15内,通过拉拽清灰斗15,取出清灰斗15以及清灰斗15内的灰尘,从而便于对料灰进行清理。

23.本实用新型通过提供一种占用空间小,提高了蒸汽的质量,换热能力强,提高了生物质燃料的燃烧效果,加强了锅炉的环保能力,使得本实用新型具有广泛的市场前景。