1.本实用新型涉及一种冷却管。

背景技术:

2.在对电池等冷却对象进行冷却的技术中,已知有一种金属制的冷却管,其用来冷却载置于其上表面的冷却对象,内部成为供制冷剂流动的流路4’(例如,参照图5)。

3.但是,制冷剂在从上游向下游流动的过程中随着被加热而冷却能力逐渐降低,因此,难以在下游侧发挥良好的冷却能力,难以使上游的冷却对象与下游的冷却对象的温度均匀化。另外,因为冷却对象的热量从冷却对象接触的上表面的金属传出,再由上表面的金属传递到构成金属冷却管的其他金属,传递到制冷剂,所以经由金属制冷却管而传递到制冷剂的传热量存在差异。另外,这种金属制的冷却管也难以实现对冷却对象的局部高温部的冷却。

技术实现要素:

4.本发明人研究发现,冷却管载置壁上的冷却对象的热量传递到冷却管的载置壁之后由冷却管传给制冷剂,因此知道了在冷却管内从离载置壁最远的位置的流路壁传给制冷剂的热量最小,即,该流路壁在被金属材料妨碍了轻量化的同时,获得的金属材料所带来的对热量传递的贡献效果最小。因此想到了对于该流路壁不谋求金属材质带来的冷却效果、而是谋求对其设置涡流产生部所带来的冷却效果,同时实现非金属材质所带来的轻量化,从而得到了本实用新型。

5.本实用新型为一种冷却管,在其内部流通制冷剂,该冷却管的一侧的壁为载置冷却对象的载置壁,其特征在于,所述冷却管具备:金属制的基体,构成所述冷却管的所述载置壁和隔壁,从所述冷却对象传热,通过所述载置壁和所述隔壁形成构成供所述制冷剂流动的流路的槽;树脂制的盖体,构成与所述载置壁对置的所述冷却管的另一侧的壁,以覆盖所述槽的方式与所述基体结合从而形成所述流路;以及一个以上的涡流产生部,设置在所述流路内,使所述制冷剂产生涡流。

6.也可以是,所述涡流产生部为树脂制。

7.也可以是,所述涡流产生部与所述盖体成为一体。

8.也可以是,所述涡流产生部设于所述基体的隔壁附近,以使所产生的所述涡流到达所述基体的隔壁。

9.也可以是,所述涡流产生部的高度被设为,使所产生的所述涡流越过该涡流产生部而到达所述基体的载置壁的内壁面。

10.也可以是,所述涡流产生部由在所述制冷剂的流动方向上间隔逐渐变窄的俯视时呈八字形的两片板、或者在所述制冷剂的流动方向上间隔逐渐变宽的俯视时呈逆八字形的两片板构成。

11.也可以是,所述涡流产生部在所述盖体上的局部增加数量地设置。

12.也可以是,所述局部是想提高针对载置于所述冷却管的载置壁的所述冷却对象的冷却能力的位置。

13.也可以是,所述冷却管是内部分支成多个所述流路的扁平多孔管。

14.根据本实用新型,通过将对热量传递的贡献效果最小的流路壁设为树脂制,虽然从冷却对象传递热量的效果不及其整体为金属制的情况,冷却能力稍有逊色,但可以减轻重量,实现轻量化,而且还可以通过在流路的盖体侧设置涡流产生部从而借助涡流来提高制冷剂的冷却能力,因此能够根据目的相应地调整冷却能力和冷却管整体的重量,实现冷却管的最优化设计。

15.换句话说,通过将盖体设为树脂制、并在流路的盖体侧设置适当数量的涡流产生部,从而与以往的全金属制冷却管相比冷却能力同等或稍好并且轻量化,或通过设置更多数量的涡流产生部、从而与以往的全金属制冷却管相比重量相同但冷却能力提高,或通过进一步设置更多数量的涡流产生部、从而与以往的全金属制冷却管相比虽然重量更重但冷却能力大幅提高等,实现调整了与目的相应的重量和冷却能力的最优化设计。

16.另外,由于可以将涡流产生部以任意的数量设于流路的盖体侧的任意位置,并且还可以调整其数量、位置、高度、宽度、间隔、锥度(俯视时八字形及逆八字形的打开程度)等,因此能够实现局部高温部的冷却、冷却对象的温度均匀化等,实现与目的相应的冷却对象的温度的调整和冷却管的最优化设计。

附图说明

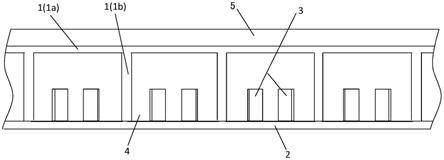

17.图1、2是本实用新型的冷却管的构成例的俯视时的剖视图。

18.图3是图1的z-z剖视图。

19.图4是本实用新型的冷却管的实施例1~实施例6的俯视时的剖视图。

20.图5是作为比较例的、以往的无涡流产生部的全金属制的冷却管。

21.图6是在冷却对象的侧面、上面设定本实用新型的冷却管的例子。

22.附图标记说明

23.在附图中,1表示基体,2表示盖体,3表示涡流产生部,4表示流路,1a表示基体的载置壁,1b表示基体的隔壁,5表示冷却对象。

具体实施方式

24.以下,对本实用新型的冷却管进行说明。图1、2是本实用新型的冷却管的构成例的俯视时的剖视图,图3是图1的z-z剖视图。

25.如图1、2、3所示,作为一个例子,冷却管为扁平管形状,在图中示出了为扁平多孔管的例子,其内部分支成多个供制冷剂流动的流路4,在其载置壁(参照图3)载置冷却对象5。如图3所示,冷却管包括基体1与覆盖基体1且设有涡流产生部3的盖体2。在图1、2中,下方的箭头示出了制冷剂的流动方向。另外,在图1至6中,省略了对于制冷剂的图示。

26.具体来说,基体1为金属制,有构成流路4的槽,如图2所示,包括载置壁1a和隔壁1b,载置壁1a规定了冷却管的一侧的壁,载置壁1b设置在载置壁1a和盖体2之间,划分出多条流路4,冷却对象5载置于载置壁1a,于是,冷却对象5的热量从载置壁1a向隔壁1b、再向制冷剂传递。

27.盖体2为树脂制,其成为面对冷却管的载置壁的另一侧的壁,规定了冷却管,其以覆盖构成流路4的槽的方式密封于基体1,与基体1一起形成了内部设有流路4的管状。

28.在流路4的盖体2侧有用于使制冷剂在其流动方向上节流而产生涡流的涡流产生部3,该涡流产生部3与盖体2一体成形。

29.以下,详细说明该涡流产生部3。

30.如图1、2所示,作为一个例子,涡流产生部3由配置成在制冷剂的流动方向(箭头方向)间隔逐渐变窄的俯视时呈八字形的或配置成在制冷剂的流动方向(箭头方向)间隔逐渐变宽的俯视时呈逆八字形的两片板构成。因为这样构成了涡流产生部3,制冷剂在流经涡流产生部3时被节流,从而产生涡流,该涡流在碰撞于冷却管的隔壁1b、载置壁1a时,能够因涡流促进了热量的传递而提高冷却能力。

31.这里,涡流产生部3根据需要而设于流路的盖体2的任意位置,由于涡流由涡流产生部3的端部生成,为了使生成的涡流到达基体1的隔壁1b、载置壁1a的内壁面及其附近,优选的是将涡流产生部3靠近这些隔壁1b、载置壁1a的内壁面地配置,由此能够促进制冷剂与所产生的涡流的附近的基体1之间的传热,提高冷却能力。因此,通过在与冷却对象5的局部高温部对应的位置配置涡流产生部3,能够实现对该局部高温部的局部冷却。

32.涡流产生部3即呈八字形或逆八字形的两片板的高度优选为低于载置壁1a在流路4内的内壁面,作为一个例子,可以设为流路4的高度的一半。若涡流产生部3的高度相对于流路4的高度过低,则所产生的涡流越过涡流产生部3上方的涡流也过低,有可能无法到达载置壁1a的内壁面而不能充分发挥促进冷却的效果,相反,如果涡流产生部3的高度相对于流路4的高度过高,则会阻碍制冷剂流过,并且会不必要地增加制冷剂的压力损失,难以发挥促进冷却的效果。

33.另外,关于涡流产生部3的俯视时八字形或逆八字形的两片板的打开程度(即,锥度),锥度越大,越会产生较强的涡流,但另一方面也会阻碍制冷剂流动而产生压力损失,但是涡流在产生之后其运动将会逐渐衰减,不久会恢复成与制冷剂主流相同的流动,因此涡流产生部3只要权衡所需的冷却能力与所需的涡流持续的时间等适当地设定即可。例如,在局部要求较高的冷却能力的情况下可以增大位于该局部的涡流产生部3的锥度,在想要连续地提高冷却能力的情况下,可以在想要连续地提高冷却能力的该局部增设涡流产生部3以确保在上一个涡流衰减而消失之前通过下一个涡流产生部3产生新的涡流。相反,在不积极地要求较高的冷却能力的情况下、或希望将制冷剂温度保持在较低的情况下,可以减小涡流产生部3的锥度、扩大各个涡流产生部3的设置间隔、减少涡流产生部3的数量。

34.另外,由于涡流的到达距离(范围)、衰减距离根据制冷剂主流的流速、流量而不同,因此优选的是也根据制冷剂主流的状态进行涡流产生部3的设定。总之,只要根据冷却管的目标重量、希望实现的冷却能力而适当地设置涡流产生部3的数量、位置、高度、宽度、间隔、锥度等即可。

35.以下,对冷却管的各部的制作方法、材料等进行说明。

36.(1)金属制的基体1的制作方法、材料等

37.关于金属制的基体1,可以通过对柱状的金属原材料进行切削加工等形成作为流路4的槽,但为了精度良好且成品率良好地成型出其较薄的壁部,优选的是使用高压的压铸,或对挤出成型品进行附加加工。关于基体的材料,可以采用铝、铝系合金、钛、钛系合金、

不锈钢、铜、铜系合金等金属或合金,从制造性、导热性和重量(密度)的平衡考虑,优选的是使用铝合金,但不限于此,只要考虑整体的目标重量、是否适用于所使用的制冷剂等而适当选择即可。

38.(2)树脂制的盖体2的制作方法、材料

39.关于设有涡旋产生部3的树脂制的盖体2,为了再现涡旋产生部3的精密形状,优选为注射成形,但不限于此。另外,盖体2的材料优选为聚苯硫醚(polyphenylene sulfide,pps)等尺寸稳定性和强度特性优异、不易引起制冷剂带来的膨润等影响的材料,但不限于此,只要考虑整体的目标重量、是否适用于所使用的制冷剂等而适当选择即可。

40.另外,还可以有效地利用树脂成型时的制造自由度,将盖体2的供制冷剂流入的流入口、供制冷剂流出的流出口的形状一体地成型,由此,相对于以往的焊接方式,还能够附带地谋求降低制冷剂泄漏的风险(成品率改善)、改善制冷剂软管连接组装时的作业性等。

41.(3)盖体2与基体1的接合方法

42.为了防止制冷剂从盖体2和基体1之间泄漏,优选为利用密封胶、密封垫片、密封垫圈等完全将盖体2与基体1密封。封盖体2和基体1的密封使用密封胶时,优选的是考虑盖体2和基体1的线膨胀系数之差以及在受热、冷却时各自的膨胀、收缩量的不同,使用能够吸收该差异的材质的密封胶。

43.以下,参照图4,通过与图5所示的以往的无涡流产生部的全金属制冷却管的比较来说明本实用新型的冷却管的实施例1~6。在图4中,省略了对面隔壁的厚度的图示。另外,图4与图1对应,图5与图3对应。

44.在实施例1中,冷却管中的涡流产生部的数量被设定为,冷却管整体的重量小于图5的无涡流产生部的全金属制冷却管的重量,但冷却能力为同等。这里,冷却能力例如可以通过测定冷却对象的温度降低程度等来评价。

45.在实施例2中,涡流产生部的数量被设定为,冷却管整体的重量与图5的无涡流产生部的全金属制冷却管的重量相同,冷却能力优于该全金属制冷却管,即,相对于实施例1,通过将涡流产生部的数量追加至与全金属制冷却管相同重量,从而进一步提高了冷却能力。

46.在实施例3中,涡流产生部的数量被设定为,冷却管整体的重量略大于图5的无涡流产生部的全金属制冷却管的重量,并且涡流产生部的锥度比实施例2大,由此使冷却能力更加优于全金属制冷却管,即,相对于实施例2,通过进一步增加涡流产生部的数量并且增大涡流产生部的锥度,虽然压力损失比实施例2增加,但冷却能力进一步提高。

47.实施例4是局部冷却的例子。如图4所示,通过配置在与所设想的冷却对象的局部高温部对应的位置集中地配置若干个涡流产生部,能够有效地对冷却对象的局部高温部进行局部冷却,从而抑制了冷却对象的温度偏差。

48.实施例5是局部冷却、能够控制温度偏差的另一个例子。在实施例5中,涡流产生部的数量被设定为,冷却管整体的重量小于图5的无涡流产生部的全金属制冷却管的重量,但冷却能力与该全金属制冷却管同等。另外,在该实施例5中,如图4所示,在制冷剂的流动方向的下游侧增大了涡流产生部的锥度,从而进一步改善了由于制冷剂在从上游向下游流动的过程中随着被加热而降低的下游侧处的冷却能力,能够使冷却管在流动方向上的冷却能力均匀化,抑制冷却对象在流动方向上的温度偏差。

49.实施例6是局部冷却、能够控制温度偏差的又一个例子。如图4所示,实施例6是实施例4、5的组合,其涡流产生部的数量被设定为,冷却管整体的重量小于图5的无涡流产生部的全金属制冷却管的重量,冷却能力略优于全金属制冷却管,即,实施例6同时实现了相比于以往的轻量化和冷却能力的提高,而且也能够获得实施例4、5的抑制冷却对象整体的温度偏差、实现冷却对象的局部高温部的冷却的效果。

50.另外,若对上述实施例1~6进行总结,在实施例1、实施例5及实施例6之中,则轻量化的效果最优异的是实施例5,其次是实施例1、6。冷却能力的效果最优异的是实施例3,其次是实施例2。另外,压力损失增加的程度为实施例5<实施例1≒实施例6《实施例2《实施例3。另外,上述实施例1~6的涡流产生部为俯视时呈八字形,但该涡流产生部即使用俯视时呈逆八字形构成也能获得与用俯视时呈八字形构成时的同等的效果。

51.以上,虽然对作为本实用新型的优选的实施方式的冷却管及利用其实施例进行了说明,但并不限定于此。

52.例如,上述涡流产生部由俯视时呈八字或逆八字的两片板构成,但并不限定于此,涡流产生部也可以是将一片板弯折成八字并在之间开设使制冷剂流通的孔部的形状,也可以由多片板构成,还可以将各片板的高度设置成不一致、或设定成剖视时相对于流路壁倾斜等,只要是能够有助于使制冷剂在流动方向上节流而产生涡流,就可以任意地变更。

53.另外,虽然上述说明了将涡流产生部与盖体形成为一体的情况,但涡流产生部也可以独立于盖体地设置。另外,涡流产生部也可以独立设置于基体。

54.另外,虽然上述说明了盖体如图3那样呈板状覆盖于基体的情况,但如上所述,虽然冷却对象5的热量从冷却管的金属材料向制冷剂传递,但隔壁所带来的对热量传递的贡献效果与载置壁相比效果更小,因此也可以与盖体相同地将隔壁设为树脂制,即,将基体做成板状,使盖体呈与基体类似的形状、换句话说盖体也具有划分出流路的隔壁,且将该盖体的外周竖向形成为与隔壁相同的高度并与基体的侧壁接合,从而形成上述管状的冷却管。

55.另外,在不积极地要求冷却管整体的轻量化的情况下,涡流产生部也可以是金属制的,可以将涡流产生部与基体一体设置,或在基体上单独设置。

56.另外,虽然上述说明了冷却管为内部形成有多条流路的扁平多孔管、且盖体形成为在相邻的流路之间连续的情况,但也可以按照每条流路而单独配置于盖体。另外,冷却管还可以是内部仅有一条流路的扁平管。另外,扁平多孔管、扁平管只要上下表面为扁平即可,其剖面形状还可以为椭圆形等其他形状,还可以采用将多个扁平多孔管和/或扁平管排列而成的复合管。

57.另外,在实施例中,冷却管虽然设定在冷却对象5的下面,但并不限定于此。根据冷却对象5的发热部,也可以相应地将冷却管设定在冷却对象5的侧面或上面(图6)。进一步说,还可以在冷却对象5的几个面而设定冷却管。

58.以上,虽然说明了本实用新型的实施方式,但上述实施方式是作为例子而提出的,并不意图限定实用新型的范围。上述实施方式能够以其他各种方式实施,在不脱离实用新型的主旨的范围内能够进行各种省略、替换、变更。这些实施方式及其变形包含在实用新型的范围及主旨中,并且包含在权利要求书所记载的实用新型与其等效的范围内。