1.本实用新型涉及一种锅炉,尤其是一种单锅筒卧式布置的燃油气锅炉。

背景技术:

2.随着我国对环保要求的日益提高以及碳减排的深入,以天然气、液化石油气、化工尾气、焦炉煤气或油为燃料的锅炉越来越多,这类锅炉以火管锅炉、双锅筒纵向布置水管锅炉为主,也有的为单锅筒立式布置锅炉。因火管锅炉容量做不大,通常超不过35t/h,压力超不过2.5mpa,蒸汽温度为饱和;双锅筒纵向布置水管锅炉当蒸汽压力较高时需要采用胀管结构,可靠性差;立式布置的单锅筒水管锅炉钢耗量大,无法实现快装。

技术实现要素:

3.本实用新型的目的是克服现有技术中存在的不足,提供一种单锅筒卧式布置的燃油气锅炉,其采用卧式水平布置,大大降低了锅炉的高度,降低生产和安装成本,安全可靠。

4.按照本实用新型提供的技术方案,所述单锅筒卧式布置的燃油气锅炉,包括设置有燃烧器的炉膛、与所述炉膛适配连接的第二回程烟道以及与所述第二回程烟道适配连接的第三回程烟道,在炉膛、第二回程烟道以及第三回程烟道相应的上方设置呈卧式分布的锅筒,所述锅筒通过水汽管路单元与炉膛、第二回程烟道适配连接;

5.燃烧器燃烧燃料所产生的烟气能依次流经炉膛、第二回程烟道以及第三回程烟道,并能经由第三回程烟道排出;炉膛、第二回程烟道内相应膜式水冷壁管内的水吸收烟气的热量后能产生蒸汽,所述产生的蒸汽经水汽管路单元进入锅筒内;锅筒对蒸汽进行水汽分离,分离后的饱和蒸汽能进入第二回程烟道内,经第二回程烟道内蒸汽加热装置进行所需的加热后能得到所需的目标蒸汽。

6.在炉膛、第二回程烟道以及第三回程烟道上方有且仅有一个锅筒;所述水汽管路单元包括能与锅筒适配连接的集中下降管,集中下降管与锅筒相连通,且锅筒通过集中下降管支撑在锅炉基础上,且炉膛、第二回程烟道以及第三回程烟道均水平支撑在所述锅炉基础上。

7.所述水汽管路单元还包括与集中下降管适配连接的第一分散下降管以及第二分散下降管,集中下降管的下部通过第一分散下降管与炉膛内的膜式水冷壁连接并连通,集中下降管的下部通过第二分散下降管与第二回程烟道内的膜式水冷壁连接并连通;

8.炉膛内的集箱、第二回程烟道内的集箱通过相应的汽水引出管与锅筒连接并连通,以能将炉膛、第二回程烟道内相应膜式水冷壁内水吸收烟气热量产生的蒸汽送入锅筒内。

9.所述燃烧器设置于炉膛前侧的膜式水冷壁上,所述燃烧器燃烧的燃料包括天然气、石油气、化工尾气、焦炉煤气、轻柴油和/或重油。

10.所述蒸汽加热装置包括依次设置于第二回程烟道内的高温过热器、低温过热器以及高温节能器,烟气经第二回程烟道流向第三回程烟道时,烟气依次与高温过热器、低温过

热器、高温节能器接触。

11.所述第三回程烟道包括与第二回程烟道相互连通的连接烟道,所述连接烟道的第一端与第二回程烟道连接,在连接烟道的第一端设置低温节能器,在连接烟道的第二端设置冷凝器或空气预热器。

12.还包括与炉膛、第二回程烟道以及锅筒适配的检修平台,在所述检修平台上设置若干平台扶梯。

13.本实用新型的优点:仅需一个锅筒与炉膛以及第二回程烟道配合,能减少锅筒的数量,降低制造成本;锅筒采用卧式布置,大大降低了锅炉的高度,锅筒通过集中下降管支撑在锅炉基础上,能减少钢架和平台扶梯的钢耗量,炉膛、第二回程烟道以及第三回程烟道均布置在锅炉基础上,可以向上自由膨胀,降低了膨胀热应力,安全性大大提高。炉膛、第二回程烟道以及第三回程烟道可以先组装成大件,可以大大减少现场安装的时间,提高安装效率,适合于蒸发量10t/h以上、蒸汽压力2.5mpa以上、蒸汽温度350℃以上的燃气/油锅炉,可以满足工业发电、供热、供汽的需要,安全可靠。

附图说明

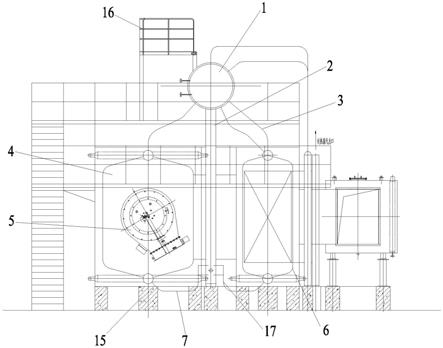

14.图1为本实用新型的结构示意图。

15.图2为图1的俯视图。

16.图3为图1的左视图。

17.附图标记说明:1

‑

锅筒、2

‑

集中下降管、3

‑

汽水引出管、4

‑

炉膛、5

‑

燃烧器、6

‑

第二回程烟道、7

‑

第一分散下降管、8

‑

高温过热器、9

‑

低温过热器、10

‑

高温节能器、11

‑

冷凝器、12

‑

低温节能器、13

‑

连接烟道、14

‑

平台扶梯、15

‑

锅炉基础、16

‑

检修平台以及17

‑

第二分散下降管。

具体实施方式

18.下面结合具体附图和实施例对本实用新型作进一步说明。

19.如图1、图2和图3所示:为了大大降低了锅炉的高度,降低生产和安装成本,本实用新型包括设置有燃烧器5的炉膛4、与所述炉膛4适配连接的第二回程烟道6以及与所述第二回程烟道6适配连接的第三回程烟道,在炉膛4、第二回程烟道6以及第三回程烟道相应的上方设置呈卧式分布的锅筒1,所述锅筒1通过水汽管路单元与炉膛4、第二回程烟道6适配连接;

20.燃烧器5燃烧燃料所产生的烟气能依次流经炉膛4、第二回程烟道6以及第三回程烟道,并能经由第三回程烟道排出;炉膛4、第二回程烟道6内相应膜式水冷壁管内的水吸收烟气的热量后能产生蒸汽,所述产生的蒸汽经水汽管路单元进入锅筒1内;锅筒1对蒸汽进行水汽分离,分离后的饱和蒸汽能进入第二回程烟道6内,经第二回程烟道6内蒸汽加热装置进行所需的加热后能得到所需的目标蒸汽。

21.具体地,炉膛4、第二回程烟道6具体可以采用现有相同的形式,其中,在炉膛4的内壁设有膜式水冷壁以及集箱,第二回程烟道6的内壁也设有膜式水冷壁以及集箱,膜式水冷壁、集箱的具体结构以及作用等均与现有相一致,具体为本技术领域人员所熟知,此处不再赘述。当锅筒1呈卧式分布时,即锅筒1沿水平方向分布,当锅筒1呈卧式分布时,炉膛4、第二

回程烟道6以及第三回程烟道一般也采用水平分布,从而烟气在炉膛4、第二回程烟道6以及第三回程烟道内沿水平方向流动。

22.炉膛4通过第二回程烟道6能与第三回程烟道连通,燃烧器5设置于炉膛4内,利用燃烧器5能实现燃料的燃烧,且燃料燃烧后能产生高热的烟气。具体地,所述燃烧器5设置于前侧的膜式水冷壁上,所述燃烧器5燃烧的燃料包括天然气、石油气、化工尾气、焦炉煤气、轻柴油和/或重油。燃烧器5设置于炉膛4前侧的膜式水冷壁上,具体是指燃烧器5在炉膛4内位于远离炉膛4与第二回程烟道6的结合部,利用炉膛4能形成第一回程烟道。

23.燃烧器5可以采用现有常用的形式,具体与燃料类型等适配,具体为本技术领域人员所熟知。本实用新型实施例中,燃烧器5燃烧燃料所产生的烟气能依次流经炉膛4、第二回程烟道6以及第三回程烟道,并能经由第三回程烟道排出;炉膛4、第二回程烟道6内相应膜式水冷壁管内的水吸收烟气的热量后能产生蒸汽,所述产生的蒸汽经水汽管路单元进入锅筒1内;锅筒1对蒸汽进行水汽分离,分离后的饱和蒸汽能进入第二回程烟道6内,经第二回程烟道6内蒸汽加热装置进行所需的加热后能得到所需的目标蒸汽,所述目标蒸汽具体是指预先设置蒸汽的温度等的蒸汽。

24.进一步地,在炉膛4、第二回程烟道6以及第三回程烟道上方有且仅有一个锅筒1;所述水汽管路单元包括能与锅筒1适配连接的集中下降管2,集中下降管2与锅筒1相连通,且锅筒1通过集中下降管2支撑在锅炉基础15上,且炉膛4、第二回程烟道6以及第三回程烟道均水平支撑在所述锅炉基础15上。

25.本实用新型实施例中,仅通过一个锅筒1与炉膛4、第二回程烟道6配合,锅筒1的长度方向与炉膛4的长度方向以及第二回程烟道6的长度方向平行。锅炉安装时,需要提供锅炉基础15,锅炉基础15具体可以采用现有常用的形式,具体可以根据需要选择,具体为本技术领域人员所熟知,此处不再赘述。具体实施时,锅筒1位于锅炉基础15上方,而炉膛4、第二回程烟道6以及第三回程烟道直接支撑在锅炉基础15上。锅筒1通过集中下降管2支撑在锅炉基础15上,集中下降管2可采用大直径的集中下降管,从而锅筒1、炉膛4、第二回程烟道6以及第三回程烟道6装配在锅炉基础15上时,无需钢架支撑,能节省钢架支撑的费用。

26.进一步地,所述水汽管路单元还包括与集中下降管2适配连接的第一分散下降管7以及第二分散下降管17,集中下降管2的下部通过第一分散下降管7与炉膛4内的膜式水冷壁连接并连通,集中下降管2的下部通过第二分散下降管17与第二回程烟道6内的膜式水冷壁连接并连通;

27.炉膛4内的集箱、第二回程烟道6内的集箱通过相应的汽水引出管3与锅筒1连接并连通,以能将炉膛4、第二回程烟道6内相应膜式水冷壁内水吸收烟气热量产生的蒸汽送入锅筒1内。

28.本实用新型实施例中,集中下降管2的上端与锅筒1连接并连通,在集中下降管2的下端设置第一分散下降管7以及第二分散下降管17,其中,集中下降管2的下部通过第一分散下降管7与炉膛4内的膜式水冷壁连接并连通,集中下降管2的下部通过第二分散下降管17与第二回程烟道6内的膜式水冷壁连接并连通。因此,锅筒1通过集中下降管2、第一分散下降管7与炉膛4内的膜式水冷壁连通,锅筒1通过集中下降管2、第二分散下降管17与第二回程烟道6内的膜式水冷壁连通,从而能形成水循环。

29.此外,炉膛4内的集箱、第二回程烟道6内的集箱通过相应的汽水引出管3与锅筒1

连接并连通,以能将炉膛4、第二回程烟道6内相应膜式水冷壁内水吸收烟气热量产生的蒸汽送入锅筒1内,即炉膛4、第二回程烟道6内相应膜式水冷壁吸收烟气热量产生的蒸汽,分别通过相应的汽水引出管3能送入锅筒1内,以由锅筒1进行水汽分离。

30.进一步地,所述蒸汽加热装置包括依次设置于第二回程烟道6内的高温过热器8、低温过热器9以及高温节能器10,烟气经第二回程烟道6流向第三回程烟道时,烟气依次与高温过热器8、低温过热器9、高温节能器10接触。

31.本实用新型实施例中,过温过热器8、低温过热器9以及高温节能器10均可以采用现有常用的形式,烟气经第二回程烟道6流向第三回程烟道时,烟气依次与高温过热器8、低温过热器9、高温节能器10接触。

32.进一步地,所述第三回程烟道包括与第二回程烟道6相互连通的连接烟道13,所述连接烟道13的第一端与第二回程烟道6连接,在连接烟道13的第一端设置低温节能器12,在连接烟道13的第二端设置冷凝器11或空气预热器。

33.本实用新型实施例中,连接烟道13可以采用现有常用的管道形式,连接烟道13与第二回程烟道6连接并连通后,能使得整个第三回程烟道的主体与第二回程烟道6相互平行。在连接烟道13上设置低温节能器12,所述低温节能器12邻近连接烟道13与第二回程烟道6的结合部,连接烟道13第二端设置冷凝器11或空气预热器,通过冷凝器11、空气预热器能使得排出的烟气温度满足需求,冷凝器11、低温节能器12以及空气预热器均可以采用现有常用的形式,具体可以根据需要选择,此处不再赘述。

34.进一步地,还包括与炉膛4、第二回程烟道6以及锅筒1适配的检修平台16,在所述检修平台16上设置若干平台扶梯14。本实用新型实施例中,通过检修平台16能实现对炉膛4、第二回程烟道6以及锅筒1进行需要的检修,在检修平台16上设置平台扶梯14,通过平台扶梯14能进入检修平台。

35.综上,工作时,燃料气或油输送进燃烧器5内,在燃烧器5内与燃烧所需的空气混合,在炉膛4里着火燃烧,产生大量烟气并放出大量的热量,所述烟气依次流过炉膛4、第二回程烟道6以及第三回程烟道,在第二回程烟道6内,依次经过高温过热器8、低温过热器9和高温节能器10;在第三回程烟道内,依次经过低温节能器12和冷凝器11,炉膛4和第二回程烟道6相应膜式水冷壁内的水在吸收烟气中的热量后,产生部分蒸汽,这部分蒸汽和水通过汽水引出管3进入锅筒1内,以进行汽水分离。

36.锅筒1内的水通过集中下降管2、第一分散下降管7、第二分散下降管17分别向炉膛4与第二回程烟道6相应的膜式水冷壁内供水,形成水循环。饱和蒸汽从锅筒1引出后,进入低温过热器9,减温后再进入高温过热器8加热,以产生满足要求的蒸汽输送到用汽点,即得到目标蒸汽。

37.锅炉给水时,送给的水进入低温节能器12加热,再进入高温节能器10加热,然后进入锅筒1。除盐水进入冷凝器11加热后,再进入除氧器除氧,除氧水即可满足锅炉的给水,具体给水过程与现有相一致,具体为本技术领域人员所熟知,此处不再赘述。

38.具体地,由燃烧器5燃烧燃料产生的烟气依次流经各受热面后放热,温度不断下降,而冷凝器11、低温节能器12和高温节能器10里的水吸热后温度上升,低温过热器9和高温过热器8里的蒸汽吸热后温度上升,炉膛4和第二回程烟道6相应膜式水冷壁里的水吸热后产生饱和蒸汽,整个过程就是通过燃料燃烧,释放大量热量、而水吸收这些热量后产生过

热蒸汽的过程,即得到目标蒸汽。

39.本实用新型仅需一个锅筒1与炉膛4以及第二回程烟道6配合,能减少锅筒1的数量,降低制造成本;锅筒1采用卧式布置,大大降低了锅炉的高度,锅筒1通过集中下降管2支撑在锅炉基础15上,能减少钢架和平台扶梯14的钢耗量,炉膛4、第二回程烟道6以及第三回程烟道均布置在锅炉基础15上,可以向上自由膨胀,降低了膨胀热应力,安全性大大提高。炉膛4、第二回程烟道6以及第三回程烟道可以先组装成大件,可以大大减少现场安装的时间,提高安装效率,适合于蒸发量10t/h以上、蒸汽压力2.5mpa以上、蒸汽温度350℃以上的燃气/油锅炉,可以满足工业发电、供热、供汽的需要,安全可靠。