1.本实用新型涉及锅炉石灰石给料技术领域,尤其涉及一种锅炉石灰石给料系统。会导致物料浪费的同时,也会导致灰渣碱度过高影响灰渣品质。

背景技术:

2.锅炉自投用以来,原炉内石灰石给料系统一直存在给料机易卡死、给料易过量的现象。现有技术中,一般的,控制炉内脱硫效率,钙硫摩尔比一般控制在2:1左右。对比设备可调流量与工况需求流量,给料机变频操作范围仅在5~8hz内。过量成因如下:a.操作范围太小,造成单格频率调整的流量范围很大,极易造成入炉的石灰石流量过量。b.在燃泥的可燃硫成分变化到0.7左右时,即使调至最低频率,其石灰石给料量仍是过量的。

技术实现要素:

3.鉴于背景技术存在的不足,本实用新型涉及一种锅炉石灰石给料系统,根据上述问题,设计了一种给料系统,通过设置震动电机、给料滑道的结构来控制下料,再通过设备频率调节范围扩大、给料机扭矩的增大,有效解决上述问题。

4.本实用新型涉及一种锅炉石灰石给料系统,包括石灰石给料斗、震动电机、给料滑道、石灰石给料电机、石灰石给料减速机、控制器,所述给料滑道与石灰石给料斗底部连接,所述给料滑道下方连接有震动管路,所述震动管路连接于石灰石给料电机,所述石灰石给料电机与石灰石给料减速机连接,所述石灰石给料电机下方设置有第一石灰石输送系统,所述第一石灰石输送系统下方设置有脱硫装置,所述脱硫装置下方为燃烧炉,所述燃烧炉与脱硫装置之间设置有石灰石给料电机和石灰石给料减速机,所述燃烧炉下方设置有第二石灰石输送系统,所述第一石灰石输送系统与所述第二石灰石输送系统之间,所述第一石灰石输送系统、第二石灰石输送系统连接有多个回料阀回料管路。

5.通过采用上述方案,实现有压缩空气运输石灰石的给料系统,通过震动电机控制下料,防止堵塞、卡死现象出现。

6.进一步的,所述回料阀回料管路包括第一回料管路、第二回料管路、第三回料管路、第四回料管路,所述第一回料管路连接第一石灰石输送系统和第二石灰石输送系统,所述第二回料管路、第三回料管路、第四回料管路分别与第二石灰石输送系统连接。

7.通过采用上述方案,防止正压烟气反窜。

8.进一步的,所述第一回料管路、第二回料管路、第三回料管路、第四回料管路上设置有回料阀。

9.进一步的,所述石灰石给料斗外围设置有支架,所述支架延伸到底面固定。

10.通过采用上述方案,提高稳定性。

11.进一步的,所述燃烧炉内的硫含量可调,使得锅炉运行钙硫摩尔比为2:1。

12.通过采用上述方案,能够有效的解决当前系统缺陷。

13.进一步的,所述石灰石给料减速机的减速比为1:71。

14.通过采用上述方案,虽然电机扭矩未改变,但是给料机的扭矩增大了1.2倍,可以减少给料机卡死的风险。

15.本实用新型的有益效果为:

16.(1)、节省石灰石物料,在3台炉同时运行的的工况下,据统计,每天可以节省近50t。

17.(2)、灰渣的碱度控制符合标准,控制稳定。

18.(3)、系统可靠性加强,给料机扭矩增加,卡涩故障率也相应减少,增大了系统可靠性。

附图说明

19.下面结合附图和实施例对本实用新型进一步说明。

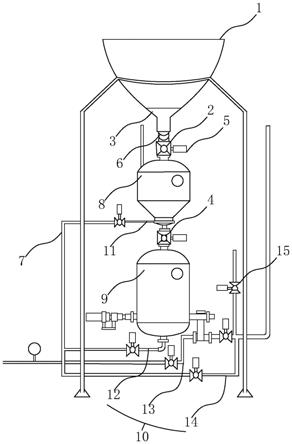

20.图1是本实用新型实施例的系统结构示意图。

21.附图标记,1、石灰石给料斗;2、震动电机;3、给料滑道;5、石灰石给料减速机;6、震动管路;7、第一石灰石输送系统;8、脱硫装置;9、燃烧炉;10、第二石灰石输送系统;11、第一回料管路;12、第二回料管路;13、第三回料管路;14、第四回料管路;15、回料阀;16、支架。

具体实施方式

22.以下将结合本实用新型的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述和讨论,显然,这里所描述的仅仅是本实用新型的一部分实例,并不是全部的实例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

23.为了便于对本实用新型实施例的理解,下面将结合附图以具体实施例为例作进一步的解释说明,且各个实施例不构成对本实用新型实施例的限定。

24.本实用新型的实施例1参照图1所示,包括最上端的石灰石给料斗1、位于石灰石给料斗1底部的给料滑道3、与给料滑道3连接的震动管路6、位于震动管路6上的震动电机3、与震动电机3连接的石灰石给料减速机5、与震动管路6下端连接的脱硫装置8、位于脱硫装置8下方连接燃烧炉9,所述脱硫装置8与燃烧炉9之间设置有石灰石给料电机4和石灰石给料减速机5,所述脱硫装置8与燃烧炉9还连接有包括多个回料阀回料管路,与脱硫装置8连接的第一回料管路11称为第一石灰石输送系统7;所述燃烧炉9连接的第二回料管路12、第三回料管路13、第四回料管路14称为第二石灰石输送系统10。所述第一回料管路11、第二回料管路12、第三回料管路13、第四回料管路14设置有回料阀15。

25.本实用新型通过添加震动电机2与震动管路6来控制加速下料,当堵塞时通过震动疏通,有效防止堵塞,且上述结构的设备中给料量可调范围为(以石灰石密度ρ=1.45t/m3计):q=0.34~3.43t/h,设备的变频操作范围为:f=15~35hz。其减速比为1:71,相比现有技术提高1.2倍。虽然电机扭矩未改变,但是给料机的扭矩增大了1.2倍,可以减少给料机卡死的风险。通过上述变化改动,石灰石使用量明显减少。当使用3台炉同时运行的的工况下,据统计,每天可以节省近50t物料,且灰渣碱度不会超标,提升了给料机扭矩,卡涩故障率也相应减少,增大了系统可靠性。

26.具体选型的石灰石给料减速机5采用型号为xld3-71-1.5的机器,属于摆线针轮减

速,其减速比为1:71。所述石灰石给料斗1还可以替换为cj-hx2型号、输送容量为2l/r的给料机。

27.所述石灰石给料斗1外围可设置有支架,用于将石灰石给料斗1与地面固定。

28.在本实用新型的描述中,需要说明的是,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.最后应说明的是:以上所述实施例,仅为本实用新型的具体实施方式,用以说明本实用新型技术方案,而非对其限制,本实用新型的保护范围并不局限于此,尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应所述以权利要求的保护范围为准。

技术特征:

1.一种锅炉石灰石给料系统,包括石灰石给料斗、震动电机、给料滑道、石灰石给料电机、石灰石给料减速机、控制器,其特征在于:所述给料滑道与石灰石给料斗底部连接,所述给料滑道下方连接有震动管路,所述震动管路连接于石灰石给料电机,所述石灰石给料电机与石灰石给料减速机连接,所述石灰石给料电机下方设置有第一石灰石输送系统,所述第一石灰石输送系统下方设置有脱硫装置,所述脱硫装置下方为燃烧炉,所述燃烧炉与脱硫装置之间设置有石灰石给料电机和石灰石给料减速机,所述燃烧炉下方设置有第二石灰石输送系统,所述第一石灰石输送系统与所述第二石灰石输送系统之间设置有电机,所述第一石灰石输送系统、第二石灰石输送系统连接有多个回料阀回料管路。2.根据权利要求1所述的一种锅炉石灰石给料系统,其特征在于:所述回料阀回料管路包括第一回料管路、第二回料管路、第三回料管路、第四回料管路,所述第一回料管路连接第一石灰石输送系统和第二石灰石输送系统,所述第二回料管路、第三回料管路、第四回料管路分别与第二石灰石输送系统连接。3.根据权利要求2所述的一种锅炉石灰石给料系统,其特征在于:所述第一回料管路、第二回料管路、第三回料管路、第四回料管路上设置有回料阀。4.根据权利要求3所述的一种锅炉石灰石给料系统,其特征在于:所述石灰石给料斗外围设置有支架,所述支架延伸到底面固定。5.根据权利要求3或4所述的一种锅炉石灰石给料系统,其特征在于:所述燃烧炉内的硫含量可调,使得锅炉运行钙硫摩尔比为2:1。6.根据权利要求5所述的一种锅炉石灰石给料系统,其特征在于:所述石灰石给料减速机的减速比为1:71。

技术总结

本实用新型涉及一种锅炉石灰石给料系统,包括石灰石给料斗、震动电机、给料滑道、石灰石给料电机、石灰石给料减速机、控制器,所述给料滑道与石灰石给料斗底部连接,所述给料滑道下方连接有震动管路,所述震动管路连接于石灰石给料电机,所述石灰石给料电机与石灰石给料减速机连接,所述石灰石给料电机下方设置有第一石灰石输送系统,所述第一石灰石输送系统下方设置有脱硫装置,所述脱硫装置下方为燃烧炉,所述燃烧炉下方设置有第二石灰石输送系统,所述第一石灰石输送系统与所述第二石灰石输送系统之间设置有电机,所述第一石灰石输送系统、第二石灰石输送系统连接有多个回料阀回料管路。本实用新型可以节省物料、增大系统可靠性。性。性。

技术研发人员:陈伟

受保护的技术使用者:杭州蓝成环保能源有限公司

技术研发日:2021.07.22

技术公布日:2022/1/14