1.本实用新型属于灶具领域,具体涉及一种用于灶具燃烧器的引射器及灶具燃烧器。

背景技术:

2.燃气灶是人们日常生活中常用的厨具,燃烧器为燃气灶的重要部件,现有的灶具燃烧器一般都包括有基座、炉头和安装在炉头上的内环火盖、外环火盖,在基座上设置两个环形腔室,即分别为内圈环形腔和外圈环形腔,在内圈环形腔上安装有内环火盖,在外圈环形腔上外环火盖,内圈环形腔和外圈环形腔相当于混气室,需要对燃气充分混合,燃烧器工作时,在内环火盖和外环火盖上分别形成内圈火和外圈火。

3.而引射器是燃气灶重要的一个部件,其作用是:将燃气和空气混合形成一定的压力,克服通道的阻力损失,火孔出口处获得一定的速度,保证燃烧火焰的稳定性;把高能量的燃气引射低能量的空气,并使两者在引射器内均匀混合;输送一定量的燃气,保证燃烧器所需的热流量。

4.如中国实用新型专利《一种节能连体燃烧器》,其专利号为zl201020530326.2(授权公告号为cn201811236u)公开了一种节能连体燃烧器,该燃烧器沿燃气运行方向,依次包括一体连接的引射室、混和管、扩张管、内外圈气腔盖,内圈气腔与内圈气盖一体连接,外环气腔与外环气盖一体连接,在引射室入口连接燃气管的周边设置可调节的一次空气入口;在所述内外圈气腔盖之间设置上下贯通的二次空气入口,其中,内圈气腔和外圈气缸采用同一引射管,并通过同一进气端口进气,增加了引射能力。又如中国发明专利申请《用于燃气灶具的多通道引射器、燃烧器及燃气灶具》,其专利申请号为 cn201711140413.x(申请公布号为cn109798521a)公开了一种用于燃气灶具的多通道引射器,其包括沿气体流动方向依次设置的喷嘴和引射管,所述喷嘴设置至少两个并且与引射管对接;所述引射管沿气流方向由根据横截面变化依次连接的吸气收缩管、混合管及扩压管组成,所述混合管由与喷嘴数量相同的子混合管组成,每个所述喷嘴与一个所述子混合管对应设置,引射管的混合管的内腔中设置有至少两个流道,每个喷嘴均有相对应的子混合管,能够有利于燃气与空气混合地更加均匀,提升燃气与空气的混合效果,进而提升引射能力。

5.但是上述专利存在以下缺陷:内圈火盖和外圈火盖上的火孔也容易出现堵塞,当堵塞较多时,进入的气流大于出气的气流,气流在堵塞火孔的周围积聚,则气流很可能会反向回流至灶具内部。

技术实现要素:

6.本实用新型所要解决的第一个技术问题是针对上述现有技术的现状,提供一种在增加引射能力的同时降低燃气反流的用于灶具燃烧器的引射器。

7.本实用新型所要解决的第二个技术问题是,提供了一种具有上述引射器的灶具燃烧器。

8.为了解决上述第一个技术问题,本实用新型所采用的技术方案为:一种用于灶具燃烧器的引射器,包括有

9.引射管,其具有进气口,包括有横截面自进气口沿着流体流动方向逐渐减小的收缩段及位于所述收缩段下游的混合段;

10.其特征在于:所述引射管的至少所述混合段的内腔被分隔为相互独立的至少两个分别用来与燃烧器的内环火盖和外环火盖流体连通的流道,各所述流道共用同一进气口,且均沿流体流动方向延伸。

11.流道可以沿混合段的长度方向延伸,也可以包括有倾斜段而沿流体流动方向延伸,但是优选地,所述流道位于所述混合段内,且沿所述混合段的长度方向延伸。

12.为了降低后续内环火盖堵塞的概率,优选地,所述的流道有两个,用来与燃烧器的内环火盖流体连通的流道为第一流道,用来与燃烧器的外环火盖流体连通的流道为第二流道,所述第一流道的横截面面积小于所述第二流道的横截面面积。

13.为了加速流体流动,所述第一流道的入口端设置有横截面沿着流体流动路径逐渐缩小的缩减段,沿着流体流动路径,所述缩减段位于所述进气口的下游。

14.在同一横截面下,所述第一流道的圆心与所述第二流道的中心之间的间距l1为 30mm~50mm。当l1的尺寸过大时会造成引射器的整个尺寸增大,影响装配空间的利用,造成材料的浪费;当l1的尺寸过小是会造成第一流道和第二流道之间相互抢夺空气,造成紊流和回流,会造成引射能量的损失,一次空气系数降低。另外,当快速关闭燃烧器的阀体的瞬间,会产生回火现象,火焰会返回至后续喷嘴附近,若距离太近,两个流道内气流相互影响。

15.为了提高引射,所述第一流道各处的横截面均呈圆形,所述第二流道各处的横截面均呈扁圆形。第一流道的横截面采用圆形,与单一喷嘴的气流扩散接近,最大程度地将引射的动能转化为静压,第二流道的横截面呈扁圆形,适合多喷嘴。

16.为了提高喷射气流的混合程度,所述第二流道各处的横截面均为腰型孔,所述腰型孔包括有两个半圆弧段及位于两个半圆弧段之间的平直段,两个所述半圆弧段的圆心之间的间距l2为8~12mm。l2采用8~12mm,喷射的气流可以增加混合的程度,相互的干扰也最小;两股气流气流在扩散的过程中,如果间距l2过大,两股气流相互交叉的范围很小,混合程度不足,如果间距l2间距过小,相互干扰较大,动能损失较大,影响一次空气系数。

17.为了提高引射能力,所述收缩段的下游端口为吼口,在所述收缩段邻近进气口的位置上设置有喷嘴,所述喷嘴的喷口朝向所述吼口。

18.喷嘴和进气口的布置方式之一:沿着流体流动路径,所述喷嘴位于所述进气口的上游,且与所述进气口之间留有间隔。如此,方便引射空气,提高具有引射管的燃烧器的一次空气的补给,进而提高了引射能力。

19.喷嘴和进气口的布置方式之二:所述喷嘴局部位于所述收缩段的内腔中,所述喷嘴的喷口所在的平面与所述进气口所在的平面之间的间距l3为2~8mm,所述喷嘴的喷口所在的平面与所述流道的入口端所在的平面之间的间距l4为20~30mm。间距l3过小时,回流的气体外溢的程度较大,间距l3过大时引射会受到影响;间距l4尺寸过大,回流外溢减少,但会影响引射的性能;间距l4过小,引射也可能受影响,且回流外溢增加,l4采用20~30mm,引射较好,回流外溢最少。

20.为了进一步提高引射能力,所述喷口沿所述引射管的中心线朝向所述吼口的投影

落在所述吼口内。如此使得喷嘴喷出的燃气气流更多地进入到吼口内,防止喷出的气流撞击引射管内壁而出现反流的现象,继而提高引射能力。

21.为了吸入更多的空气,每个所述流道对应有至少一个所述的喷嘴,所述喷嘴通过喷嘴座设置在所述收缩段上。如此,喷嘴喷出的燃气气流互不干扰,可吸入更多的空气,提高了引射效率。

22.为了实现对第一流道和第二流道的引射,防止进入气流产生干扰,所述喷嘴座上开设有至少两个进气通道,每个所述进气通道的末端上均对应设置有至少一个喷嘴,其中一个所述进气通道的喷嘴喷口朝向所述第一流道,另一个所述进气通道的喷嘴喷口朝向所述第二流道。其中一个进气通道内的气流经喷嘴向第一流道内引射,另一进气通道内的气流经对应的喷嘴向第二流道内引射,防止气流产生干扰,提高了引射能力。

23.优选地,所述第二流道对应有两个所述的喷嘴,两个喷嘴的喷口之间的间距为 6~12mm。

24.为了解决上述第二个技术问题,本实用新型所采用的技术方案为:一种具有上述的引射器的灶具燃烧器,其特征在于:包括基座、内环火盖和外环火盖,所述内环火盖盖设在所述基座邻近中央的位置上,且与所述基座之间围合形成中央混气室,所述外环火盖设置在所述基座之上、位于所述内环火盖的外围、并与所述基座之间形成外环混气室,所述引射管设置在所述基座之下,所述第一流道与所述中央混气室流体连通,所述第二流道与所述外环混气室流体连通。

25.第一流道与中央混气室的连通及第二流道与外环混气腔室的连通,所述基座和引射管之间设置有炉头,所述炉头具有内环腔室和位于所述内环腔室外围的外环腔室,所述第一流道通过所述内环腔室与所述中央混气室流体连通,所述第二流道通过所述外环腔室与所述外环混气室流体连通。

26.与现有技术相比,本实用新型的用于灶具燃烧器的引射器的混合段内具有第一流道和第二流道,第一流道和第二流道均与收缩段流体连通,如此,经收缩段的进气口进入的气流分成两路,一路进入第一流道,另一路进入第二流道,一方面,防止初始进入第一流道和第二流道内的气流产生干扰,另一方面,采用同一进气口进入,提高了引射能力;第一流道和第二流道的其中一个流道所对应的火盖上的火孔堵塞时,燃气回流至收缩段,由于另一个流道处于通路导通的状态,吼口处为负压区,反流至收缩段内的气流会被后续进入的气流带动而经另一流道流出,降低了反流至灶具内部的可能性。

附图说明

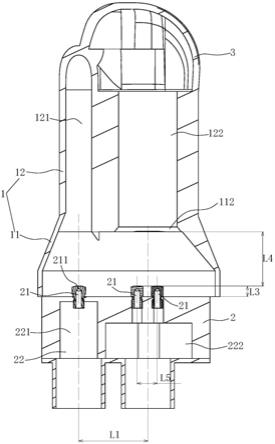

27.图1为实施例一的引射管的结构示意图;

28.图2为图1的剖视图;

29.图3为实施例一的燃烧器的立体分解结构示意图;

30.图4为图3的剖视图;

31.图5为图3的部分结构的剖视图;

32.图6为本实施例一的燃烧器的剖面图;

33.图7为图3的剖面图;

34.图8为图3的另一角度的剖面图;

35.图9为本实施例一燃烧器的另一角度的剖视图;

36.图10为本实施例一燃烧器处于正常状态下的燃气流动图;

37.图11为图10的流场模拟图;

38.图12为图11的局部放大图;

39.图13为实施例一的内环火盖内环火孔处于堵塞状态下的燃气流速变化的模拟图;

40.图14为图13中的流场模拟图;

41.图15为图13的燃气流动的另一形式的流速变化的模拟图;

42.图16为图15的另一燃气流动模拟图;

43.图17为背景技术中的引射管的流场速度变化的模拟图;

44.图18为实施例二的燃烧器的剖视图;

45.图19为实施例二的燃烧器的另一角度的剖视图。

具体实施方式

46.以下结合附图实施例对本实用新型作进一步详细描述。

47.实施例一:

48.如图1至图16所示,为本实用新型的第一个优选实施例。该实施例的灶具燃烧器包括基座3、内环火盖31和外环火盖32、引射器及炉头4。

49.如图3和图5所示,内环火盖31位于基座3之上、且该内环火盖31盖设在基座3 邻近中央的位置上,并与基座3之间围合形成有中央混气室311,内环火盖31上开设有与中央混气室311流体连通的内环火孔312;外环火盖32设置在基座3之上、位于内环火盖31的外围、并与基座3之间形成外环混气室321,外环火盖32上开设有与外环混气室321流体连通的外环火孔322,具体参见图5所示。

50.如图3和图5所示,引射管1设置在基座3之下,在引射管1和基座3之间设置有炉头4,沿着气流流动路径,引射管1、炉头4及基座3依次布置,并且炉头4与引射管1为一体件。上述的炉头4具有内环腔室41和位于内环腔室41外围的外环腔室42;引射管1沿着流体流动方向依次包括收缩段11和混合段12,沿着流体流动方向,收缩段11的横截面逐渐减小,且该收缩段11各处的横截面均为腰型孔,前述收缩段11的上游端口为进气口111,收缩段11的下游端口为吼口112。

51.如图1和图2所示,上述的混合段12与收缩段11流体连通,且该混合段12与收缩段11的末端相连接,如图9所示,该混合段12内腔被分隔成相互独立至少两个流道,本实施例中,流道有两个,且分别为第一流道121和第二流道122,第一流道121和第二流道122共用同一进气口111,如图4和图5所示,上述的第一流道121用来与燃烧器的内环火盖31流体连通,第二流道122用来与燃烧器的外环火盖32流体连通,第一流道121的横截面面积小于第二流道122的横截面面积。并且,第一流道121和第二流道122均沿混合段12的长度方向延伸,则上述的第一流道121和第二流道122均与收缩段11的进气口111流体连通。如图5和图7所示,上述的第一流道121通过内环腔室41与中央混气室311流体连通,第二流道122通过外环腔室42与外环混气室321流体连通。

52.燃烧器处于正常状态下的流场参见图10至图12所示。经收缩段11的进气口111 进入的气流分成两路,一路进入第一流道121,另一路进入第二流道122,一方面,防止初始进

入第一流道121和第二流道122内的气流产生干扰;另一方面,采用同一进气口111进入,提高了引射能力。当第一流道和第二流道的其中一个流道所对应的火盖上的火孔堵塞时,比如内环火盖的内环火孔处于堵塞状态下,如图13至图16所示,第一流道121内的燃气回流至收缩段111,由于第二流道122处于通路导通的状态,吼口112 处为负压区,反流至收缩段111内的气流会被后续进入的气流带动而经第二流道122流出,降低了反流至灶具内部的可能性,降低了回流所带来的爆炸的风险,具体参见图15 和图16所示。而由图17可知,当背景技术中的燃烧器的内环火盖的内环火孔处于堵塞状态下,内环火盖对应的引射管内的燃气气流回流至灶具内部或橱柜内部,从而引起爆炸的风险,在图17中,位于引射管下方的呈圆台形的部分为灶具。

53.如图9所示,第一流道121的入口端设置有横截面面积沿着流体流动路径逐渐缩小的缩减段1212,沿着流体流动路径,缩减段1212位于进气口111的下游。缩减段1212 的存在,增加了流体的流动速度,使得流体快速进入至第一流道内。第二流道122各处的横截面均为扁圆形,在本实施例中,如图7所示,第一流道121各处的横截面均呈圆形,第二流道122各处的横截面均为腰型孔1221,如图7所示,腰型孔1221包括有两个半圆弧段122a及位于两个半圆弧段122a之间的平直段122b,两个半圆弧段122a的圆心之间的间距l2为8~12mm。如图6所示,在同一横截面下,第一流道121的圆心与第二流道122的中心之间的间距l1为30mm~50mm,

54.如图3、图6及图7所示,在收缩段11邻近进气口111的位置上设置有喷嘴座2,喷嘴座2通过支架设置在收缩段11上,喷嘴座2上开设有两个进气通道22,每个进气通道22的末端上均对应设置有至少一个喷嘴21,各喷嘴21的喷口211均朝向吼口112,且喷口211沿引射管1的中心线朝向吼口112的投影落在吼口112内。在本实施例中,如图6所示,两个进气通道22分别为第一进气通道221和第二进气通道222,第一进气通道221的末端设置有一个喷嘴21,喷嘴21的喷口211朝向第一流道121;第二进气通道222的末端设置有两个喷嘴21,两个喷嘴21的喷口211均朝向第二流道122,且第二进气通道222的相邻两个喷嘴21的喷口211之间的间距l5为6~12mm,如此,有三个喷嘴21,且三个喷嘴21间隔布置在喷嘴座21上。

55.如图6所示,喷嘴21局部位于收缩段11的内腔中,喷嘴21的喷口211所在的平面与进气口111所在的平面之间的间距l3为2~8mm,喷嘴21的喷口211所在的平面与第二流道122的入口端所在的平面之间的间距l4为20~30mm。

56.本实用新型所称的“流体连通”是指两个部件或部位(以下统一分别称为第一部位、第二部位)之间的空间位置关系,即流体(气体、液体或两者的混合)能从第一部位沿着流动路径流动或/和被运送到第二部位,可以是所述的第一部位、第二部位之间直接相连通,也可以是第一部位、第二部位之间通过至少一个第三者间接连通,该第三者可以是诸如管道、通道、导管、导流件、孔、槽等流体通道、也可以是允许流体流过的腔室或以上组合。

57.实施例二:

58.如图18和图19所示,为本实用新型的第二个优选实施例。

59.该实施例与上述实施例一的区别在于:收缩段11各处的横截面及第二流道122的横截面均呈椭圆形。另外,喷嘴21的设置位置不同,具体地,沿着流体流动路径,喷嘴21位于进气口111的上游,喷嘴21的喷口211朝向进气口111,且与进气口111之间留有间隔d,具体参见图19所示。