1.本实用新型涉及工业废气处理技术领域,尤其是涉及一种蓄热式氧化炉。

技术背景

2.目前蓄热式氧化炉是用得最多的一种工业废气处理设备,目前的氧化炉大多数采用一体式陶瓷填充,这使得在处理工业废气尤其是含有有机硅的有机废气的时候,容易造成层堵塞;并且在清洗的时候就会先将陶瓷搬离出炉体进行清洗,这样不但会浪费大量的人力物力,同时对陶瓷产生损坏,降低了氧化炉的使用寿命。

技术实现要素:

3.为了改善目前蓄热式氧化炉容易出现堵塞、清洗不便的问题。

4.本实用新型提供一种蓄热式氧化炉,所述氧化炉包括炉体、风道装置;所述风道装置连接于炉体下部;所述炉体内部从上至下分为高温氧化室和分层区。

5.作为一种优选的技术方案,所述分层区从上至下包括床层a、床层b、床层c;所述床层b位于平行设置于床层a下部;所述床层b下部设置有支撑架;所述支撑架上表面设置有不锈钢金属网;所述床层b通过不锈钢金属网设置于支撑架上面;所述床层c填充于炉体底部。

6.作为一种优选的技术方案,所述支撑架与床层c平行构成清洗检修空间。

7.作为一种优选的技术方案,所述检修空间的右侧设置有检修口。

8.作为一种优选的技术方案,所述床层b与床层c由小孔蜂窝蓄热陶瓷填充构成。

9.作为一种优选的技术方案,所述床层a由大孔蜂窝蓄热陶瓷填充构成。

10.作为一种优选的技术方案,所述床层a、床层b、清洗检修空间、床层c的高度比为(3-6):(4-7):8:(8-15)。

11.作为一种优选的技术方案,所述风道装置的内部设置吹扫进气通道。

12.作为一种优选的技术方案,所述风道装置右侧设置有通风阀门;所述风道装置左侧设置有进气阀门。

13.作为一种优选的技术方案,所述高温氧化室顶部设有氧化室顶部检修口;所述高温氧化室最侧设置有氧化室侧部检修口。

14.本实用新型的有益效果是:

15.1.本实用新型的蓄热式氧化炉相对于传统蓄热式氧化炉的使用时间更长,使用周期更长;

16.2.传统结构可能要搬陶瓷,会造成损坏,本实用新型的蓄热式氧化炉清洗方便,不易造成陶瓷损坏;

17.3.本实用新型的蓄热式氧化炉针对含硅气体焚烧设备,更不容易产生堵塞,便于清理硅粉和灰尘。

附图说明

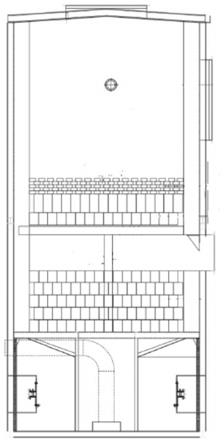

18.图1为实施例1的结构示意图。

19.1、炉体1;2、风道装置;11、高温氧化室;12、分层区;121、床层a;122、床层b;123、床层c、124、支撑架;125、检修口;21、吹扫进气通道;22、通风阀门;23、进气阀门;111、氧化室顶部检修口;112、氧化室侧部检修口。

具体实施方式

20.本实用新型公开一种蓄热式氧化炉。

21.下面将结合本实用新型中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例只是本实用新型一部分实施例,而不是全部实施例,并不能局限地认定本实用新型的具体实施只局限于上述内容,所附的权利要求不被说明该实用新型的实施例所限制。对本领域的普通技术人员来说,在不脱离本实用新型的原理的前提下,还可以做出若干替换和润色,都应属于本实用新型的保护内容。

22.一种蓄热式氧化炉,所述氧化炉包括炉体、风道装置;所述风道装置连接于炉体下部;所述炉体内部从上至下分为高温氧化室和分层区。

23.所述分层区从上至下包括床层a、床层b、床层c;所述床层b位于平行设置于床层a下部;所述床层b下部设置有支撑架;所述支撑架上表面设置有不锈钢金属网;所述床层b通过不锈钢金属网设置与支撑架上面;所述床层c天填充于炉体1底部。

24.所述支撑架与床层c平行构成清洗检修空间;所述检修空间的右侧设置有检修口。

25.所述床层b与床层c由小孔蜂窝蓄热陶瓷填充构成。

26.优选的,所述小孔蜂窝蓄热陶瓷的平均粒径为2-8cm;进一步优选的,所述小孔蜂窝蓄热陶瓷的平均粒径为3-6cm;更进一步优选的,所述小孔蜂窝蓄热陶瓷的平均粒径为4-5cm。

27.所述床层a由大孔蜂窝蓄热陶瓷填充构成。

28.优选的,所述大孔蜂窝蓄热陶瓷的平均孔径为8-15cm;进一步优选的,所述大孔蜂窝蓄热陶瓷的的平均孔径为9-12cm;更进一步优选的,所述大孔蜂窝蓄热陶瓷的的平均孔径为10cm。

29.优选的,所述床层a、床层b、清洗检修空间、床层c的高度比为(3-6):(4-7):8:(8-15);进一步优选的,所述床层a、床层b、清洗检修空间、床层c的高度比为(4-5):(5-6):8:(10-12)。

30.所述风道装置的内部设置吹扫进气通道;所述吹扫进气通道通过阀门控制;所述风道装置右侧设置有通风阀门;所述风道装置左侧设置有进气阀门。

31.优选的,所述高温氧化室顶部设有氧化室顶部检修口,所述高温氧化室最侧设置有氧化室侧部检修口。

32.在工作时,当废气在高温氧化室氧化处理时,废气里面的有机硅成分会沉淀在床层a上部,传统的产生硅粉堵塞陶瓷空隙,传统的陶瓷都是细小的孔径,硅粉量大会造成堵塞时间很短,且不易清理下部陶瓷,但是在本实用新型床层a的孔径大,不易堵塞,同时采用床层a、床层b与床层c合理的结构设置还使得氧化路工作结束后更易清理。

33.在清洗时,可通过检修口采用水冲或压缩空气冲洗的方式进行清洗。

34.实施例

35.实施例1

36.参照图1,一种蓄热式氧化炉,所述氧化炉包括炉体1、风道装置2;所述风道装置2连接于炉体1下部;所述炉体1内部从上至下分为高温氧化室11和分层区12。

37.所述分层区12从上至下包括床层a121、床层b122、床层c123;所述床层b122位于平行设置于床层a121下部;所述床层b下部设置有支撑架124;所述支撑架124上表面设置有不锈钢金属网;所述床层b122通过不锈钢金属网设置于支撑架124上面;所述床层c123填充于炉体1底部。

38.所述支撑架124与床层c123平行构成清洗检修空间;所述检修空间的右侧设置有检修口125。

39.所述床层b122与床层c123由小孔蜂窝蓄热陶瓷填充构成。

40.所述小孔蜂窝蓄热陶瓷的平均粒径为4cm。

41.所述床层a121由大孔蜂窝蓄热陶瓷填充构成。

42.所述大孔蜂窝蓄热陶瓷的的平均孔径为10cm。

43.所述床层a121、床层b122、清洗检修空间、床层c123的高度比为4.5:5.5:8:11。

44.所述风道装置2的内部设置吹扫进气通道21;所述吹扫进气通道通过阀门控制;所述风道装置2右侧设置有通风阀门22;所述风道装置左侧设置有进气阀门33;

45.所述高温氧化室11顶部设有氧化室顶部检修口111,所述高温氧化室最侧设置有氧化室侧部检修口112。

技术特征:

1.一种蓄热式氧化炉,其特征在于,所述氧化炉包括炉体(1)、风道装置(2);所述风道装置(2)连接于炉体(1)下部;所述炉体(1)内部从上至下分为高温氧化室(11)和分层区(12)。2.根据权利要求1所述的一种蓄热式氧化炉,其特征在于,所述分层区(12)从上至下包括床层a(121)、床层b(122)、床层c(123);所述床层b(122)位于平行设置于床层a(121)下部;所述床层b下部设置有支撑架(124);所述支撑架(124)上表面设置有不锈钢金属网;所述床层b(122)通过不锈钢金属网设置于支撑架(124)上面;所述床层c(123)填充于炉体(1)底部。3.根据权利要求2所述的一种蓄热式氧化炉,其特征在于,所述支撑架(124)与床层c(123)平行构成清洗检修空间。4.根据权利要求3所述的一种蓄热式氧化炉,其特征在于,所述检修空间的右侧设置有检修口(125)。5.根据权利要求2-4任一项所述的一种蓄热式氧化炉,其特征在于,所述床层b(122)与床层c(123)由小孔蜂窝蓄热陶瓷填充构成。6.根据权利要求2-4任一项所述的一种蓄热式氧化炉,其特征在于,所述床层a(121)由大孔蜂窝蓄热陶瓷填充构成。7.根据权利要求3所述的一种蓄热式氧化炉,其特征在于,所述床层a(121)、床层b(122)、清洗检修空间、床层c(123)的高度比为(3-6):(4-7):8:(8-15)。8.根据权利要求1所述的一种蓄热式氧化炉,其特征在于,所述风道装置的内部设置吹扫进气通道(21)。9.根据权利要求1所述的一种蓄热式氧化炉,其特征在于,所述风道装置右侧设置有通风阀门(22);所述风道装置左侧设置有进气阀门(33)。10.根据权利要求1所述的一种蓄热式氧化炉,其特征在于,所述高温氧化室(11)顶部设有氧化室顶部检修口(111);所述高温氧化室最侧设置有氧化室侧部检修口(112)。

技术总结

本实用新型涉及工业废气处理技术领域,尤其是涉及一种蓄热式氧化炉。所述氧化炉包括炉体、风道装置;所述风道装置连接于炉体下部;所述炉体内部从上至下分为高温氧化室和分层区。述分层区从上至下包括床层A、床层B、床层C;所述床层B位于平行设置于床层A下部;所述床层B下部设置有支撑架;所述支撑架上表面设置有不锈钢金属网;所述床层B通过不锈钢金属网设置于支撑架上面;所述床层C填充于炉体底部。本实用新型的蓄热式氧化炉针对含硅气体焚烧设备,更不容易产生堵塞,便于清理硅粉和灰尘。便于清理硅粉和灰尘。便于清理硅粉和灰尘。

技术研发人员:许红旗 王巍

受保护的技术使用者:上海焕然环保科技有限公司

技术研发日:2021.06.18

技术公布日:2022/1/18