一种l型结构的有机热载体锅炉

技术领域

1.本发明属于有机热载体锅炉技术领域,尤其涉及一种l型结构的有机热载体锅炉。

背景技术:

2.近年来,有机热载体锅炉在市场中的销量越来越大,结构和样式也是种类繁多,常规如水平布置、立式等。现有的有机热载体锅炉结构导致锅炉本体占地面积大,进而锅炉房面积大,增加了成本。

技术实现要素:

3.为了解决现有的有机热载体锅炉存在锅炉本体占地面积大,锅炉房面积大,成本高的问题,本发明提供了一种l型结构的有机热载体锅炉,其能够减少锅炉本体的占地面积,进而减少锅炉房的面积,节约成本。

4.其具体技术方案如下:

5.一种l型结构的有机热载体锅炉,其包括燃烧器,所述燃烧器水平连接卧式炉膛的头部,其特征在于:所述卧式炉膛尾部的上方设有出烟口,所述出烟口上方依次连接立式的对流受热面、空气预热器。

6.所述卧式炉膛尾部出烟口处的炉膛盘管呈错列布置。

7.所述错列布置具体为:相邻盘管之间在竖直方向上设置高度差,用于在盘管上部区域留有出烟通道。

8.所述出烟口与对流受热面之间设有检查门。

9.所述卧式炉膛具体为方盘管式炉膛。

10.本发明与现有技术相比,其有益效果为:

11.1.本发明通过将锅炉结构设置为l型,其结构简单、安装方便,实现了锅炉本体的占地面积小,进而锅炉房的面积小,节约成本的效果。

12.2.通过在炉膛尾部出烟口处错列布置炉膛盘管,首先实现了在盘管上部区域可以出烟的技术效果,然后配合检查门,方便员工通过检查门进入后观察炉膛内情况进行检修。

13.3.对流受热面、空气预热器可以单独运输,现场安装,避免了运输过程中超高的问题,节省了运费。

附图说明

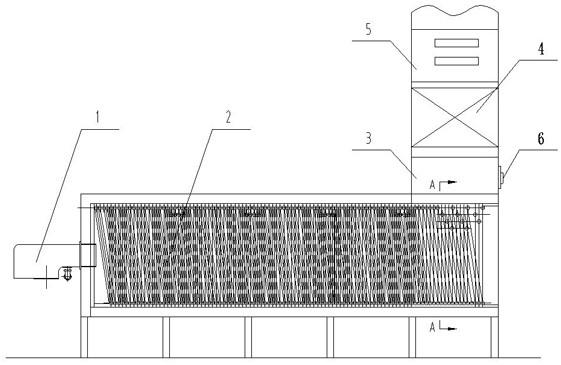

14.图1为本发明的示意图;

15.图2为图1中a

‑

a处的剖视图;

16.图中:1

‑

燃烧器,2

‑

卧式炉膛,3

‑

出烟口,4

‑

对流受热面,5

‑

空气预热器,6

‑

检查门,7

‑

炉膛盘管。

具体实施方式

17.如图1

‑

2所示,一种l型结构的有机热载体锅炉,其包括燃烧器1,所述燃烧器1水平连接卧式炉膛2的头部,其特征在于:所述卧式炉膛2尾部的上方设有出烟口3,所述出烟口3上方依次连接立式的对流受热面4、空气预热器5等组件;从而将锅炉结构设置为l型,其结构简单、安装方便,实现了锅炉本体的占地面积小,进而锅炉房的面积小,节约了成本。

18.所述卧式炉膛2尾部出烟口处的炉膛盘管7呈错列布置;所述错列布置具体为:相邻炉膛盘管7之间在竖直方向上设置高度差,用于在出烟口处的炉膛盘管7上部区域留有出烟通道;高度差的设置值根据所采用的燃料等情况具体设置。

19.所述出烟口3与对流受热面4之间设有检查门6,错列布置的炉膛盘管配合检查门,方便员工通过检查门进入后观察炉膛内情况进行检修。

20.所述卧式炉膛2具体为方盘管式炉膛。

技术特征:

1.一种l型结构的有机热载体锅炉,其包括燃烧器(1),所述燃烧器(1)水平连接卧式炉膛(2)的头部,其特征在于:所述卧式炉膛(2)尾部的上方设有出烟口(3),所述出烟口(3)上方依次连接立式的对流受热面(4)、空气预热器(5);所述卧式炉膛(2)尾部出烟口处的炉膛盘管(7)呈错列布置。2.根据权利要求1所述的一种l型结构的有机热载体锅炉,其特征在于:所述错列布置具体为:相邻炉膛盘管(7)之间在竖直方向上设置高度差,用于在出烟口处的炉膛盘管(7)上部区域留有出烟通道。3.根据权利要求1所述的一种l型结构的有机热载体锅炉,其特征在于:所述出烟口(3)与对流受热面(4)之间设有检查门(6)。4.根据权利要求1所述的一种l型结构的有机热载体锅炉,其特征在于:所述卧式炉膛(2)具体为方盘管式炉膛。

技术总结

本发明提供了一种L型结构的有机热载体锅炉,其能够减少锅炉本体的占地面积,进而减少锅炉房的面积,节约成本,其包括燃烧器,所述燃烧器水平连接卧式炉膛的头部,其特征在于:所述卧式炉膛尾部的上方设有出烟口,所述出烟口上方依次连接立式的对流受热面、空气预热器。空气预热器。空气预热器。

技术研发人员:田忠权 王新 孙建涛

受保护的技术使用者:江苏太湖锅炉股份有限公司

技术研发日:2021.03.23

技术公布日:2021/11/2