1.本发明涉及能源回收利用技术领域,尤其是一种生物质锅炉烟气余热回收系统,用于火力发电生物质锅炉烟气余热回收。

背景技术:

2.在火力发电过程中,在现有的生物质燃烧锅炉中,通过充分燃烧生物质燃烧颗粒产生蒸汽,在燃烧过程中,释放出的大量的高温烟气会随着自然排放,不仅污染环境, 而且造成浪费,不能满足对锅炉节能方面的要求;目前常规生物质锅炉尾部烟气余热利用系统如图2所示,烟气进入省煤器加热给水,降温后进入空预器加热冷风。

3.由于生物质中含有氯元素,烟气腐蚀性较强,如图2所示的常规烟气余热回收系统中进入空预器的冷风温度在

‑

10℃至30℃,温度偏低,容易引起烟气结露,进一步造成空预器冷端腐蚀,影响设备安全运行。

4.因此,有必要研发一种能够克服现有技术不足的生物质锅炉烟气余热回收系统。

技术实现要素:

5.本发明需要解决的技术问题是提供一种生物质锅炉烟气余热回收系统,不仅可以使空气预热器避免腐蚀,保证空气预热器的安全运行,同时还可以避免锅炉尾部受热面的腐蚀问题。

6.为解决上述技术问题,本发明所采用的技术方案是:一种生物质锅炉烟气余热回收系统,包括与烟气管道相连通的省煤器、与省煤器相连通的烟冷器、与空气管道相连通的空气预热器和来自除氧器的高压给水管道;所述高压给水管道分为除氧器直接与省煤器连通的主管路高压给水管道、由主管路高压给水管道引出的与空气预热器连通的空预器入口高压给水管道、由主管路高压给水管道引出的与烟冷器连通的空预器旁路高压给水管道、由空气预热器直接与烟冷器连通的空预器出口高压给水管道、由空气预热器直接与省煤器连通的烟冷器旁路高压给水管道;通入空气预热器中的空气由来自空预器入口高压给水管道的高压给水进行加热,对空气加热后的高压给水再依次进入烟冷器、省煤器吸收烟气中的余热,最后进入汽包。

7.本发明技术方案的进一步改进在于:在主管路高压给水管道上设置主管路高压给水管道调节阀门,在空预器旁路高压给水管道上设置空预器旁路高压给水管道调节阀门,在烟冷器旁路高压给水管道上设置烟冷器旁路高压给水调节阀门;在空预器出口高压给水管道上设置空预器出口高压给水管道关断阀门;通过空预器旁路高压给水管道调节阀门和主管路高压给水管道调节阀门能够调节进入空气预热器的高压给水流量,从而调节高压给水、空气的出口温度;通过烟冷器旁路高压给水调节阀门能够调节进入烟冷器的高压给水流量,从而调节高压给水、烟气的出口温度;通过关闭空预器出口高压给水管道关断阀门,能够使烟冷器退出给水运行。

8.本发明技术方案的进一步改进在于:所述回收系统中,空气通过空气管道和空气

预热器形成冷风流程;烟气通过烟气管道、省煤器和烟冷器形成烟气流程;来自除氧器的高压给水通过主管路高压给水管道、空预器入口高压给水管道、空预器旁路高压给水管道、空预器出口高压给水管道、烟冷器旁路高压给水管道、空气预热器、烟冷器和省煤器形成给水流程。

9.本发明技术方案的进一步改进在于:所述冷风流程具体为:空气通过空气管道进入空气预热器,与通入空气预热器内的高压给水在空气预热器进行换热,高压给水温度降低,空气温度上升,完成空气预热,预热后的空气进入锅炉。

10.本发明技术方案的进一步改进在于:所述烟气流程具体为:烟气通过烟气管道依次进入省煤器、烟冷器加热通入省煤器、烟冷器内的高压给水,烟气温度降低,高压给水回收烟气余热,降温后的烟气进入排烟系统。

11.本发明技术方案的进一步改进在于:所述给水流程分为三个流程:一是来自除氧器的高压给水通过空预器入口高压给水管道进入空气预热器,加热通过空气管道进入空气预热器的空气,实现进入锅炉的空气预热;从空气预热器出来的高压给水降温后通过空预器出口高压给水管道进入烟冷器,吸收烟冷器中的烟气余热,从烟冷器中吸收热量后出来的高压给水通过主管路高压给水管道进入省煤器,进一步吸收烟气余热,从省煤器中吸收热量后出来的高压给水进入汽包;二是来自除氧器的高压给水通过主管路高压给水管道直接进入省煤器吸收烟气余热,从省煤器中吸收热量后出来的高压给水进入汽包;三是,在烟冷器退出给水运行时,来自除氧器的高压给水通过空预器入口高压给水管道加热通过空气管道进入空气预热器的空气,实现进入锅炉的空气预热;从空气预热器出来的高压给水降温后通过烟冷器旁路高压给水管道汇入主管路高压给水管道再进入省煤器吸收烟气余热,从省煤器中吸收热量后出来的高压给水进入汽包。

12.本发明技术方案的进一步改进在于:所述烟冷器采用顺列布置的h型翅片管换热器;所述h型翅片管包括光管、若干个均匀布置在光管右侧的右翅片和若干个均匀布置在光管左侧的左翅片,右翅片和左翅片的形状均为矩形,右翅片和左翅片组合在一起的形状为正方形,所述正方形的边长为光管直径的2倍。

13.本发明技术方案的进一步改进在于:所述右翅片和左翅片之间留有6~12mm的间隙。

14.本发明技术方案的进一步改进在于:所述右翅片、左翅片与光管之间采用闪光电阻焊焊接。

15.由于采用了上述技术方案,本发明取得的技术进步是:1、本发明中的冷空气由高压给水加热,由于无酸物质存在,空气预热器可避免腐蚀,保证安全运行。

16.2、本发明中高压给水降温后进入烟冷器,吸收烟气余热,由于进入烟冷器的高压给水温度较高,烟气中的酸无法凝结,可以避免锅炉尾部受热面腐蚀问题。

17.3、本发明中的烟冷器采用h型翅片管换热器,由于h型翅片管能够扩展受热面,采用闪光电阻焊工艺方法,其焊接后焊缝熔合率高,焊缝抗拉强度大,具有良好的热传导性能;使得烟冷器具有优异的防磨损性能、能够有效减少积灰并能有效减少烟气侧阻力;可以

减少风阻,降低引风机运行和投资成本;从而能够大大简化排烟系统中湿式静电除尘器的冲洗水系统,并减少设备投资及运行费用。

18.4、本发明能够有效节约能源,提高烟气余热资源的利用效率;不仅能减少锅炉排烟热损失,提高锅炉的热效率,而且能够有效避免锅炉设备受面的腐蚀。

附图说明

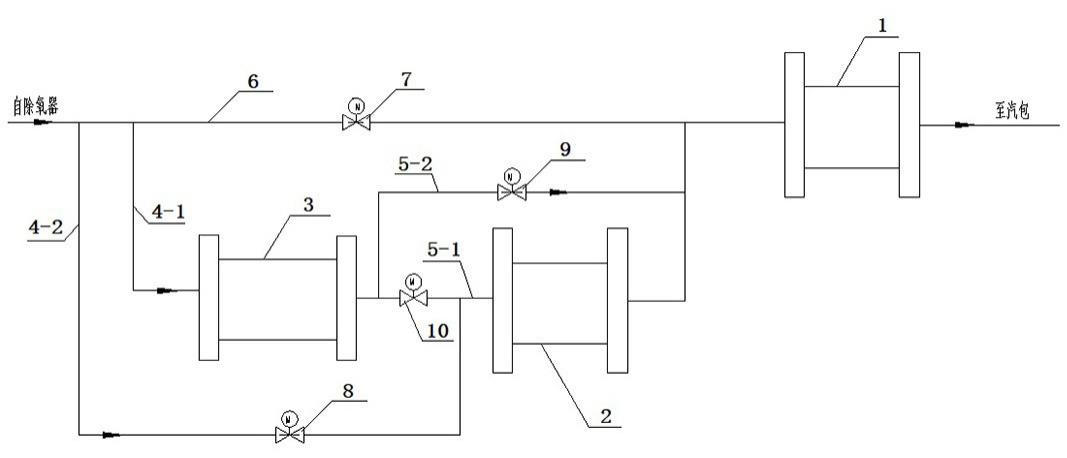

19.图1是本发明系统结构示意图;图2是本发明中现有技术结构示意图;图3是本发明中烟冷器中h型翅片管的结构示意图;图4是本发明中烟冷器中h型翅片管的侧面部分剖示图;其中,1、省煤器,2、烟冷器,3、空气预热器,4

‑

1、空预器入口高压给水管道,4

‑

2、空预器旁路高压给水管道,5

‑

1、空预器出口高压给水管道,5

‑

2、烟冷器旁路高压给水管道,6、主管路高压给水管道,7、主管路高压给水管道调节阀门,8、空预器旁路高压给水管道调节阀门,9、烟冷器旁路高压给水调节阀门,10、空预器出口高压给水管道关断阀门,11、光管,12、右翅片,13、左翅片。

具体实施方式

20.下面结合附图对本发明做进一步详细说明:如图1所示,一种生物质锅炉烟气余热回收系统,包括与烟气管道相连通的省煤器1、与省煤器相连通的烟冷器2、与空气管道相连通的空气预热器3和来自除氧器的高压给水管道;所述系统在省煤器1和空气预热器3之间增设烟冷器2,空气的预热不采用烟气,而由来自除氧器高压给水加热实现,加热空气预热器3的给水从高压给水管道直接引出,预热进入空气预热器3的空气,然后进入烟冷器2吸收烟气的热量,最后再回到高压给水管道进入省煤器1,最后进入汽包。

21.具体的:所述高压给水管道分为除氧器直接与省煤器1连通的主管路高压给水管道6、由主管路高压给水管道6引出的与空气预热器3连通的空预器入口高压给水管道4

‑

1、由主管路高压给水管道6引出的与烟冷器2连通的空预器旁路高压给水管道4

‑

2、由空气预热器3直接与烟冷器2连通的空预器出口高压给水管道5

‑

1、由空气预热器3直接与省煤器1连通的烟冷器旁路高压给水管道5

‑

2;通入空气预热器3中的空气由来自空预器入口高压给水管道4

‑

1的高压给水进行加热,对空气加热后的高压给水再依次进入烟冷器2、省煤器1吸收烟气中的余热,最后进入汽包。

22.在主管路高压给水管道6上设置主管路高压给水管道调节阀门7,在空预器旁路高压给水管道4

‑

2上设置空预器旁路高压给水管道调节阀门8,在烟冷器旁路高压给水管道5

‑

2上设置烟冷器旁路高压给水调节阀门9;在空预器出口高压给水管道5

‑

1上设置空预器出口高压给水管道关断阀门10;通过空预器旁路高压给水管道调节阀门8和主管路高压给水管道调节阀门7能够

调节进入空气预热器3的高压给水流量,从而调节高压给水、空气的出口温度;通过烟冷器旁路高压给水调节阀门9能够调节进入烟冷器2的高压给水流量,从而调节高压给水、烟气的出口温度;通过关闭空预器出口高压给水管道关断阀门10,能够使烟冷器2退出给水运行。

23.所述回收系统中,空气通过空气管道和空气预热器3形成冷风流程;烟气通过烟气管道、省煤器1和烟冷器2形成烟气流程;来自除氧器的高压给水通过主管路高压给水管道6、空预器入口高压给水管道4

‑

1、空预器旁路高压给水管道4

‑

2、空预器出口高压给水管道5

‑

1、烟冷器旁路高压给水管道5

‑

2、空气预热器3、烟冷器2和省煤器1形成给水流程。

24.所述冷风流程具体为:空气通过空气管道进入空气预热器3,与通入空气预热器3内的高压给水在空气预热器3进行换热,高压给水温度降低,空气温度上升,完成空气预热,预热后的空气进入锅炉。由于整个流程中无酸性物质存在,空气预热器3可避免腐蚀,保证安全运行。

25.所述烟气流程具体为:烟气通过烟气管道依次进入省煤器1、烟冷器2加热通入省煤器1、烟冷器2内的高压给水,烟气温度降低,高压给水回收烟气余热,降温后的烟气进入排烟系统。

26.所述给水流程分为三个流程:一是来自除氧器的高压给水通过空预器入口高压给水管道4

‑

1进入空气预热器3,加热通过空气管道进入空气预热器3的空气,实现进入锅炉的空气预热;从空气预热器3出来的高压给水降温后通过空预器出口高压给水管道5

‑

1进入烟冷器2,吸收烟冷器2中的烟气余热,由于进入烟冷器2的高压给水温度较高,烟气中的酸无法凝结,可以避免锅炉尾部受热面腐蚀问题;从烟冷器2中吸收热量后出来的高压给水通过主管路高压给水管道6进入省煤器1,进一步吸收烟气余热,从省煤器1中吸收热量后出来的高压给水进入汽包;由于生物质中含有氯元素,烟气腐蚀性较强,常规烟气余热回收系统中进入空预器的冷风温度在

‑

10℃至30℃,温度偏低,容易引起烟气结露,进一步造成空预器冷端腐蚀,影响设备安全运行;采用本系统,冷空气由高压给水加热,由于无酸物质存在,空气预热器3可避免腐蚀,保证安全运行。高压给水降温后进入烟冷(2,吸收烟气余热,由于进入烟冷器的高压给水温度较高,烟气中的酸无法凝结,可以避免锅炉尾部受热面腐蚀问题。

27.二是来自除氧器的高压给水通过主管路高压给水管道6直接进入省煤器1吸收烟气余热,从省煤器1中吸收热量后出来的高压给水进入汽包;此给水流程的设置主要是为了调节进入空气预热器3中的高压给水量。

28.三是,在烟冷器2退出给水运行时,来自除氧器的高压给水通过空预器入口高压给水管道4

‑

1加热通过空气管道进入空气预热器3的空气,实现进入锅炉的空气预热;从空气预热器3出来的高压给水降温后通过烟冷器旁路高压给水管道5

‑

2汇入主管路高压给水管道6再进入省煤器1吸收烟气余热,从省煤器1中吸收热量后出来的高压给水进入汽包。

29.如图3、4所示,所述烟冷器2采用顺列布置的h型翅片管换热器;所述h型翅片管是把两片中间有圆弧的钢片对称地与光管焊接在一起形成翅片,正面形状颇像字母“h”。

30.具体的:所述h型翅片管包括光管11、若干个均匀布置在光管11右侧的右翅片12和若干个

均匀布置在光管11左侧的左翅片13,右翅片12和左翅片13的形状均为矩形,右翅片12和左翅片13组合在一起的形状近似为正方形,所述正方形的边长为光管11直径的2倍。右翅片12和左翅片13与光管11焊接的位置为与光管11外径相同的弧形。为了使h型翅片管的结构刚性更好,还可以将h型翅片管制造成双管的“双h”型翅片管。

31.所述右翅片12和左翅片13之间留有6~12mm的间隙,如图3中l。

32.所述右翅片12、左翅片13与光管11之间采用闪光电阻焊焊接,其焊接后焊缝熔合率高,焊缝抗拉强度大,具有良好的热传导性能。

33.所述h型翅片管具有以下优点:1)优异的防磨损性能:磨损主要是灰粒对管子的冲击和切削作用,在管子周围与水平线成30

°

的部位磨损最厉害。s1/d=s2/d=2时,此处磨损量为平均值的3倍。

34.错列布置由于气流方向改变,第二排磨损最厉害。s1/d=s2/d=2时,第二排是第一排磨损量的2倍,以后各排磨损量比第一排一般高30%~40%顺列布置第一排与错列布置第一排相同,以后各排由于气流冲击不到管子磨损较轻。在其它条件相同的条件下,顺列管束的最大磨损量比错列管束少3

‑

4倍。

35.本发明中h型翅片管换热器采用顺列布置,h型翅片把空间分成若干小的区域,对气流有均流作用,与采用错列布置的光管换热器、螺旋翅片换热器等相比,在其它条件相同的条件下,磨损寿命高3~4倍。

36.2)积灰减少:积灰的形成发生在管束的背向面和迎风面,管子错列布置容易冲刷管束,背面积灰较少。对于顺列布置的管束,由于气流不容易冲刷管束背面,就管束而言,顺列布置积灰比错列多。

37.本发明中h型翅片由于翅片焊在管子不易积灰的两侧,而气流笔直地流过,气流方向不改变,翅片不易积灰。

38.h型翅片中间留有6~12mm的间隙,可引导气流吹扫管子翅片积灰,在合适的风速下,有很好的自清灰功能。

39.螺旋翅片由于翅片螺旋角引导气流改变方向,翅片管积灰较严重,对于不能形成松散性积灰的情况,尽量不要采用;现场运行实践表明:h型翅片管不积灰或很少积灰,而螺旋翅片管积灰严重。

40.h型翅片管由于两边形成笔直的通道,采用吹灰器吹灰,可以取得最好的吹灰效果。

41.3)减少烟气侧阻力由于h型翅片两边形成笔直的通道,而螺旋翅片的螺旋角引导气流改变方向,使得螺旋翅片容易积灰并使其烟气阻力较h型翅片大;因此,本发明中采用h型翅片管可以减少风阻,降低引风机运行和投资成本。

42.综上所述,本发明中冷空气由高压给水加热,由于无酸性物质存在,空气预热器可避免腐蚀,保证安全运行;高压给水降温后进入烟冷器,吸收烟气余热,由于进入烟冷器的高压给水温度较高,烟气中的酸无法凝结,可以避免锅炉尾部受热面腐蚀问题。