1.本专利申请涉及热能动力、制冷、热泵等技术领域,是一种利用低品位热能供热的技术。

背景技术:

2.传统空气源热泵以逆卡诺循环原理为理论基础,通过制冷剂随温度与压力的改变发生相变,把热量从空气中提取出来,加之本身用电能所转化成的热能,从而实现热能的转移、温度提升,用于生产生活。

3.普通的空气源热泵在寒冷地区应用时性能系数cop较低,一20℃以下时会影响供暖品质;另外蒸发换热器表面结霜、需要频繁除霜会影响热泵性能;一般热泵的供热水温度在50℃左右,只适用于地板辐射低温采暖,不适用于散热器高温采暖;通常热泵根据水箱温度采用温差位式控制,高于设定温度上限停机,低于设定温度下限开机,频繁启停设备故障率增加、能耗增加:空气源热泵采用的制冷剂一般不是自然物质,对环境有所影响。

技术实现要素:

4.本专利申请的目的:采用自然物质作为制冷剂,提高安全性、环保性、经济性;通过深冷方式,增大空气源热能可利用温度区间,适应寒冷地区供暖需求;简化除霜过程,不影响热泵系统的连续运行;根据供暖温度自动调整热泵工作负荷,减少设备启停;供水温度可调,能适应散热器高温采暖需求。

5.本专利申请的核心是混合动力压缩机,利用低温增压液体工质和增热增压的气体工质在喷射器中混合二次增压作为动力源用于压缩低压气体,被压缩的低压气体排气温度升高后与循环水换热用于采暖;作为动力源的混合工质做功后焓值降低,一部分节流后减压降温,通过换热将大部分混合工质液化过冷;节流换热后的低压气体工质温度低,作为换热工质从空气中获取热量后进入混合动力压缩机的低压室;混合动力压缩机借鉴低温活塞式液体泵和活塞式气体压缩机的结构特点,采用双缸交替驱动、双缸交替压缩的结构;做功的动力腔利用气液混合工质的动能和位能做功,压缩低压气体工质;混合工质因做功焓值降低、湿度增加;做功的动力腔切换后,作为非做功动力腔,其中的混合工质降压排出,经气液分离后,液体工质经低温液体泵增压后继续使用,低压气体工质经换热增温、增压后继续使用。

6.本专利申请采用液空或空气中的各组分组配的液体作为循环工质,安全、环保、经济;利用低温中压气体节流后的深冷温度与环境温度之间较大的温差,放大了空气源热泵可利用温度范围,气源热泵的适用区域扩大;通过液体增压和利用部分低品位热能的方式压缩气体取代电动气体压缩机,高等级能源消耗减少;通过气体脉冲方式除霜,除霜效率较高且不影响热泵正常运行;通过调整液体泵的出口压力、动力腔切换时间,从而调整压缩机的负荷,可在一定范围内调整热泵负荷,避免频繁启停;调整热泵负荷和调整压缩机进气温度,从而调整供暖温度,满足不同采暖用户的需要。

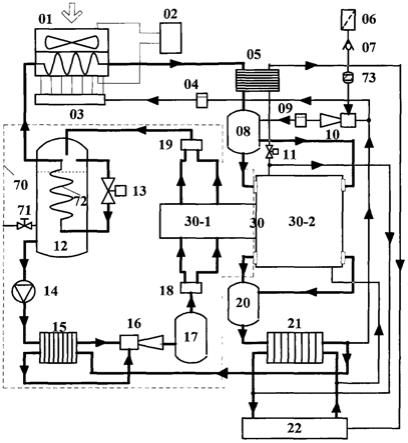

7.本专利申请的一种深冷空气源热泵包括:空气源换热器(01)、差压计(02)、除霜喷嘴组(03)、除霜电磁阀(04)、调温换热器(05)、高精度空气过滤器(06)、单向阀(07)、低压缓冲罐(08)、补气电磁阀(09)、补气喷射器(10)、调温阀(11)、气液分离器(12)、节流阀(13)、低温液体泵(14)、增温换热器(15)、动力喷射器(16)、高压缓冲罐(17)、进气三通阀(18)、排气三通阀(19)、中压缓冲罐(20)、制热换热器(21)、供热系统(22)、混合动力压缩机(30)、混合动力压缩机动力侧(30-1)、混合动力压缩机压缩侧(30-2)、主冷箱(70)、低温进液阀(71)、过冷器(72)、干燥器(73),混合动力压缩机的动力侧排气管(31)、动力侧进气管(32)、动力侧端板固定螺孔(33)、动力侧端板(34)、左动力腔(35)、右动力腔(36)、中间腔(37)、左压缩腔(38)、右压缩腔(39)、绝热联轴器(40)、低温轴(41)、常温轴(42)、动力腔活塞(43)、压缩腔活塞(44)、动力腔活塞环(45)、动力腔轴封(46)、压缩腔轴封(47)、连接螺孔(48)、绝热垫(49)、左压缩腔进气阀(50)、左压缩腔排气阀(51)、压缩侧水套出水口(52)、压缩侧水套水室(53)、压缩腔活塞环(54)、压缩侧端板固定螺孔(55)、右压缩腔进气阀(56)、压缩侧端板(57)、右压缩腔排气阀(58)、压缩侧水套进水口(59)、动力腔壳体(60)、压缩腔壳体(61)、动力腔隔板(62),过冷器(72)固定在气液分离器(12)中,气液分离器(12)、节流阀(13)、低温液体泵(14)、增温换热器(15)、动力喷射器(16)、高压缓冲罐(17)、进气三通阀(18)、出气三通阀(19)和混合动力压缩机动力侧(30-1)、低温进液阀(71)、固定于主冷箱(70)中。

附图说明

8.附图1为本专利申请的工艺流程示意图,图中标记的部分的装置和部件分别为:空气源换热器(01)、差压计(02)、除霜喷嘴组(03)、除霜电磁阀(04)、调温换热器(05)、高精度空气过滤器(06)、单向阀(07)、低压缓冲罐(08)、补气电磁阀(09)、补气喷射器(10)、调温阀(11)、气液分离器(12)、节流阀(13)、低温液体泵(14)、增温换热器(15)、动力喷射器(16)、高压缓冲罐(17)、进气三通阀(18)、排气三通阀(19)、中压缓冲罐(20)、制热换热器(21)、供热系统(22)、混合动力压缩机(30)、混合动力压缩机动力侧(30-1)、混合动力压缩机压缩侧(30-2)、主冷箱(70)、低温进液阀(71)、过冷器(72)、干燥器(73)。

9.附图2为混合动力压缩机结构示意图,图中标记的部分的装置和部件分别为:动力侧排气管(31)、动力侧进气管(32)、动力侧端板固定螺孔(33)、动力侧端板(34)、左动力腔(35)、右动力腔(36)、中间腔(37)、左压缩腔(38)、右压缩腔(39)、绝热联轴器(40)、低温轴(41)、常温轴(42)、动力腔活塞(43)、压缩腔活塞(44)、动力腔活塞环(45)、动力腔轴封(46)、压缩腔轴封(47)、连接螺孔(48)、绝热垫(49)、左压缩腔进气阀(50)、左压缩腔排气阀(51)、压缩侧水套出水口(52)、压缩侧水套水室(53)、压缩腔活塞环(54)、压缩侧端板固定螺孔(55)、右压缩腔进气阀(56)、压缩侧端板(57)、右压缩腔排气阀(58)、压缩侧水套进水口(59)、动力腔壳体(60)、压缩腔壳体(61)、动力腔隔板(62)。

10.附图3为工艺流程的温熵示意图,图中标记的部分的节点分别为:低压气体过冷器72出口(101)、调温换热器05出口(102)、制热换热器21出气口(103)、动力喷射器16引射流体入口(104)、动力喷射器16引射流体低压区(105)、动力喷射器16工作流体低压区(106)、动力喷射器16混合区(107)、动力喷射器16出口(108)、做功动力腔(109)、气液分离器12上

部气液排放管出口(110)、低温液体泵14入口(111)、低温液体泵14出口(112)、动力喷射器16工作流体入口(113)、节流阀13出口(114)。

具体实施方式

11.结合本专利申请中的技术方案和附图,以循环工质是液空、空气为例,对具体实施方式进行说明。

12.附图1、附图2中,外来的液空经低温进液阀71,送入气液分离器12中;经低温液体泵14,增温换热器15,动力喷射器16,高压缓冲罐17,进气三通阀18,混合动力压缩机压缩侧30-1的动力侧进气管32、动力侧排气管31、左动力腔35或右动力腔36、排气三通阀19,节流阀13和过冷器72进行预冷,期间进气三通阀18和排气三通阀19需要来回切换。

13.附图1、附图2、附图3中,液空经低温液体泵14增压,工作点从附图3中的低温液体泵14入口111点到低温液体泵14出口112点;经增温换热器15与来自制热换热器21的气体工质换热后增温,工作点到达附图3中的动力喷射器16工作流体入口113点,增热后的过冷液体工质接近于饱和液体状态;经过动力喷射器16的喷嘴后降温、降压、增速,到达工作流体低压区106点;与先后经动力喷射器16引射流体入口104、动力喷射器16引射流体低压区105点的引射流体混合,到达附图3中的动力喷射器16混合区107点;混合流体在动力喷射器16出口流速降低、压力上升到达附图3中的动力喷射器16出口108点;经高压缓冲罐17、进气三通阀18、动力侧进气管32,进入左动力腔35或右动力腔36,高压缓冲罐17用于缓解进气三通阀18和排气三通阀19切换时的冲击;混合湿气体工质进入工作动力腔后推动动力腔活塞43向一侧运动,同时压缩腔活塞向一侧运动做功,压缩预充在工作压缩腔中的低压气体工质,被压缩气体增压增温,非压缩腔同时进气;一侧动力腔中的混合工质动能和位能做功转化完成后,到达附图3中的做功动力腔109点,在动力腔中的工质的压力和温度基本不变,焓值降低,湿度增加,密度增加;通过进气三通阀18、排气三通阀19,双动力腔交替驱动、双压缩腔交替压缩;非做功的动力腔中的工质经排气三通阀19降压后排至气液分离器12中,工作点到达附图3中气液分离器12上部气液排放管出口110点。

14.附图1、附图2、附图3中,气液分离器12上部的工质经节流阀13降压后,工作点到达附图3中的节流阀13出口114点;节流后的低压低温工质经气液分离器12中的过冷器72与气液换热,将湿气体冷凝,将饱和液体过冷,到达附图3中的低压气体过冷器72出口101点;气液分离器12下部的液体工质到达达附图3的低温液体泵14入口111点;低压低温气体工质出气液分离器12后经空气源换热器01吸收空气中的热能升温,再经调温换热器05与经调温阀11的热水换热后达到合适的温度避免损害压缩机,到达附图3中的调温换热器05出口102点;增温后的低压气体工质经低压缓冲罐08、左压缩腔进气阀50或右压缩腔进气阀56进入压缩机非压缩侧的压缩腔;压缩侧的压缩腔压力达到设定值后从排气阀排出,排空后双缸切换;从压缩机排出的中压气体温度较高,经中压缓冲罐20后,在制热换热器21中与来自供热系统22的循环水换热,温度降低,工作点到达附图3中的制热换热器21出气口103点;经过增温换热器15与经低温液体泵14的液体换热,温度降低,达到附图3中的动力喷射器16引射流体入口104点。

15.附图1中、附图2、附图3中,在气液分离器12中,混合工质中部分释放冷凝潜热而冷凝,部分吸收蒸发潜热而蒸发,在节流后流经过冷器72的低温低压工质换热的共同作用下

气液分离加快且冷凝后的液体工质实现过冷,在液位高度同时作用下保证低温液体泵14入口的过冷度,降低气蚀对液体泵的影响。

16.附图1中、附图2中,主冷箱70采用箱式绝热结构,充填珠光砂等绝热材料,冷箱充压缩空气或惰性气体保持正压防止湿气渗入影响保温效果;混合动力压缩机动力侧30-1镶嵌在主冷箱70中,为方便检修可以独立设置绝热罩,充填珠光砂等绝热材料,也可包裹绝热材料的方式代替冷箱保温。

17.附图1中,空气源换热器01上的差压计02达到设定值后,控制系统短时多次开启除霜电磁阀04,中压气体工质通过除霜喷嘴组03脉冲吹扫空气源换热器01,实现热泵系统在线运行中除霜。

18.附图1中,除霜造成的工质损失控制系统可以从正常运行时的气液分离器12的液位来判断;打开补气电磁阀09,补气喷射器10工作,引射流体口产生负压,空气通过高精度空气过滤器06、单向阀07、干燥器73吸入,在补气喷射器10中与工作流体混合后压力降低,进入低压缓冲罐08中实现工质的补充。

19.附图1中、附图2中,环境温度降低的时候,通过变频器调整低温液体泵14的转速,从而提高低温液体泵14的出口压力,工作流体压力升高、引流工质总量不变的情况下,动力喷射器16的压缩比增大,动力喷射器16的出口压力增加,混合动力压缩机动力侧30-1中动力腔压力上升;调快进气三通阀18和排气三通阀19切换时间,从而提高了压缩腔活塞44往复运动速度,单位时间内热泵产生的热能增加,热泵的热负荷增加;配合增加调温阀11开度,提高吸入压缩腔的低压气体温度,在排气压力不变的情况下排气温度升高;环境温度升高的时候,反向调节;在一定范围内热泵变负荷运行,实现的供水温度调整;同样也可以根据供水温度自动调整热泵的负荷,实现恒定供水温度控制,当超过设定温度时降低负荷,当低于设定温度时增加负荷,用连续控制方式取代位式控制方式从而避免频繁启停设备。

20.附图3中,低压气体过冷器11出口101点的温度处于深冷温度,接近-150℃,在寒冷地区的冬季,仍然可以从空气中获得热能,大部分经压缩机增温后转移到供热系统22中,少部分通过增温换热器15、动力喷射器16转换为动力源进入混合动力压缩机30的动力腔中做功;室外温度比较低时只是需要增加压缩机负荷,用电量会增加,性能系数有所降低。

21.附图1中、附图2中,采用活塞式自润滑压缩机,上限温度可达160℃,因增加了水套,温度还可以稍有提高,通过调整适当的压缩比和进入压缩腔的低压气体温度,可以实现高温空气源热泵65℃的供水温度需求,可以用于地暖以外的采暖终端装置。

22.附图1中,当空气源换热器01更换为水水换热器后,空气源热泵可以改为水源热泵。