1.本实用新型涉及珠光砂烘干及填充技术领域,特别涉及一种珠光砂烘干装置及珠光砂填充系统。

背景技术:

2.低温储罐是用于储存深冷介质(如液化天然气、液氧、液氮)的容器,低温储罐通常为双层罐体结构,内、外筒形成真空的夹层空间,以防止空气对流产生的热传导。

3.低温储罐制造过程中,需向制造好的双层罐体夹层内,充入珠光砂实现保温。目前,储罐夹层珠光砂的填充通常采用罐装砂填充。装有珠光砂的转运罐由珠光砂厂家运输至罐体制造厂家,再将转运罐与珠光砂填充装置连接,将转运罐中的珠光砂填充至罐体夹层。

4.转运罐虽然转运较为密封,在运输过程中可以在一定程度上减少与空气的接触。但由于运输路径一般较长,运输环境多变,转运罐内部还是会发生受潮的情况,造成珠光砂的吸潮,这就导致珠光砂在填充至夹层后需要增加除湿工序,增加生产周期,降低生产效率,并且影响后期产品抽真空的效率和品质。此外,通过转运罐转运珠光砂,单次运输量小,运输成本较高,储罐夹层填充效率较低。

技术实现要素:

5.本实用新型的目的在于解决现有技术通过转运罐转运珠光砂填充储罐夹层,珠光砂易发生受潮,填充后需要增加除湿工序,增加生产周期,降低生产效率,同时,转运罐单次转运珠光砂量较小,运输成本高,填充效率低的技术问题。

6.为解决上述技术问题,本实用新型提供一种珠光砂烘干装置,包括底座和设置在所述底座上的烘干罐;烘干罐包括筒体和密封设置在所述筒体两端的封头,所述封头和所述筒体内部构成容置腔,所述容置腔用于容置珠光砂;其中一所述封头上开设有进气口和进料口,所述进料口用于珠光砂的进料,所述进气口用于与加热空气管道连通,以向所述容置腔通入热空气;另一所述封头上开设有出料口,所述出料口与储罐的夹层连通;所述筒体可转动地设置在所述底座上,以相对所述封头转动。

7.可选地,所述封头的内径大于所述筒体的外径,所述烘干罐还包括密封组件,所述密封组件设置在所述筒体与所述封头的连接处;所述密封组件包括密封罩和盘根件,密封罩环设在所述筒体的端部;所述密封罩的截面呈u形,所述密封罩开口处的两端分别为第一端和第二端;所述第一端与所述封头的外壁固定连接,所述第二端与所述筒体的外壁具有间隔;所述密封罩靠近所述第二端的内壁设有容置槽;盘根件呈环形,所述盘根件设置在所述容置槽中,所述盘根件朝向所述筒体的周侧面与所述筒体的外壁相抵接。

8.可选地,所述密封组件还包括调压件,所述调压件设置在所述密封罩的顶部,且对应所述盘根件设置;所述调压件包括固定架、调节螺杆、调节螺母以及调节弹簧,固定架呈两端开口内部中空的柱状,所述固定架穿设在所述密封罩上;调节螺杆可沿其自身轴线转

动地穿设在所述固定架的内部,所述调节螺杆的轴线方向与所述筒体的轴线方向垂直;所述调节螺杆的底端与所述盘根件对应,所述调节螺杆上设有螺纹;调节螺母设置在所述调节螺杆上,所述调节螺母与所述调节螺杆的螺纹相适配;所述调节螺杆沿其自身轴线转动时,所述调节螺母沿所述调节螺杆上下移动;调节弹簧套设在所述调节螺杆上,所述调节弹簧布置在所述调节螺母的下方。

9.可选地,所述调压件设有多个,多个所述调压件沿所述筒体的周向间隔布置。

10.可选地,所述密封组件还包括多个宽度不同的环形板,所述环形板连接在所述密封罩顶部的内壁上;多个所述环形板间隔设置,不同宽度的所述环形板交错布置。

11.可选地,所述密封组件还包括气密件,所述气密件环设在所述筒体的外周;所述气密件的截面呈u形,所述气密件固定在所述密封罩第二端的外壁上,所述气密件的开口端朝向所述筒体的表面;所述气密件的内部形成气腔,所述气密件的顶部设有通气口,所述通气口用于向所述气腔通气。

12.可选地,所述通气口设有多个,多个所述通气口沿所述筒体的周向间隔设置在所述气密件的顶部。

13.可选地,所述筒体包括圆柱形的筒主体和设置在所述筒主体外周的环形的过渡罩,所述过渡罩的截面呈u形,所述过渡罩开口处的两端与所述筒主体的外部固定,所述过渡罩的内部填充有保温材料;所述盘根件朝向所述筒体的周侧面与所述过渡罩的外周面相抵接。

14.可选地,所述筒体包括圆柱形的筒主体和设置在所述筒主体两端内壁的螺旋体,所述螺旋体包括多个螺旋设置在筒主体内壁的螺旋片,所述螺旋片的螺旋方向与所述筒体的转动方向一致。

15.可选地,所述筒体还包括设置在所述筒主体内壁的多圈扬料圈,所述扬料圈布置在两所述螺旋体之间,多圈所述扬料圈沿所述筒主体的轴线方向间隔布置,每圈所述扬料圈均包括多个沿所述筒主体周向间隔布置的扬料板,所述扬料板呈l形,每圈所述扬料圈中扬料板端部折弯方向均沿顺时针方向或者均沿逆时针方向。

16.可选地,所述筒体靠近设有所述进料口的封头的端部为进料端,所述筒体进料端的内壁设有挡料环,所述挡料环凸设在所述筒体的内壁上。

17.可选地,所述珠光砂烘干装置还包括存料仓,所述存料仓的内部用于存储烘干的珠光砂,所述存料仓的内部经所述出料口与所述容置腔连通,所述存料仓的内部通过管路与储罐的夹层连通。

18.本实用新型还提供一种珠光砂填充系统,包括上述的珠光砂烘干装置和卸料管,所述珠光砂烘干装置的出料口通过所述卸料管与储罐的夹层连通;所述珠光砂填充系统还包括氮气储气罐和输气管,所述氮气储气罐通过所述输气管与所述储罐的夹层连通,以向所述夹层通入氮气;所述珠光砂烘干装置还包括水循环泵,所述水循环泵通过管路与所述夹层连通,以对所述夹层抽真空。

19.可选地,所述水循环泵设有多个,多个所述水循环泵并联设置。

20.由上述技术方案可知,本实用新型的有益效果为:本实用新型的珠光砂烘干装置及珠光砂填充系统中,烘干罐的筒体中的容置腔能够容置珠光砂,通过烘干罐一侧封头上的进气口能够向容置腔中通入热空气,实现对珠光砂的加热烘干。同时,筒体能够相对底座

和封头转动,使得容置腔中的珠光砂均匀受热,提高珠光砂的烘干效率。烘干后的珠光砂可通过烘干罐上另一侧的封头的出料口直接充注到储罐的夹层中,无需再在填充后增加除湿工序,可以缩减填充作业周期,有效地提高生产效率。

附图说明

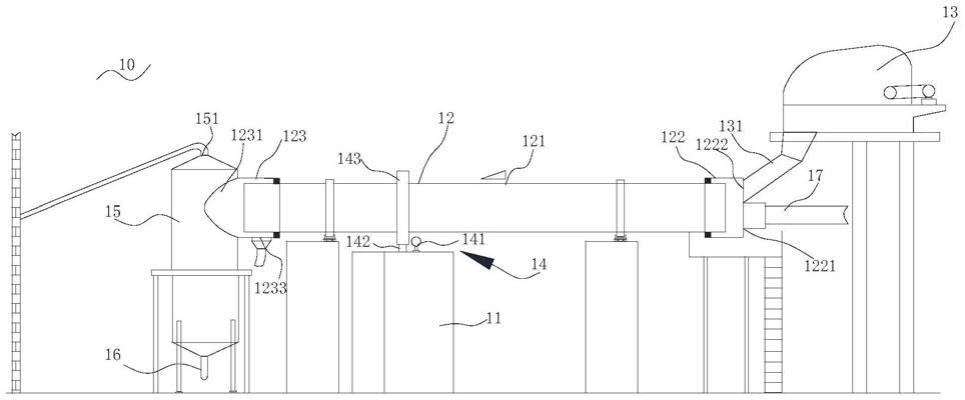

21.图1是本实用新型珠光砂烘干装置一实施例的结构示意图。

22.图2是图1所示的珠光砂烘干装置中烘干罐的俯视截面图。

23.图3是图1所示的珠光砂烘干装置中筒体的内部结构示意图。

24.图4是图3所示的筒体进料端的结构示意图。

25.图5是图3所示的筒体出料端的结构示意图。

26.图6是图3所示的筒体沿b-b向的截面图。

27.图7是图6中c处的放大图。

28.图8是图1所示的珠光砂烘干装置中筒体的结构示意图。

29.图9是图8中d处的放大图。

30.图10是图2中a处的放大图。

31.图11是本实用新型珠光砂填充系统一实施例的结构示意图。

32.附图标记说明如下:100、珠光砂填充系统;10、珠光砂烘干装置;11、底座;111、辊道;112、靠轮;113、支撑轮;12、烘干罐;121、筒体;1211、筒主体;1211a、进料端;1211b、出料端;1212、挡料环;1213、螺旋体;1213a、螺旋片;1214、扬料圈;1214a、扬料板;1215、过渡罩;1215a、保温材料;122、进料封头;1221、进气口;1222、进料口;123、出料封头;1231、出料口;1233、排料口;124、密封组件;1241、密封罩;1241a、连接板;1241b、第一端板;1241c、第二端板;1242、盘根件;1243、固定板;1244、压板;1245、调压件;1245a、固定架;1245b、调节螺杆;1245c、调节螺母;1245d、调节弹簧;1246、环形板;1247、气密件;1247a、第一密封板;1247b、第二密封板;1247c、过渡板;1247d、垫板;1247e、第一挡板;1247f、第二挡板;1247g、通气口;1247h、气嘴;125、保温层;13、提升机;131、上料管;14、驱动组件;141、驱动电机;142、驱动齿轮;143、随动齿轮;15、存料仓;151、排尘口;16、卸料管;17、加热空气管道;20、氮气储气罐;21、输气管;31、第一水循环泵;32、第二水循环泵;33、第三水循环泵;41、第一三通阀;42、第二三通阀;43、第三三通阀;50、抽真空主管;51、第一抽真空支管;52、第二抽真空支管;53、第三抽真空支管;54、阻液器;60、出液主管;61、出液支管;200、储罐;201、夹层。

具体实施方式

33.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

34.为了进一步说明本实用新型的原理和结构,现结合附图对本实用新型的优选实施例进行详细说明。

35.参阅图1和图2,本技术一实施例提供一种珠光砂烘干装置10,用于珠光砂在充装储罐200夹层201前的烘干。烘干后的珠光砂可直接充装储罐200的夹层201,省去整罐的除湿程序,提高生产效率。

36.本实施例的珠光砂烘干装置10包括底座11和设置在底座11上的烘干罐12。烘干罐12包括筒体121和密封设置在筒体121两端的封头,封头和筒体121的内部构成容置腔,该容置腔用于容置珠光砂。

37.在本实施例中,筒体121两端的封头分别为进料封头122和出料封头123。进料封头122和出料封头123的内径均大于筒体121的外径,两封头均环设在筒体121的端部,且进料封头122和出料封头123均与筒体121密封连接。

38.其中,进料封头122上开设有进气口1221和进料口1222,进料口1222用于珠光砂的进料,使珠光砂进入烘干罐12的容置腔中。进气口1221用于与加热装置的加热空气管道17连通,以向容置腔中通入热空气。热空气与珠光砂混合,对烘干罐12中的珠光砂进行烘干。

39.在本实施例中,珠光砂烘干装置10还包括提升机13。该提升机13靠近进料封头122设置,用于实现珠光砂的上料。提升机13通过上料管131与进料封头122的进料口1222连通,以将珠光砂输送至筒体121内部的容置腔。

40.出料封头123上开设有出料口1231,出料口1231与储罐200的夹层201连通。完成烘干的珠光砂可经出料口1231直接进入储罐200的夹层201,实现储罐200夹层201的保温设置。在本实施例中,出料封头123上还设有抽气口和排料口1233,抽气口用于抽出烘干罐12中的废气。排料口1233在珠光砂烘干过程中处于常闭状态,待珠光砂完成烘干并填充储罐200夹层201后,可通过排料口1233将筒体121中残存物料排出。

41.本实施例的筒体121可转动地设置在底座11上,以相对进料封头122和出料封头123转动。筒体121相对转动的设置,可使容置腔中珠光砂与热空气充分混合,使珠光砂充分烘干,保证储罐200夹层201的保温质量。

42.如图3至图7所示,在本实施例中,筒体121包括圆柱形的筒主体1211,该筒主体1211的两端分别与进料封头122和出料封头123形成密封连接。筒主体1211与进料封头122连接的端部为进料端1211a,筒主体1211与出料封头123连接的端部为出料端1211b。

43.其中,筒主体1211的进料端1211a的内壁设有挡料环1212,挡料环1212凸设在筒主体1211的内壁上,以在筒主体1211的进料端1211a处形成凸缘,对进入筒体121内部的珠光砂进行挡止,避免珠光砂反流至进料封头122中。

44.本实施例的筒体121还包括设置在筒主体1211内壁的螺旋体1213,螺旋体1213设有两组,且分别设置在筒主体1211的两端。螺旋体1213包括多个螺旋设置在筒主体1211内壁的螺旋片1213a,该螺旋片1213a的螺旋方向与筒体121的转动方向一致。

45.两组螺旋体1213分别靠近进料封头122、出料封头123设置,即在进料口1222处和出料口1231处均设有螺旋片1213a。珠光砂由进料封头122上的进料口1222进入筒主体1211后,首先与螺旋片1213a接触。在筒体121转动过程中,螺旋片1213a可加速珠光砂的进料并促进珠光砂与热空气的充分接触。同理,在出料过程中,螺旋片1213a可加速珠光砂的储料,提高储罐200夹层201中珠光砂的充装效率。

46.本实施例的筒体121还包括多圈扬料圈1214,扬料圈1214布置在两个螺旋体1213之间,多圈扬料圈1214沿筒主体1211的轴线方向间隔布置。

47.在本实施例中,每圈扬料圈1214均包括多个沿筒主体1211的周向间隔布置的扬料板1214a。该扬料板1214a呈l形,扬料板1214a的一端固定在筒主体1211的内壁上,每圈扬料圈1214中扬料板1214a的另一端均朝向同一方向折弯,即均沿顺时针方向折弯或者均沿逆

时针方向折弯。

48.在筒体121的中段设置扬料圈1214,通过扬料板1214a的作用可使进入筒主体1211中部的珠光砂与热空气充分混匀。筒体121转动过程中,在扬料板1214a的带动下,热空气会使珠光砂漂浮在筒体121内部,并使珠光砂充分烘干。

49.此外,参阅图8,本实施例的筒体121还包括两个过渡罩1215,两个过渡罩1215分别靠近筒主体1211的两端设置。在本实施例中,过渡罩1215环设在筒主体1211的外周,过渡罩1215的纵截面呈u形。

50.该过渡罩1215开口处的两端与筒主体1211的外壁固定连接,过渡罩1215的内部与筒主体1211的外壁之间构成容置空间,该容置空间内部填充有保温材料1215a,保温材料1215a可以为保温棉。

51.在本实施例中,筒体121的外周还设有保温层125,保温层125由保温材料1215a制成,用于防止筒体121内部热量的散失,实现对筒体121内部的保温。

52.进一步地,结合图2和图9,在本实施例中,烘干罐12还包括密封组件124。密封组件124设置在筒体121与各封头的连接处,用于实现筒体121与进料封头122、出料封头123之间的密封。该密封组件124包括密封罩1241和盘根件1242。

53.其中,密封罩1241环设在筒体121的端部,该密封罩1241的纵截面呈u形。本实施例的密封罩1241包括圆形的连接板1241a以及设置在连接板1241a两侧第一端板1241b和第二端板1241c,第一端板1241b和第二端板1241c均呈圆环状,且第一端板1241b和第二端板1241c垂直连接在连接板1241a的两侧。

54.密封罩1241开口处的两端分别为第一端和第二端,其中第一端板1241b的端部构成第一端,第二端板1241c的端部构成第二端。第一端与封头的外壁固定连接,第二端与筒体121的外壁具有间隔。第二端板1241c向外超出连接板1241a的周侧面,第二端板1241c超出连接板1241a的部分构成安装位。

55.在本实施例中,密封组件124还包括圆环形的固定板1243。固定板1243设置在密封罩1241的内部,且与连接板1241a的内表面垂直连接,固定板1243的端部与筒体121的外壁之间具有间隔。固定板1243靠近第二端板1241c设置,且与第二端板1241c之间构成容置槽。

56.本实施例的盘根件1242呈环形,该盘根件1242由较柔软的线状物编织而成,其填充在容置槽中,该盘根件1242的内侧面与筒主体1211外部的过渡罩1215的外周面相抵接,以实现筒体121与进料封头122、出料封头123之间的密封连接。

57.盘根件1242与过渡罩1215的外周面相抵接,在筒体121相对封头转动时,盘根件1242的表面是与过渡罩1215的表面摩擦接触。通过过渡罩1215的过渡作用,可避免盘根件1242与筒主体1211表面的摩擦,防止筒主体1211的摩擦受损。此外,盘根件1242的顶部外周还设有环形的压板1244。

58.在本实施例中,密封组件124还包括调压件1245,调压件1245设置在密封罩1241的顶部,且对应盘根件1242设置。该调压件1245包括固定架1245a、调节螺杆1245b、调节螺母1245c以及调节弹簧1245d。

59.其中,固定架1245a呈两端开口且内部中空的柱状,该固定架1245a穿设固定在密封罩1241的连接板1241a上。调节螺杆1245b可沿其自身的轴线转动地穿设在固定架1245a的内部,调节螺杆1245b的轴线方向与筒体121的轴线方向垂直。该调节螺杆1245b的底端与

盘根件1242顶部的压板1244相抵接,调节螺杆1245b上设有螺纹。

60.调节螺母1245c设置在调节螺杆1245b上,并与调节螺杆1245b上的螺纹相适配。调节弹簧1245d套设在调节螺杆1245b上,并布置在调节螺母1245c的下方。

61.当调节螺杆1245b沿其自身轴线方向转动时,与调节螺杆1245b螺接配合的调节螺母1245c可沿调节螺杆1245b的轴线方向上下移动。当调节螺杆1245b向下移动时,调节螺杆1245b会抵接调节弹簧1245d,并逐渐压紧调节弹簧1245d,使得调节弹簧1245d抵压压板1244而压紧盘根件1242,从而实现盘根件1242处的密封。

62.在本实施例中,调压件1245可以设置多个,多个调压件1245沿筒体121的周向间隔布置,以实现在周向上对盘根件1242的压紧。

63.本实施例的密封组件124还包括多个环形板1246,环形板1246连接在密封罩1241中连接板1241a的内壁上。多个环形板1246在第一端板1241b和固定板1243之间间隔设置。

64.在本实施例中,多个环形板1246的宽度不同,即环形板1246的端部与筒体121外壁之间的距离不一致。不同宽度的环形板1246交错布置,在筒体121的轴线方向上,使得环形板1246的端部与筒体121表面的间距长短不一。

65.此种设置可使交错布置的环形板1246在筒体121的两端形成有效地挡止,避免筒体121在转动过程中,珠光砂由筒体121与封头连接处流出,进一步确保筒体121与进料封头122和出料封头123连接处的密封性。

66.此外,本实施例的密封组件124还包括气密件1247。气密件1247环设在筒体121的外周,该气密件1247的截面呈u形,气密件1247的开口端朝向筒体121的表面。在本实施例中,气密件1247包括相对设置且均呈环形的第一密封板1247a和第二密封板1247b,以及连接在第一密封板1247a和第二密封板1247b顶部之间的过渡板1247c。

67.第一密封板1247a和第二密封板1247b均环设在筒体121的外周。第一密封板1247a和第二密封板1247b的内侧端均与筒体121的外壁之间具有间隔。第一密封板1247a设置在第二端板1241c的安装位处,第一密封板1247a、第二密封板1247b与第二端板1241c之间螺接固定,且第一密封板1247a与第二端板1241c之间设有垫板1247d。

68.本实施例的气密件1247还包括呈环状的第一挡板1247e和第二挡板1247f,第一挡板1247e固定在第一密封板1247a的外侧,且靠近筒体121设置。第二挡板1247f固定在第二密封板1247b的外侧,且靠近筒体121设置。第一挡板1247e和第二挡板1247f均由柔性材料,如硅胶或橡胶制得,且第一挡板1247e和第二挡板1247f的内侧端与筒体121的外壁相抵接。

69.气密件1247的内部形成气腔,过渡板1247c上开设有通气口1247g,通气口1247g处可以设置气嘴1247h,用于向气腔通气。通过向气密件1247的内部通气,可以在筒体121的外周实现气封,避免珠光砂的漏出,进一步保证气密性。

70.在本实施例中,气密件1247上的通气口1247g可以设置多个,即可以连接多个气嘴1247h,多个气嘴1247h沿筒体121的周向间隔地设置在过渡板1247c上。

71.进一步地,参阅图1、图2以及图10,本实施例的珠光砂烘干装置10还包括驱动组件14,该驱动组件14用于实现筒体121相对封头的转动,驱动组件14包括驱动电机141、驱动齿轮142、随动齿轮143。

72.其中,驱动电机141固定在底座11上,驱动电机141的输出轴与驱动齿轮142连接,以驱动该驱动齿轮142转动。随动齿轮143与驱动齿轮142啮合配合,该随动齿轮143固定在

筒体121的外周,且位于筒体121的中部位置。

73.驱动齿轮142在驱动电机141的作用下转动,驱动齿轮142带动随动齿轮143转动,从而使筒体121相对底座11转动。在本实施例中,底座11上可转动地设有多个辊道111,辊道111设置在筒体121的底部,以保证筒体121相对稳定地转动。该辊道111通过靠轮112和支撑轮113设置在底座11上。

74.本实施例的珠光砂烘干装置10还包括存料仓15,该存料仓15靠近出料封头123设置。存料仓15的内部呈密封状态,存料仓15的内部与出料封头123的出料口1231连通,用于存储烘干后的珠光砂。

75.珠光砂烘干装置10在使用时,提升机13上料的珠光砂由进料封头122的进料口1222进入筒体121内部,热空气由进气口1221进入筒体121内部。筒体121相对底座11和转动,螺旋片1213a以及扬料板1214a的作用下,珠光砂与热空气充分混合,以使实现珠光砂的烘干。烘干后的珠光砂可由出料封头123的出料口1231进入存料仓15,在填充至储罐200夹层201之前,烘干的珠光砂可暂存在该存料仓15中。在本实施例中,存料仓15上设有出料阀和排尘口151。

76.参阅图11,本技术一实施例提供一种珠光砂填充系统100,用于对储罐200的夹层201实现珠光砂的有效填充,该珠光砂填充系统100包括氮气储气罐20、水循环泵以及上述的珠光砂烘干装置10。

77.在本实施例中,珠光砂烘干装置10通过卸料管16与储罐200的夹层201连通。卸料管16的进口与存料仓15的内部连通,卸料管16的出口与储罐200的夹层201连通,以向夹层201中输入烘干的珠光砂。

78.氮气储气罐20内部存储有氮气,氮气储气罐20通过输气管21与储罐200的夹层201连通。输气管21的进口与氮气储气罐20连通,输气管21的出口与储罐200的夹层201连通,以向夹层201中输入氮气。该输气管21的进口端处设有阀a13。

79.在本实施例中,储罐200上设有三通阀。三通阀包括第一进口、第二进口以及出口,其中,第一进口与卸料管16的出口连通,第二进口与输气管21的出口连通,三通阀的出口与储罐200的夹层201连通。

80.通过在储罐200上设置三通阀,由三通阀实现珠光砂烘干装置10、氮气储气罐20与储罐200夹层201的连通,避免在储罐200上多处开口,可以有效地保证储罐200自身的结构强度以及储罐200夹层201的密封性。

81.在本实施例中,储罐200上设有三组三通阀,三组三通阀在储罐200上间隔设置。通过三组三通阀,可以分别在不同位置对储罐200夹层201进行珠光砂的填充,使得储罐200夹层201中的珠光砂更加均匀。

82.可以理解地是,在其他示例中,三通阀的设置组数并不限于本实施例所示的三组,还可以为两组、四组、六组等,只要能够保证储罐200夹层201中珠光砂均匀填充即可。

83.本实施例的三组三通阀分别为第一三通阀41、第二三通阀42以及第三三通阀43。其中,第一三通阀41的出口为k1,第一三通阀41的第一进口上设有阀a5,第一三通阀41的第二进口上设有阀a6。第二三通阀42的出口为k2,第二三通阀42的第一进口上设有阀a7,第二三通阀42的第二进口上设有阀a8。第三三通阀43的出口为k3,第三三通阀43的第一进口上设有阀a10,第三三通阀43的第二进口上设有阀a9。

84.进一步地,本实施例的水循环泵用于对储罐200夹层201抽真空。在本实施例中,水循环泵设有三组,三组水循环泵分别为第一水循环泵31、第二水循环泵32以第三水循环泵33。三组水循环泵可并联同时对储罐200夹层201进行抽真空处理,提高抽真空的效率。

85.可以理解地是,在其他示例中,水循环泵的设置组数并不限于本实施例所示的三组,还可以为两组、四组、六组等,在此不做过多地限定,只要能够保证高效的抽真空的效率即可。

86.在本实施例中,珠光砂填充系统100包括抽真空主管50和出液主管60。其中,抽真空主管50与储罐200夹层201连通,该抽真空主管50靠近储罐200的一端设有阀a4。真空主管上还设有真空压力表,用于测定显示真空主管中的压力。三组水循环泵并联设置在抽真空主管50上,且分别通过抽真空支管与抽真空主管50连通。三组水循环泵并联设置在出液主管60上,且分别通过出液支管61与出液主管60连通,出液管的出液口与蓄水池连通。

87.本实施例的第一水循环泵31通过第一抽真空支管51与抽真空主管50连通,第一抽真空支管51上设有阀a18。第二水循环泵32通过第二抽真空支管52与抽真空主管50连通,第二抽真空支管52上设有阀a19。第三水循环泵33通过第三抽真空支管53与抽真空主管50连通,第三抽真空支管53上设有阀a20。第一抽真空支管51、第二抽真空支管52以及第三抽真空支管53上均设有阻液器54。

88.如图11所示,本实施例的珠光砂填充系统100在使用时,安装并连接珠光砂烘干装置10、氮气储气罐20以及水循环泵。将存料仓15上的卸料管16的出口端与第三三通阀43第二进口端连通,并将氮气储气罐20上的输气管21的出口端与第三三通阀43的第一进口端连通,同时将抽真空主管50与储罐200的夹层201连通。

89.珠光砂烘干前,先开启加热装置,向筒体121的容置腔中通入热空气,预加热珠光砂烘干装置10。同时,开启驱动电机141,使筒体121相对底座11转动。烘干罐12预加热完成后,通过提升机13将珠光砂原材料输送至筒体121内部,使珠光砂在烘干罐12的内部实现烘干。待珠光砂的温度加热至130℃以上,质量含水率不大于0.35%后,将其存入密闭的存料仓15中。

90.开启三台水循环泵,对储罐200的夹层201进行抽真空处理。待夹层201的真空度达到要求后,先开启存料仓15的出料阀,再开启第三三通阀43的阀a9,向夹层201中充注珠光砂。待夹层201中珠光砂填充达到工艺要求后,开启阀a13和阀a10向夹层201中通入氮气,对夹层201中的珠光砂进行氮气压实。在珠光砂填充过程中,可持续通入氮气实现压实。同时,可以通过三个三通阀,对储罐200夹层201不同区域进行珠光砂的充装,实现夹层201中珠光砂的均匀填充。

91.对于本实施例的珠光砂烘干装置及珠光砂填充系统,烘干罐的筒体中的容置腔能够容置珠光砂,通过烘干罐一侧封头上的进气口能够向容置腔中通入热空气,实现对珠光砂的加热烘干。同时,筒体能够相对底座和封头转动,使得容置腔中的珠光砂均匀受热,提高珠光砂的烘干效率。烘干后的珠光砂可通过烘干罐上另一侧的封头的出料口直接充注到储罐的夹层中,无需再在填充后增加除湿工序,可以缩减填充作业周期,有效地提高生产效率。

92.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用

新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。