1.本新型属于翻转装置,具体涉及一种钠冷快堆蒸发器液压翻转装置。

背景技术:

2.钠冷快堆蒸发器是我国四代核电二回路关键设备,其作用同三代核电蒸发器,即在其内部完成热量交换,形成一定温度的过热蒸汽,然后推动汽轮机发电。钠冷快堆蒸发器全长约21m,设备外径最小值为φ0.9m,设备净重约51t。该设备水平状态到货,翻转竖直后通过履带吊将设备吊装引入安装厂房。

3.对于此直径小、长度大的设备,目前国内、外常用的翻转方式为:一、双车抬吊法;二、尾部安装小车,前端使用桅杆式起重机提升法;三、尾部安装弧形支架,前端履带吊起升法等。三种方法均需要蒸发器本体顶部和底部承受载荷,故在提升过程中设备本体因自身重力作用下发生一定的挠度变形。根据前期计算,钠冷快堆蒸发器若采用两端受力进行翻转,设备变形量较大,易造成设备内部传热管变形,关键焊缝开裂等缺陷,严重时造成整体设备损坏。

4.针对以上问题,我们就需要开发一种新型的翻转装置来安全、可靠的完成蒸发器的翻转工作,同时也推广应用于后期同类型设备的翻转工作。

技术实现要素:

5.本新型的内容是针对现有技术的缺陷,提供一种钠冷快堆蒸发器液压翻转装置。

6.本新型是这样实现的:

7.一种钠冷快堆蒸发器液压翻转装置,其中,包括支架组件,在支架组件上设置液压缸及管线,支架组件上还设置翻转组件,翻转组件可以在液压缸的作用下由水平位置翻转为竖直位置,翻转组件上设置抱紧组件,在翻转组件翻转过程中抱紧设备,防止设备倾翻脱离翻转组件。

8.如上所述的一种钠冷快堆蒸发器液压翻转装置,其中,所述的支架组件包括翻转底架,翻转底架为类似梯子型的零件,翻转底架上设置辅助液压缸。

9.如上所述的一种钠冷快堆蒸发器液压翻转装置,其中,所述的翻转支架包括抱紧组件,翻转支架为类似梯子型的零件,翻转支架上设置鞍座,鞍座的上表面为弧形,弧度与就位于该位置的蒸发器的外形弧度匹配,翻转支架上设置液压抱紧机构,翻转支架的一端与支架组件轴连接。

10.如上所述的一种钠冷快堆蒸发器液压翻转装置,其中,所述的翻转组件包括液压缸,该液压缸一端固定连接在翻转底架上,另一端固定连接在翻转支架。

11.如上所述的一种钠冷快堆蒸发器液压翻转装置,其中,翻转底架上还设置扩展支架。

12.如上所述的一种钠冷快堆蒸发器液压翻转装置,其中,液压缸共有两个。

13.如上所述的一种钠冷快堆蒸发器液压翻转装置,其中,液压缸推力为200t,行程为

4m。

14.本新型的显著效果是:采用此翻转装置进行蒸发器翻转需进行设备水平倒运,就位翻转支架上和启动液压缸,将设备翻转竖直两步操作,吊装倒运过程用时约25min,设备翻转竖直过程预计用时约35min,抱紧装置打开,设备提升远离翻转支架预计用时5min,整体设备翻转总计用时约65min,整个翻转过程高效、有序,单台设备翻转引入可在1个工作日完成。在翻转附件安装过程中需要25t汽车吊一台,翻转过程中需800t履带吊一台。

15.若是不采用液压翻转装置,需采用两台履带吊,占用较大的吊装场地,在翻转过程中两台吊车作业风险较大,起升速度缓慢,预计一台设备翻转和就位需1.5~2个工作日,效率较低,风险较高。

16.该类液压翻转装置除了应用于核电设备之外,对于石油化工中细、长类重型设备同样适用,施工过程效率高,安全可靠。

附图说明

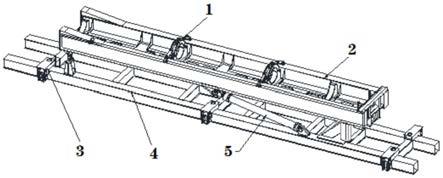

17.附图1:钠冷快堆蒸发器翻转装置示意图

18.附图2:蒸发器翻转装置起升示意图

19.附图3:蒸发器就位翻转装置示意图

20.附图4:蒸发器翻转过程示意图

21.附图5:蒸发器翻转竖直示意图

22.其中1液压抱紧机构,2翻转支架,3扩展支架,4翻转底架,5液压缸,6辅助液压缸,7蒸发器

具体实施方式

23.钠冷快堆蒸发器翻转装置采用液压系统顶升技术,蒸发器本体就位于翻转支架上,通过启动液压泵站,推动液压缸伸出,翻转支架绕铰接点转动,然后将设备翻转至竖直状态,整个翻转过程中均是翻转支架受力,设备本体不发生较大变形,且整个翻转过程安全可靠。根据上游设计文件确定设备就位后只有上部耳式支座受力,其余部位不承受附加载荷,故设计过程中翻转支架充分考虑设备就位后受力状态,在翻转支架前端设计支撑台,蒸发器翻转过程中只有耳式支座接触位置承受外力,设备底部不受载荷。翻转支架通过多次的优化设计,选取梯形横截面结构,在设备翻转过程中提供足够的刚性。翻转装置底座使用箱型梁制作框架,并安装扩展支架,在设备翻转过程中,利用扩展支架增加整套装置的稳定性。

24.根据设备本身及翻转支架重量,选取两个200t推力的液压缸为主动力,设备端部选取两个小型液压缸为辅助动力,在设备翻转前期,通过辅助液压缸和主液压缸同步动作,将翻转支架顶升超过一定角度,随后由主液压缸伸出将设备翻转为竖直状态。整个翻转过程中通过翻转支架上的液压抱紧装置牢牢的将设备固定在翻转支架上,竖直后,设备顶部吊索具受力,打开液压抱紧装置将设备吊装至安装厂房。整套液压系统设计合理,通过辅助液压缸解决顶升前期推力角度小,顶升困难的问题。通过远程操控液压抱紧装置,解除了设备竖直后人员高空作业的风险,整个翻转及吊装过程中安全可靠性大大增强。

25.为了增强对翻转过程中角度控制,在该套装置中增加了相关的人工智能。采用工

业视觉识别系统代替人眼进行角度监控,减少了视觉误差,减少了翻转过程中的倾翻风险。

26.蒸汽发生器翻转装置主要由翻转底架、翻转支架、液压顶升系统、液压抱紧机构等部分组成,见附图1~5,其操作方法如下:

27.1)翻转装置引入翻转场地附近,使用吊车配合就位于混凝土地面上;

28.2)打开扩展支架,安装扩展支架锁紧销轴;

29.3)将手动液压千斤顶放置于扩展支架支撑位置;

30.4)打开视觉识别系统,通过视觉识别显示仪器配合,手动调整液压千斤顶,保证翻转装置底架处于水平状态;

31.5)打开液压抱紧机构,使用吊车将设备就位于翻转支架上,调整其耳式支座下支撑面与翻转支架上部支撑台接触;

32.6)关闭液压抱紧机构,再次使用视觉识别系统配合,调整翻转装置底架水平度;

33.7)翻转装置底架上就位配重块;

34.8)设备顶部安装竖直提升装置,并将其与履带吊主吊钩连接;

35.9)启动液压顶升系统,将设备翻转至竖直状态;

36.10)起升履带吊吊钩至吊装索具受力,打开液压抱紧机构,将设备提升后平移,远离翻转支架;

37.11)操作液压顶升系统,收缩油缸,将翻转支架放置为水平状态;

38.12)提升设备至安装位置,并就位。

技术特征:

1.一种钠冷快堆蒸发器液压翻转装置,其特征在于:包括支架组件,在支架组件上设置液压缸及管线,支架组件上还设置翻转组件,翻转组件可以在液压缸的作用下由水平位置翻转为竖直位置,翻转组件上设置抱紧组件,在翻转组件翻转过程中抱紧设备。2.如权利要求1所述的一种钠冷快堆蒸发器液压翻转装置,其特征在于:所述的支架组件包括翻转底架(4),翻转底架(4)为类似梯子型的零件,翻转底架(4)上设置辅助液压缸(6)。3.如权利要求2所述的一种钠冷快堆蒸发器液压翻转装置,其特征在于:所述的抱紧组件包括翻转支架(2),翻转支架(2)为类似梯子型的零件,翻转支架(2)上设置鞍座,鞍座上表面为弧形,弧形的弧度与要安装在该位置的蒸发器(7)的外形弧度匹配,翻转支架(2)上设置液压抱紧机构(1),翻转支架(2)的一端与支架组件轴连接。4.如权利要求3所述的一种钠冷快堆蒸发器液压翻转装置,其特征在于:所述的翻转组件包括液压缸(5),该液压缸(5)一端固定连接在翻转底架(4)上,另一端固定连接在翻转支架(2)。5.如权利要求4所述的一种钠冷快堆蒸发器液压翻转装置,其特征在于:翻转底架(4)上还设置扩展支架(8)。6.如权利要求5所述的一种钠冷快堆蒸发器液压翻转装置,其特征在于:液压缸(5)共有两个。7.如权利要求6所述的一种钠冷快堆蒸发器液压翻转装置,其特征在于:液压缸(5)推力为200t,行程为4m。

技术总结

本新型属于翻转装置,具体涉及一种钠冷快堆蒸发器液压翻转装置。一种钠冷快堆蒸发器液压翻转装置,其中,包括支架组件,在支架组件上设置液压缸及管线,支架组件上还设置翻转组件,翻转组件可以在液压缸的作用下由水平位置翻转为竖直位置,翻转组件上设置抱紧组件,在翻转组件翻转过程中抱紧设备,防止设备倾翻脱离翻转组件。本新型的显著效果是:采用此翻转装置进行蒸发器翻转需进行设备水平倒运,就位翻转支架上和启动液压缸,将设备翻转竖直两步操作,吊装倒运过程用时约25min,设备翻转竖直过程预计用时约35min,抱紧装置打开设备提升远离翻转支架预计用时5min,整体设备翻转总计用时约65min,整个翻转过程高效、有序,单台设备翻转引入可在1个工作日完成。备翻转引入可在1个工作日完成。备翻转引入可在1个工作日完成。

技术研发人员:谢文龙 胡泽海 陈晨 周志清

受保护的技术使用者:中国核工业二三建设有限公司

技术研发日:2020.12.23

技术公布日:2021/10/23