1.本技术涉及锅炉机组清洗技术领域,尤其涉及一种锅炉机组清洗方法。

背景技术:

2.锅炉机组是发电厂常用的热能转换系统,在长期运行的过程中,锅炉受热面等位置不可避免地会产生结垢,轻则会影响锅炉的传热效果,重则会导致如爆破等安全事故。因此,对锅炉机组进行清洗以除去结垢至关重要。

3.但由于结垢成分复杂,目前的清洗方法除垢效果并不理想。

技术实现要素:

4.本发明提供一种锅炉机组清洗方法,能够用于解决目前清洗方法的除垢效果不理想的技术问题。

5.本技术实施例提供一种锅炉机组清洗方法,所述锅炉机组机组清洗方法包括:

6.利用碱洗药剂对锅炉机组进行碱煮处理;

7.在所述碱煮处理之后,利用酸洗药剂对所述锅炉机组进行酸洗处理;

8.其中,所述碱洗药剂包括碳酸钠、磷酸钠和氢氧化钠和水;所述酸洗药剂包括缓蚀剂、氢氟酸氨、硫脲、浓盐酸和水。

9.可选地,在一个实施例中,所述碱洗药剂由碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液等量混合得到;其中,所述碳酸钠溶液的质量浓度为0.3%

‑

0.6%,所述磷酸钠溶液的质量浓度为0.5%

‑

1%,所述氢氧化钠溶液的质量浓度为0.8

‑

1.2%。

10.可选地,在一个实施例中,所述酸洗药剂由下述步骤得到:

11.在水中加入所述缓蚀剂、氢氟酸氨和硫脲,得到a溶液,其中,在所述a溶液中,所述缓蚀剂的质量浓度为0.3%

‑

0.4%,氢氟酸氨的质量浓度为0.1%

‑

0.3%,硫脲的质量浓度为0.4%

‑

0.6%;

12.在所述a溶液中加入浓盐酸至浓盐酸的质量浓度为4%

‑

7%,即得所述酸洗药剂。

13.可选地,在一个实施例中,所述利用酸洗药剂对所述锅炉机组进行酸洗处理,包括:

14.先将所述a溶液通入所述锅炉机组;

15.预设时间后,再将浓盐酸通入所述锅炉机组。

16.可选地,在一个实施例中,所述利用酸洗药剂对所述锅炉机组进行酸洗处理之后,所述锅炉机组清洗方法还包括:

17.利用氨洗药剂对所述锅炉机组进行氨洗;其中,所述氨洗药剂为包括氨水和过硫酸铵的混合溶液。

18.可选地,在一个实施例中,在所述氨洗药剂中,氨水的质量浓度为1.3%

‑

1.5%,过硫酸铵的质量浓度为0.4%

‑

0.5%。

19.可选地,在一个实施例中,在所述利用碱洗药剂对锅炉机组进行碱煮处理之后,以

及在所述利用酸洗药剂对所述锅炉机组进行酸洗处理之前,所述方法还包括:

20.对所述锅炉机组进行降温处理并进行水清洗;

21.在排出的清洗液的ph降至目标ph值,以及温度降至目标温度的情况下,将所述锅炉机组中的清洗液排空。

22.可选地,在一个实施例中,在所述利用碱洗药剂对锅炉机组进行碱煮处理之前,所述方法还包括:

23.对所述锅炉机组进行水冲洗。

24.可选地,在一个实施例中,所述锅炉机组机组清洗方法还包括:

25.利用漂洗液对所述锅炉机组进行漂洗。

26.可选地,在一个实施例中,所述锅炉机组机组清洗方法还包括:

27.对所述锅炉机组进行钝化处理。

28.本发明带来的有益效果如下:

29.采用本技术实施例提供的锅炉机组清洗方法,所述方法包括:利用碱洗药剂对锅炉机组进行碱煮处理;在所述碱煮处理之后,利用酸洗药剂对所述锅炉机组进行酸洗处理;其中,所述碱洗药剂包括碳酸钠、磷酸钠和氢氧化钠和水;所述酸洗药剂包括缓蚀剂、氢氟酸氨、硫脲、浓盐酸和水;先利用包括碳酸钠、磷酸钠、氢氧化钠和水的碱洗药剂对锅炉机组进行碱煮,可以使难以去除的沉积物软化疏松并部分脱落,然后再利用包括缓蚀剂、氢氟酸氨、硫脲、浓盐酸和水的酸洗药剂对锅炉机组进行酸洗,以进一步去除仍旧附着在锅炉受热面或管壁上的所述难以去除的沉积物,从而可以达到较好的清洗效果。

附图说明

30.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

31.图1为锅炉机组的结构示意图;

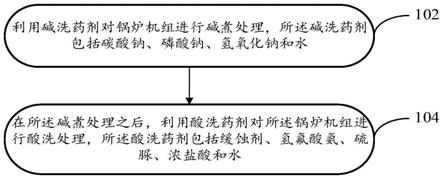

32.图2为本技术实施例提供的一种锅炉机组清洗方法的流程示意图;

33.图3为本技术实施例提供的另一种锅炉机组清洗方法的流程示意图;

34.图4为本技术实施例提供的又一种锅炉机组清洗方法的流程示意图;

35.图5为本技术实施例提供的又一种锅炉机组清洗方法的流程示意图;

36.图6为本技术实施例提供的又一种锅炉机组清洗方法的流程示意图;

37.图7为本技术实施例提供的又一种锅炉机组清洗方法的流程示意图;

38.图8为本技术实施例提供的又一种锅炉机组清洗方法的流程示意图。

具体实施方式

39.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

40.如本技术背景技术中所描述的,在长期运行的过程中,锅炉受热面等位置不可避免地会产生结垢,轻则会影响锅炉的传热效果,重则会导致如爆破等安全事故,因此需要对锅炉机组进行清洗。其中,锅炉机组的结构如图1所示,包括原料斗a、磨煤机b、拌粉机c、喷燃器d、汽包e、下降管f、过热器g、冷灰斗h、锅炉i、再热器j、省煤器k、空气预热器l、送风机m、除尘器n、引风机o、烟囱p以及各个管道。但由于结垢成分较为复杂,除了常见的油类沉积物、铁盐沉积物,还包括硅酸盐(如sio2)、硫酸盐(如caso4)、氧化铜等难以去除的沉积物。目前常用的清洗方法(例如柠檬酸清洗方法)并不能达到较好的除垢效果。

41.针对此,本技术实施例提供了一种锅炉机组清洗方法,如图2所示,该方法包括下述步骤:

42.步骤102,利用碱洗药剂对锅炉机组进行碱煮处理,所述碱洗药剂包括碳酸钠、磷酸钠、氢氧化钠和水。

43.其中,所述碱洗药剂包括碳酸钠、磷酸钠、氢氧化钠和水,可以理解为碱洗药剂为包括碳酸钠、磷酸钠和氢氧化钠的混合溶液。可以在清洗液箱中加入水,再加入碳酸钠、磷酸钠和氢氧化钠进行混合以得到所述碱洗药剂;还可以进一步对清洗液箱中的溶液进行加热,以使碳酸钠、磷酸钠和氢氧化钠快速溶解。

44.在实际应用中,为了快速得到所述碱洗药剂,从而快速对锅炉机组进行清洗,可以提前制备好一定浓度的碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液,当需要对锅炉机组进行清洗时,可以将碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液分别通入清洗液箱进行混合得到碱洗药剂。提前制备好的碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液的浓度可以根据实际情况(如锅炉的结垢情况、溶液存储条件等)进行设定,碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液通入清洗液箱的量也可以根据实际情况(如锅炉的结垢情况等)进行设定。在一种优选的实施方式中,提前制备好的碳酸钠溶液的质量浓度为0.3%

‑

0.6%,提前制备好的磷酸钠溶液的质量浓度为0.5%

‑

1%,提前制备好的氢氧化钠溶液的质量浓度为0.8

‑

1.2%;碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液通入清洗液箱的量相等。其中,碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液通入清洗液箱的量相等,可以是体积的量相等。

45.碱煮也称作碱洗,是将碱洗药剂通入锅炉机组,在锅炉机组高温条件下,碱洗药剂在锅炉机组内循环流动,与结垢进行反应以使结垢溶解或脱落。其中,药剂在锅炉机组内循环流动的路径可以是清洗液箱—省煤器—汽包—水冷壁和水冷分离器—清洗液箱。应当理解的是,上述循环路径仅为一种示例,在实际应用中,药剂循环流动的路径可以根据锅炉机组内需要被清洗的设备进行设定;同时,还可以根据需要被清洗的设备的不同,建立多条循环路径以对锅炉机组进行分段清洗。

46.基于本技术实施例提供的碱洗药剂进行碱煮处理,不仅可以去除锅炉机组的油污、铁锈沉积物,还可以去除部分较难清除的硅酸盐沉积物和硫酸盐沉积物。本技术实施例提供的碱洗药剂可以与硅酸盐沉积物和硫酸盐沉积物发生化学反应,使硅酸盐沉积物和硫酸盐沉积物软化变为疏松状态,一部分在清洗液流动冲击下会脱落,从而实现硅酸盐沉积物和硫酸盐沉积物的部分去除。

47.为使沉积物达到更好的去除效果,还可以进一步对碱煮的反应时间和反应条件等进行设置。例如,控制锅炉机组压力为其额定压力的30%

‑

40%,可以在碱洗药剂流动的过程中提供更大的冲击力,以使沉积物脱落。再例如,控制碱煮时间不少于72小时,增加碱洗

药剂与沉积物的接触反应时间,从而去除更多的沉积物。为避免脱落的结垢累积堵塞管道,还可以在锅炉机组中的设备底部进行间歇排污,如排污2

‑

3次。

48.步骤104,在所述碱煮处理之后,利用酸洗药剂对所述锅炉机组进行酸洗处理,所述酸洗药剂包括缓蚀剂、氢氟酸氨、硫脲、浓盐酸和水。

49.其中,所述酸洗药剂包括缓蚀剂、氢氟酸氨、硫脲、浓盐酸和水,可以理解为酸洗药剂为包括缓蚀剂、氢氟酸氨、硫脲和浓盐酸的混合溶液。

50.缓蚀剂也称为腐蚀抑制剂,可以保护金属不被酸洗药剂中的盐酸腐蚀。缓蚀剂可以是无机缓蚀剂、有机缓蚀剂、聚合物类缓蚀剂等。缓蚀剂具体而言可以是铬酸盐、亚硝酸盐、硅酸盐、锌盐、聚磷酸盐等。

51.氢氟酸氨和硫脲可以用于与结垢中的氧化铜沉积物进行反应去除部分氧化铜。在酸洗药剂中加入浓盐酸,可以用于对仍旧附着在锅炉受热面或管壁上的硅酸盐沉积物和硫酸盐沉积物进行进一步清除,还可以除去大量氧化铜,以提高锅炉机组的清洗效果。

52.酸洗是将酸洗药剂通入锅炉机组,酸洗药剂在锅炉机组内循环流动的过程中,与结垢进行反应以使结垢溶解或脱落。基于本技术实施例提供的酸洗药剂进行酸洗处理,不仅可以进一步去除仍旧附着在锅炉受热面或管壁上的硅酸盐沉积物和硫酸盐沉积物,以及去除氧化铜沉积物,进而提高锅炉机组的清洗效果;还可以避免金属表面被盐酸腐蚀。

53.在实际应用中,可以提前制备好一定浓度的缓蚀剂溶液、氢氟酸氨溶液和硫脲溶液,当需要对锅炉机组进行酸洗时,可以将缓蚀剂溶液、氢氟酸氨溶液、硫脲溶液和浓盐酸分别通入清洗液箱进行混合得到酸洗药剂。提前制备好的缓蚀剂溶液、氢氟酸氨溶液和硫脲溶液的浓度可以根据实际情况(如锅炉的结垢情况、溶液存储条件等)进行设定,缓蚀剂溶液、氢氟酸氨溶液、硫脲溶液和浓盐酸通入清洗液箱的量也可以根据实际情况(如锅炉的结垢情况等)进行设定。在一种优选的实施方式中,酸洗药剂由下述步骤得到:

54.在水中加入缓蚀剂、氢氟酸氨和硫脲,得到a溶液,其中,在所述a溶液中,缓蚀剂的质量浓度为0.3%

‑

0.4%,氢氟酸氨的质量浓度为0.1%

‑

0.3%,硫脲的质量浓度为0.4%

‑

0.6%;在所述a溶液中加入浓盐酸至浓盐酸的质量浓度为4%

‑

7%,即得所述酸洗药剂。更为优选地,在a溶液中,氢氟酸氨的质量浓度为0.2%,硫脲的质量浓度为0.5%;基于此配比可以达到更好的清洗效果。

55.基于缓蚀剂和氢氟酸氨起到的效果,在本技术实施例中,利用酸洗药剂对锅炉机组进行酸洗处理,具体可以是先将由缓蚀剂、氢氟酸氨、硫脲和水混合形成的a溶液通入锅炉机组,使a溶液在循环路径中循环流动;预设时间后,再将浓盐酸通入锅炉机组,与a溶液混合并在循环路径中循环流动。所述预设时间用于形成防腐蚀的保护膜和除去结垢中的部分氧化铜沉积物,所述预设时间可以根据形成防腐蚀保护膜所需的时间来设定,例如2个小时。

56.进一步,还可以对酸洗的反应时间和反应条件等进行控制以达到更好的清洗效果。例如,在通入酸洗药剂前,先将锅炉机组升温至55℃

‑

110℃之间,以保证酸洗的反应温度。再例如,控制酸洗时间在24小时之内,以避免锅炉机组过度接触盐酸而被腐蚀。

57.可以理解,本技术实施例提供的锅炉机组清洗方法,先利用包括碳酸钠、磷酸钠、氢氧化钠和水的碱洗药剂对锅炉机组进行碱煮,可以使难以去除的沉积物软化疏松并部分脱落,然后再利用包括缓蚀剂、氢氟酸氨、硫脲、浓盐酸和水的酸洗药剂对锅炉机组进行酸

洗,以进一步去除仍旧附着在锅炉受热面或管壁上的所述难以去除的沉积物,从而可以达到较好的清洗效果。

58.为进一步保证碱煮处理的清洗效果,在一种实施方式中,在利用碱洗药剂对锅炉机组进行碱煮处理之后,以及在利用酸洗药剂对所述锅炉机组进行酸洗处理之前,如图3所示,本技术实施例提供的锅炉机组清洗方法进一步还包括步骤103:对锅炉机组进行降温处理并进行水清洗,直至排出的清洗液的ph降至目标ph值,以及温度降至目标温度时,排空清洗液。目标ph值和目标温度可以根据实际情况进行设置。在一种优选的实施方式中,目标ph值为9.0,目标温度为70℃

‑

80℃。

59.碱煮时ph一般在11左右,温度一般在100℃以上,通过将ph降至目标ph值,以及将温度降至目标温度,可以避免油污重新黏附,从而保证碱煮处理的清洗效果。

60.为进一步提高锅炉的清洗效果,在一种实施方式中,在利用碱洗药剂对锅炉机组进行碱煮处理之前,如图4所示,本技术实施例提供的锅炉机组清洗方法进一步还包括步骤101:对锅炉机组进行水冲洗。

61.对锅炉机组进行水冲洗具体可以是对各设备进行分段冲洗,水流流速可以控制在0.8m/s

‑

1.2m/s;直至对锅炉机组进行水冲洗得到的清洗液中无明显杂质后,再进行碱煮处理。当锅炉机组中包括奥氏体不锈钢,冲洗的水可以是符合gb/t12145标准的除盐水,以避免奥氏体不锈钢被腐蚀。

62.可以理解,通过上述方案,在利用碱洗药剂对锅炉机组进行碱煮处理之前,对锅炉机组进行水冲洗,可以去除较易被清除的杂质(如附着力较弱的杂质),从而可以提高锅炉的清洗效果,还可以节约后续使用的清洗药剂。

63.在实际应用中,在步骤101对锅炉机组进行水冲洗之前,还可以进行化学清洗前的准备。所述准备具体而言可以包括:安装锅炉机组和循环清洗系统,测试水压并检验各管路是否安装准确,设置废液处理点,在加药点和管壁设置通信设备,在汽包上和各处理管段设置监测点,如对温度、压力等进行监测,封闭炉膛及尾部烟道等。其中,所述循环清洗系统可以包括临时清洗管路和锅炉机组的清洗管路。那么,在步骤101对锅炉机组进行水冲洗之后,还可以对清洗管路进行升温检测,以检测安装的各通信设备是否正常工作。

64.锅炉受热面的制备材料中主要包括铁,在利用酸洗药剂对锅炉机组进行酸洗处理后,受热面的氧化铜沉积物溶解产生铜离子,铜离子与铁进行反应,铁失电子变为fe

2+

,铜离子得电子变为铜,使受热面金属表面产生镀铜现象。受热面局部镀铜后,可能会形成铜为阴极、铁为阳极的腐蚀电池,使受热面不断受到电化学腐蚀,给锅炉安全运行带来危害。因此,在一种实施方式中,在利用酸洗药剂对所述锅炉机组进行酸洗处理之后,如图5所示,本技术实施例提供的锅炉机组清洗方法进一步还包括步骤105:利用氨洗药剂对锅炉机组进行氨洗,所述氨洗药剂为包括氨水和过硫酸铵的混合溶液。

65.在一种优选的实施方式中,氨洗药剂中氨水的质量浓度为1.3%

‑

1.5%,过硫酸铵的质量浓度为0.4%

‑

0.6%。更为优选地,过硫酸铵的质量浓度为0.5%,基于该配比可以实现铜离子的更好去除。

66.可以理解,通过在酸洗之后进行氨洗,可以去除酸洗产生的铜离子,从而可以避免铜离子与铁反应变为铜镀在金属表面上,进而可以避免产生镀铜现象。

67.为使铜离子达到更好的去除效果,还可以进一步对氨洗的反应时间、反应条件等

进行设置。例如,控制氨洗温度为25℃

‑

30℃,控制氨洗时间为1

‑

1.5小时。

68.为进一步防止金属腐蚀,在氨洗排空清洗液之后,还可以用包含氢氧化钠和磷酸钠的混合溶液对锅炉机组进行清洗,然后排空清洗液。在所述混合溶液中,氢氧化钠的质量浓度为0.8%,磷酸钠的质量浓度为0.3%。

69.为了减慢锅炉机组后续运行时金属表面被腐蚀的速度,在一种实施方式中,在利用氨洗药剂对锅炉机组进行氨洗之后,如图6所示,本技术实施例提供的锅炉机组清洗方法进一步还包括步骤106和步骤107,其中,步骤106包括:利用漂洗液对锅炉机组进行漂洗;步骤107包括:对锅炉机组进行钝化处理。

70.其中,在步骤106中,漂洗液包括柠檬酸、缓蚀剂和氨水。利用漂洗液对锅炉机组进行漂洗,具体而言可以是先将质量浓度为0.1%

‑

0.3%的柠檬酸溶液通入锅炉机组,再加入缓蚀剂,缓蚀剂的质量浓度为0.1%,接着通入氨水调整ph为3.5

‑

4.0后进行漂洗,控制清洗液循环温度为50℃

‑

80℃,循环时长为2小时。在漂洗液中铁含量在小于300mg/l后进行钝化,即执行步骤107。

71.步骤107对锅炉机组进行钝化处理,具体而言可以是采用水顶酸法在锅炉机组内金属未接触空气的情况下冲洗至清洗液ph为4.0

‑

4.5、铁含量小于50mg/l后建立水循环,短时间内调整ph值为8.5

‑

9.5,通入游离的edta至质量浓度为0.5%

‑

1%并进行充氧钝化,控制钝化温度为60℃

‑

70℃,当溶液的氧化还原电位升至

‑

200mv至

‑

100mv后终止钝化处理。其中,所述短时间内可以是30分钟内。

72.基于本技术上述实施例提供的锅炉机组清洗方法,本技术实施例还提供一种具体的锅炉机组清洗方法,如图7所示,该方法包括:

73.步骤201,对锅炉机组进行化学清洗前的预处理。

74.具体可以包括:安装锅炉机组和循环清洗系统,测试各个设备内水压是否正常并检验各管路是否安装准确,检测无异常后进行后续清洗步骤,若有异常及时进行处理。设置废液处理点,保证清洗液能够正常排放。同时,为避免锅炉机组各个清洗阶段的温度、压力等控制出现失误,在加药点及管道管壁上设置相应的通信设备,使得可以对出现异常的设备进行及时警示;还可以在相应的处理管段和汽包上设置监视点以便于后期控制液位的高度。另外,封闭炉膛及尾部烟道实现锅炉机组的保温效果。考虑到锅炉机组内各设备的材质不同,可以针对不同的待清洗设备设置不同的循环清洗管路,以便于对不同的设备采取不同的清洗剂进行清洗。

75.步骤202,对锅炉机组进行水冲洗。

76.在碱煮之间对锅炉机组进行水冲洗,可以对各循环清洗管路进行运行测试,测试监测点、通信设备是否能够正常工作,同时还可以实现初步的除杂(除去杂质),所述杂质可以是非结垢类杂质等较易去除的杂质。

77.步骤202对锅炉机组进行水冲洗,具体可以包括:用清水进行冲洗,当有多个循环清洗管路时,可以进行分段冲洗,控制水流流速在1m/s(

±

0.2m/s),直至冲洗后的清洗液中无明显杂质。对于奥氏体不锈钢设备,可使用符合gb/t12145标准的除盐水进行冲洗以保护奥氏体不锈钢结构。在清洗完成后对清洗管路进行升温运行检测,锅炉机组内的压力提升至合适的压力,以模拟后续清洗时的运行情况,在有异常时及时进行处理。

78.步骤203,利用碱洗药剂对锅炉机组进行碱煮处理,所述碱洗药剂包括碳酸钠、磷

酸钠、氢氧化钠和水。

79.所述碱洗药剂由碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液等量(等体积)混合得到。其中,碳酸钠溶液的质量浓度为0.3%

‑

0.6%,磷酸钠溶液的质量浓度为0.5%

‑

1%,氢氧化钠溶液的质量浓度为0.8

‑

1.2%。

80.利用碱洗药剂对锅炉机组进行碱煮处理,具体可以包括:向清洗液箱中分别通入碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液。各溶液可以以清洗液在清洗循环管路循环一次作为一个周期间歇通入清洗液箱中。例如,将碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液通入清洗液箱中得到碱洗药剂,待碱洗药剂从清洗液箱输出并再次回到清洗液箱时,第二次将碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液通入清洗液箱。碳酸钠溶液、磷酸钠溶液和氢氧化钠溶液等量均匀地泵入清洗液箱,从而使得各组分充分混合。为保证碱洗药剂的除垢效果,控制锅炉机组压力在额定值的30%

‑

40%,碱煮时间控制在72小时以上,此时会使较大的结垢脱落。为避免脱落的结垢在循环的过程中堵塞管道,以及为了便于对脱落的结垢进行清理,在碱煮过程中从设备底部进行排污,可以定期排污2

‑

3次。在碱煮结束后通入水进行清洗,当排出的清洗液的ph值降至9.0,温度降至70℃

‑

80℃后,将清洗液完全排出。

81.步骤204,在所述碱煮处理之后,利用酸洗药剂对所述锅炉机组进行酸洗处理,所述酸洗药剂包括缓蚀剂、氢氟酸氨、硫脲、浓盐酸和水。

82.为保证酸洗的除垢效果,在碱煮后、酸洗前,提前将锅炉机组加热至55℃。利用酸洗药剂对所述锅炉机组进行酸洗处理,具体可以包括:在清洗液箱中加入水,然后加入缓蚀剂,其中缓蚀剂的质量浓度为0.3%

‑

0.4%,再加入氢氟酸氨和硫脲,其中氢氟酸氨的质量浓度为0.2%,硫脲的质量浓度为0.5%;待该溶液循环清洗一定时间后,再加入浓盐酸直至浓盐酸的质量浓度为4%

‑

7%。在上述一定时间内,缓蚀剂可以在金属表面形成保护膜防止金属表面被盐酸腐蚀;氢氟酸氨和硫脲可以与氧化铜发生反应除去部分氧化铜;盐酸可以去除仍旧附着在金属表面的难以去除的结垢,还可以除去大量氧化铜。浓盐酸可以根据溶液循环的速度均匀添加。锅炉机组用不含盐酸的清洗液(a溶液)进行清洗的时间应控制在24小时之内,过热器清洗不宜超过48小时,锅炉机组用含盐酸的清洗液进行清洗的时间不超过10小时。酸洗完成后,排空清洗液。

83.步骤205,利用氨洗药剂对锅炉机组进行氨洗,所述氨洗药剂为包括氨水和过硫酸铵的混合溶液。

84.氨洗药剂中氨水的质量浓度为1.3%

‑

1.5%,过硫酸铵的质量浓度为0.5%,氨洗温度控制在25℃

‑

30℃,控制清洗时间为1h

‑

1.5h。氨洗药剂可以与锅炉机组内剩余的铜离子进行反应,除去铜离子。氨洗后排掉清洗液,再用含0.8%的氢氧化钠和0.3%的磷酸钠混合溶液进行清洗,然后排空清洗液。

85.步骤206,利用漂洗液对锅炉机组进行漂洗。

86.利用漂洗液对锅炉机组进行漂洗,具体可以包括:先将质量浓度为0.1%

‑

0.3%的柠檬酸溶液通入锅炉机组,再加入缓蚀剂,缓蚀剂的质量浓度为0.1%,接着通入氨水调整ph为3.5

‑

4.0后进行漂洗,控制清洗液循环温度为50℃

‑

80℃,循环时长为2小时。在漂洗液中铁含量在小于300mg/l后进行钝化,即执行步骤207。

87.步骤207,对锅炉机组进行钝化处理。

88.对锅炉机组进行钝化处理,具体可以包括:采用水顶酸法在锅炉机组内金属未接

触空气的情况下冲洗至清洗液ph为4.0

‑

4.5、铁含量小于50mg/l后建立水循环,短时间内调整ph值为8.5

‑

9.5,通入游离的edta至质量浓度为0.5%

‑

1%并进行充氧钝化,控制钝化温度为60℃

‑

70℃,当溶液的氧化还原电位升至

‑

200mv至

‑

100mv后终止钝化处理。其中,所述短时间内可以是30分钟内。

89.可以理解,通过上述方案,先利用包括碳酸钠、磷酸钠、氢氧化钠和水的碱洗药剂对锅炉机组进行碱煮,可以使难以去除的沉积物软化疏松并部分脱落,然后再利用包括缓蚀剂、氢氟酸氨、硫脲、浓盐酸和水的酸洗药剂对锅炉机组进行酸洗,以进一步去除仍旧附着在锅炉受热面或管壁上的所述难以去除的沉积物,从而可以达到较好的清洗效果。另一方面,在酸洗后残留有较多铜离子的情况下,进行氨洗,可以有效避免镀铜现象的发生,从而可以保证锅炉机组的安全运行。

90.在实际应用中,在酸洗后残留的铜离子较少,镀铜现象不易发生的情况下,为了节约清洗成本和清洗时间,本技术实施例还提供一种具体的锅炉机组清洗方法,如图8所示,该方法包括:

91.步骤301,对锅炉机组进行化学清洗前的预处理。

92.步骤302,对锅炉机组进行水冲洗。

93.步骤303,利用碱洗药剂对锅炉机组进行碱煮处理,所述碱洗药剂包括碳酸钠、磷酸钠、氢氧化钠和水。

94.步骤304,在所述碱煮处理之后,利用酸洗药剂对所述锅炉机组进行酸洗处理,所述酸洗药剂包括缓蚀剂、氢氟酸氨、硫脲、浓盐酸和水。

95.其中,步骤301、步骤302、步骤303和步骤304的具体实现方式可以参照上述实施例,在此不再赘述。

96.步骤305,对锅炉机组进行水冲洗,并通入氮气。

97.向循环清洗管路注水排出残留的酸洗液,向循环清洗管路通入纯度大于97%的氮气顶出废酸液,反复冲洗直至排出的清洗液ph为4.0

‑

4.5。最后由人工清理汽包和清洗液箱内不易清理的残渣。

98.步骤306,利用漂洗液对锅炉机组进行漂洗。

99.步骤307,对锅炉机组进行钝化处理。

100.其中,步骤步骤306和步骤307的具体实现方式可以参照上述实施例,在此不再赘述。

101.可以理解,通过上述方案,先利用包括碳酸钠、磷酸钠、氢氧化钠和水的碱洗药剂对锅炉机组进行碱煮,可以使难以去除的沉积物软化疏松并部分脱落,然后再利用包括缓蚀剂、氢氟酸氨、硫脲、浓盐酸和水的酸洗药剂对锅炉机组进行酸洗,以进一步去除仍旧附着在锅炉受热面或管壁上的所述难以去除的沉积物,从而可以达到较好的清洗效果。

102.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

103.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管

参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。