1.本发明涉及锅炉承压管线泄漏检测技术领域,更为具体地,涉及一种锅炉承压管线泄漏检测系统。

背景技术:

2.电力供应主要以火力发电来供应,火力发电机组容量占发电机组的50%以上。据统计锅炉事故占火力发电全部设备故障的65.8%,承压管线泄漏占锅炉泄漏事故的71.7%,占全部火力发电设备事故的47.2%。及时检测到锅炉承压管线泄漏故障对火力发电站的正常、可靠、安全、经济、稳定运行,起着重要的作用。

3.目前锅炉承压管线泄漏检测主要方法是传统的声谱分析法,即傅里叶变换(fourier)方法。传统的声谱分析法是在炉膛多个测量点上设置声导管,每个声导管上安装一个包括麦克和信号放大转换电路构成的音频信号采集器,音频信号采集器将采集到的音频信号放大转换成电流信号传送到主机箱,主机的信号处理电路再将电流信号转换成电压信号,经带通滤波后送给a/d转换卡,工控机对a/d转换结果进行傅里叶变换,计算出音频信号的特征值并显示和报警。这种技术方式存在以下不足:

4.传统的音频信号采集变换技术是把泄漏音和锅炉背景音同比例放大,再进行v

‑

i转换后以4~20ma电流信号形式传给主机单元。由于锅炉炉膛燃烧产生的背景音远大于初期泄漏音,导致采集到的信号中背景音会淹没早期泄漏音,系统无法在泄漏初期给出准确的检测结果,出现报警不及时的技术问题;

5.传统的承压管线泄漏检测系统主机单元与音频信号采集终端之间没有实现现场总线方式的数字通信,音频信号采集终端输出给主机的是4~20ma电流信号,主机发给音频信号采集终端的自检信号要经自检信号线传输。考虑到电源或地线路服用,主机箱和多个音频信号采集终端之间信号线至少要2*n+1条(n为音频信号采集终端数)。因此,传输线路复杂、成本高,信号传输过程还会引入干扰。

技术实现要素:

6.鉴于上述问题,本发明的目的是提供一种锅炉承压管线泄漏检测系统,以解决目前的锅炉承压管线泄漏检测系统存在无法在泄漏初期给出准确的检测结果,导致报警不及时、传输线路复杂、成本高、信号传输过程易引入干扰等问题。

7.本发明提供一种锅炉承压管线泄漏检测系统,包括:数字化音频信号采集器和主控单元;其中,所述数字化音频信号采集器设置在待检测承压管线上;所述数字化音频信号采集器包括:声音信号采集模块、与所述声音信号采集模块连接的滤波模块、与所述滤波模块连接的第一微处理器和与所述第一微处理器连接的总线接口;所述主控单元包括:与所述总线接口通过现场总线进行数字信号传输的现场总线通讯接口模块、与所述现场总线通讯接口模块连接的第二微处理器、分别与所述第二微处理器连接的音频信号转换电路、报警模块、通信接口模块和与所述通信接口模块通过串口通讯连接的工控机;所述音频信号

转换电路通过音频信号交换控制模块与所述数字化音频信号采集器的模拟信号连接。此外,优选的方案是,所述工控机通过网络连接云服务器;所述云服务器连接数据库。

8.此外,优选的方案是,在每个待检测承压管线上均设置有数字化音频信号采集器。

9.此外,优选的方案是,所述声音信号采集模块包括麦克;所述滤波模块包括与所述麦克连接的带通滤波器和与所述带通滤波器连接的信号调理电路;所述信号调理电路与所述第一微处理器连接。

10.此外,优选的方案是,所述声音信号采集模块还包括自检模块;所述自检模块包括蜂鸣器驱动电路和与所述蜂鸣器驱动电路连接的蜂鸣器;所述蜂鸣器驱动电路与所述第一微处理器连接;所述蜂鸣器与所述麦克连接。

11.此外,优选的方案是,所述主控单元还包括蒸汽流量采集电路;所述蒸汽流量采集电路与所述第二微处理器连接。

12.此外,优选的方案是,所述主控单元还包括开关量输出电路;所述开关量输出电路与所述第二微处理器连接。

13.此外,优选的方案是,所述主控单元还包括开关量输入电路;所述开关量输入电路与所述第二微处理器连接;所述第二微处理器与集散控制系统连接。

14.此外,优选的方案是,音频信号交换控制模块包括:第三微处理器、与所述第三微处理器连接的模拟开关、与所述模拟开关连接的采样电路、与所述模拟开关连接的电压电流转换电路和与所述第三微处理器连接的第三通讯接口;所述电压电流转换电路与所述音频信号转换电路连接;所述采样电路与所述数字化音频信号采集器连接;所述第三通讯接口与所述现场总线连接。

15.此外,优选的方案是,所述第一微处理器为嵌入式微处理器;和/或,所述第二微处理器为嵌入式微处理器;和/或,所述第三微处理器为嵌入式微处理器。

16.从上面的技术方案可知,本发明提供的锅炉承压管线泄漏检测系统,通过数字化音频信号采集器能够检测锅炉炉膛内工作过程产生音频信号的特征值,通过现场总线以数字形式上传给主控单元,这种数字量传输方式能够提高信号传输的可靠性,避免模拟信号传输方式造成的干扰;数字化音频信号采集器包括声音信号采集模块、与声音信号采集模块连接的滤波模块,在收集声音之后先进行滤波,滤波后再放大的处理方式,能够有效降低背景音对泄漏音采集结果的影响,提升检测泄漏音的灵敏度,在泄漏初期给出准确的检测结果,使报警更加及时;主控单元的音频信号转换电路通过音频信号交换控制模块与数字化音频信号采集器的模拟信号连接,能够有效减少线路连接,简化传输线路、降低成本,且避免信号传输过程中引入干扰。

17.为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

18.通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

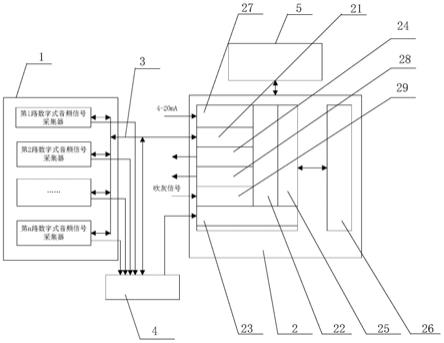

19.图1为根据本发明实施例的锅炉承压管线泄漏检测系统的结构示意图;

20.图2为根据本发明实施例的数字化音频信号采集器的原理示意图;

21.图3为根据本发明实施例的带通滤波器和信号调理电路的电路图;

22.图4为根据本发明实施例的蜂鸣器驱动电路的电路图;

23.图5为根据本发明实施例的总线接口的电路图;

24.图6为根据本发明实施例的供电电源电路的电路图;

25.图7为根据本发明实施例的蒸汽流量采集电路的电路图;

26.图8为根据本发明实施例的报警模块的电路图;

27.图9为根据本发明实施例的开关量输入电路的电路图;

28.图10为根据本发明实施例的音频信号交换控制模块的结构示意图;

29.图11为根据本发明实施例的第一微处理器的基本外围电路图;

30.图12为根据本发明实施例的第二微处理器的基本外围电路图。

31.在附图中,1

‑

数字化音频信号采集器,111

‑

麦克,112

‑

蜂鸣器驱动电路,113

‑

蜂鸣器,121

‑

带通滤波器,122

‑

信号调理电路,13

‑

第一微处理器,14

‑

总线接口,2

‑

主控单元,21

‑

现场总线通讯接口模块,22

‑

第二微处理器,23

‑

音频信号转换电路,24

‑

报警模块,25

‑

通信接口模块,26

‑

工控机,27

‑

蒸汽流量采集电路,28

‑

开关量输出电路,3

‑

现场总线,4

‑

音频信号交换控制模块,41

‑

第三微处理器,42

‑

模拟开关,43

‑

采样电路,44

‑

电压电流转换电路,45

‑

第三通讯接口,5

‑

云服务器。

32.在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

33.在下面的描述中,出于说明的目的,为了提供对一个或多个实施例的全面理解,阐述了许多具体细节。然而,很明显,也可以在没有这些具体细节的情况下实现这些实施例。

34.针对前述提出的目前的锅炉承压管线泄漏检测系统存在无法在泄漏初期给出准确的检测结果,导致报警不及时、传输线路复杂、成本高、信号传输过程易引入干扰等问题,提出了一种锅炉承压管线泄漏检测系统。

35.以下将结合附图对本发明的具体实施例进行详细描述。

36.为了说明本发明提供的锅炉承压管线泄漏检测系统,图1示出了根据本发明实施例的锅炉承压管线泄漏检测系统的框图结构;图2示出了根据本发明实施例的数字化音频信号采集器的原理结构。

37.如图1和图2共同所示,本发明提供的锅炉承压管线泄漏检测系统,包括:数字化音频信号采集器1和主控单元2;其中,数字化音频信号采集器1设置在待检测承压管线上;数字化音频信号采集器1包括:声音信号采集模块、与声音信号采集模块连接的滤波模块、与滤波模块连接的第一微处理器13和与第一微处理器13连接的总线接口14;主控单元2包括:与总线接口14通过现场总线3进行数字信号传输的现场总线通讯接口模块21、与现场总线通讯接口模块21连接的第二微处理器22、分别与第二微处理器22连接的音频信号转换电路23、报警模块24、通信接口模块25和与通信接口模块25通过串口通讯连接的工控机26;音频信号转换电路23通过音频信号交换控制模块4与数字化音频信号采集器1的模拟信号连接。

38.数字化音频信号采集器1对采集到的声音进行分析处理后,一方面通过数字形式

由总线接口14上传给主控单元2,另一方面将原始的模拟信号通过模拟方式传输给主控单元2,主控单元2设置在中控室,数字化音频信号采集器1设置在锅炉泄漏测点上(即待检测承压管线上),多股导线连接到主控单元2工作量巨大,为此,在锅炉旁安装音频信号交换控制模块4,多路模拟信号进入音频信号交换控制模块4,主控单元2可以通过现场总线切换音频信号交换控制模块4连接的数字化音频信号采集器1。当工控机26的操作人员想要具体某一路数字化音频信号采集器1的数据,工控机26将数字化音频信号采集器1的编号发送给第二微处理器22,第二微处理器22发送给音频信号交换控制模块4,音频信号交换控制模块4根据工控机26发出的由第二微处理器22转发的指令选则相应的数字化音频信号采集器1。相应的数字化音频信号采集器1将原始的模拟信号发送到主控单元2,通过主控单元2的工控机26对接收到的相应的数字化音频信号采集器1的检测数据的汇总、分析处理后将结果显示在显示屏幕上,若出现需要泄露现象同时将报警信号发送给第二微处理器22,由第二微处理器22发出报警指令给报警模块24,进行泄露报警提示。

39.通过数字化音频信号采集器1能够检测锅炉炉膛内工作过程产生音频信号的特征值,通过现场总线3以数字形式上传给主控单元2,这种数字量传输方式能够提高信号传输的可靠性,避免模拟信号传输方式造成的干扰;数字化音频信号采集器1包括声音信号采集模块、与声音信号采集模块连接的滤波模块,在收集声音之后先进行滤波,滤波后再放大的处理方式,能够有效降低背景音对泄漏音采集结果的影响,提升检测泄漏音的灵敏度,在泄漏初期给出准确的检测结果,使报警更加及时;主控单元2的音频信号转换电路23通过音频信号交换控制模块4与数字化音频信号采集器1的模拟信号连接,能够有效减少线路连接,简化传输线路、降低成本,且避免信号传输过程中引入干扰。

40.作为本发明的一个优选实施例,工控机26通过网络连接云服务器5;云服务器5连接数据库。能够支持工业互联网功能,主控单元2将多路音频信号的特征值、计算分析结果以及报警信息通过internet按照mqtt协议上传到云服务器5的数据库,监控中心通过google网页浏览器打开读取云服务器5的数据库中的信息,并以数字和图形方式输出到监控中心的电子显示屏上,根据网页浏览器打开的报警信息产生相应的报警输出。

41.作为本发明的一个优选实施例,在每个待检测承压管线上均设置有数字化音频信号采集器1。由于锅炉系统是一个巨大的系统,体积上非常巨大,因此为了更好的进行检测,在每个待检测承压管线上均设置有数字化音频信号采集器1,字化音频信号采集器1的数量可根据实际情况进行确定。

42.作为本发明的一个优选实施例,声音信号采集模块包括麦克111;滤波模块包括与麦克111连接的带通滤波器121和与带通滤波器121连接的信号调理电路122;信号调理电路122与第一微处理器13连接。带通滤波器121及信号调理电路122,如图2所示。

43.图3示出了带通滤波器和信号调理电路的电路结构。

44.如图3所示,麦克111将音频信号转换成弱电信号(mv信号),其中以锅炉炉膛工作的背景音为主,如果有承压管线泄漏故障还包括泄漏音。由于锅炉炉膛工作的背景音很强,频率分布在1500hz以内,传统的音频信号采集终端在电路设计上为了防止信号饱和失真增益都不高,而初期泄漏音信号比背景音信号弱一个数量级以上,导致初期泄漏故障无法被识别。为此,本发明采用信号调理电路122前端设置高阶带通滤波器121的处理方法,降低锅炉炉膛工作的背景音相对幅度之后再放大,大大提高了系统对泄漏音检测的灵敏度。

45.带通滤波器121由四阶高通滤波和二阶低通滤波构成,考虑到泄漏音主体分布在4khz到5khz附近以及麦克111的频响特性,带通滤波器121的高频截止频点和低频截止频点分别为:

[0046][0047][0048]

考虑到硬件成本和简化电路结构,信号调理电路122采用单电源供电方式,为了能够放大音频交流信号,将运算放大器u4a和u4b的三脚接至v_(cc

‑

a)/2处,电位器r8用来调整增益,使得放大电路在标准声源(频率、声强)信号输入下,输出信号adc0的幅值满足第一微处理器13的a/d转换器对输入信号要求。为了便于系统调试,信号调理电路122还提供模拟电流信号输出接口,v

‑

i转换电路,信号变换关系是:

[0049][0050]

放大后的音频信号adc0是电压信号,范围0~vcc

‑

a之间,经v

‑

i转换为linout输出,带入电路元件参数后,信号范围大约是0~10ma。模拟电流信号输出接口电路还能够通过音频信号交换控制模块4远程为工控机声卡提供输入信号,以便于在控制室实时播放锅炉炉膛工作的现场声音,这个信号还能被声卡采集和存储。

[0051]

作为本发明的一个优选实施例,声音信号采集模块还包括自检模块;自检模块包括蜂鸣器驱动电路112和与蜂鸣器驱动电路112连接的蜂鸣器113;蜂鸣器驱动电路112与第一微处理器13连接;蜂鸣器113与麦克111连接。

[0052]

图4示出了根据本发明实施例的蜂鸣器驱动电路。

[0053]

如图4所示,自检功能要通过蜂鸣器113模拟泄漏音来实现。当需要自检时,主控单元2通过现场总线3向数字化音频信号采集器1发出自检指令,数字化音频信号采集器1接收到指令后通过i/o口输出4khz方波驱动speak引脚,经光耦隔离后驱动蜂鸣器113,产生同频声音信号,该声音信号被mic接收后回馈到带通滤波器121及信号调理电路122,最终被第一微处理器13采集分析,得出预设音频的特征值,这样就可以验证数字化音频信号采集器1的麦克111、带通滤波器121及信号调理电路122以及蜂鸣器驱动电路112工作正常。如果第一式微处理器13在发出音频驱动信号后没有接收到预设特征值的音频信号,说明数字化音频信号采集器1的麦克111、带通滤波器121及信号调理电路122以及蜂鸣器驱动电路112工作异常。

[0054]

图5示出了根据本发明实施例的总线接口的电路。

[0055]

如图5所示,第一微处理器13对a/d转换结果进行快速傅里叶变换运算处理后得出被测量音频的特征值,测试分析结果要经现场总线13上传给主控单元2。本发明实施例中现场总线使用rs485协议标准,平衡发送和差分接收,具有很强的抑制共模干扰的能力。加上总线收发器具有高灵敏度,能检测低至200mv的电压,故传输信号能在千米以外得到恢复。rs

‑

485总线网络拓扑一般采用终端匹配的总线型结构,半双工工作方式,支持多点数据通信。

[0056]

接口电路如图5所示,rs485信号收发器使用的是sp3485芯片,其中uart2

‑

tx为串

口发送信号,uart2

‑

rx为串口接收信号,t

‑

r为串口收发控制信号,a_485与b_485为rs485差分输出/输入信号。z1是tvs管,防止过电压烧毁sp3485芯片。

[0057]

图6示出了根据本发明实施例的供电电源电路。

[0058]

如图6所示,数字化音频信号采集器1还包括供电电源电路15,供电电源电路15包括dc

‑

dc电源变换电路和多阶rc滤波电路两部分。其中dc

‑

dc电源变换电路为供电电源的主体,采用的是广州金升阳科技有限公司生产的b2403xt

‑

1wr2型dc

‑

dc电源模块,b2403xt

‑

1wr2的特点是成本较低,能够将24v输入电压转换成隔离的3.3v输出,输出功率能够达到1w。该模块适合板上电源系统需要隔离的应用场合,要求输入电源的电压变化范围在

±

10%之内,输入输出之间隔离电压≤1500vdc,对输出电压稳定度和输出纹波噪声要求不高场合。使用b2403xt

‑

1wr2设计的dc

‑

dc变换电路。

[0059]

作为本发明的一个优选实施例,主控单元2还包括蒸汽流量采集电路27;蒸汽流量采集电路27与第二微处理器22连接。通过流量采集电路能够获取锅炉各路管线的蒸汽流量情况,用于作为辅助统计分析数据。蒸汽流量采集电路27如图7所示。

[0060]

蒸汽流量是承压管线泄漏故障检测的重要参考,因此系统要准确检测管线内蒸汽的流量信号。流量变送器输出的是4~20ma标准电流信号,经图7所示的i

‑

v转换电路变换成0.4~2v的电压信号以满足第二微处理器22的adc对输入信号要求。电路中运放选用德州仪器公司(texas instruments)生产的opa2335,该器件为单电源cmos运算放大器,最大漂移0.05uv/℃。r3为电流采样电阻,要求使用100ω/0.1%/20ppm的金属膜精密电阻,以保证工作的可靠性。

[0061]

作为本发明的一个优选实施例,主控单元2还包括开关量输出电路28;开关量输出电路28与第二微处理器22连接。

[0062]

主控单元2要根据检测分析结果发出泄漏报警、故障、堵灰等报警输出,另外还要驱动吹灰电磁阀,这些功能都通过开关量输出电路28来完成。开关量输出电路28结构相同。报警模块24的电路如图8所示,该电路为光电隔离式继电器干接点输出电路。

[0063]

作为本发明的一个优选实施例,主控单元2还包括开关量输入电路29;开关量输入电路29与第二微处理器22连接;第二微处理器22与集散控制系统连接。

[0064]

承压管线泄漏检测系统要接收dcs控制系统(集散控制系统)发出的吹灰控制指令,并执行吹灰控制操作。为了提高系统抗干扰能力,吹灰控制信号通过光电隔离开关量输入接口电路转换后送给第二微处理器22。开关量输入电路如图9所示,其中v_g为+5v隔离电源,chuihui

‑

k为输入的干接点开关量信号,tlp521

‑

1为光电耦合器。开关chuihui

‑

k的开/合信号经电路隔离转换后变成chuihui的高/低电平信号,被第二微处理器22采样。

[0065]

图10示出了根据本发明实施例的音频信号交换控制模块的结构。

[0066]

如图10所示,作为本发明的一个优选实施例,音频信号交换控制模块4包括:第三微处理器41、与第三微处理器41连接的模拟开关42、与模拟开关42连接的采样电路43、与模拟开关42连接的电压电流转换电路44和与第三微处理器41连接的第三通讯接口45;电压电流转换电路44与音频信号转换电路23连接;采样电路43与数字化音频信号采集器1连接;第三通讯接口45与现场总线3连接。

[0067]

可包含多路数字式音频采集器1,每一路数字式音频采集器1都要将模拟音频信号传给主控单元2的工控机声卡,而声卡只能接收一路音频信号。为此,需要设有音频信号交

换控制模块4,用来控制选通某一路数字式音频采集器1输出的0~10ma电流信号上传给主控单元2。音频信号交换控制模块4的框图如图10所示。

[0068]

作为本发明的一个优选实施例,第一微处理器13为嵌入式微处理器;和/或,第二微处理器22为嵌入式微处理器;和/或,第三微处理器为嵌入式微处理器41。

[0069]

第一微处理器13的基本外围电路如图11所示;第二微处理器22的基本外围电路如图12所示所示。

[0070]

其中,第一微处理器13包括swd四线调试下载接口(vcc、swdio、swclk和gnd),上电复位信号电路(nrst),模拟电源(vdda)供电滤波电路以及数字电源(vcc)滤波电路。嵌入式微处理器对外接口信号包括串口接口信号uart2

‑

tx(串口发送信号)、uart2

‑

rx(串口接收信号)和t

‑

r(串口收发控制信号),音频模拟输入信号(adc0),蜂鸣器驱动控制信号(speak)以及8位led指示灯驱动控制信号。

[0071]

第二微处理器22的主芯片使用意法半导体公司生产的stm32f103vct6嵌入式微处理器,stm32f103vct6是在arm cortex

‑

m架构基础上集成了一流的外设,具有低压工作、低功耗、高性能等优势的微控制器。调试下载接口是swd四线接口(vcc、swdio、swclk和gnd),nrst为上电复位信号,vcc为内部数字电路供电电源,av+为内部模拟电路供电电源。串口uart1是现场总线接口,用来与数字式音频采集终端通信,波特率9600bps。串口uart3是工控机通信接口,波特率115200bps。xielou、guzhang、mcu

‑

k3~mcu

‑

k8为输出i/o口,用来控制泄漏和故障报警以及相关电磁阀。chuihui为输入i/o口,用来检测系统是否处于吹灰工作状态。yuliu为系统预留输入i/o口。xl

‑

led、gzh

‑

led、chh

‑

led为泄漏、故障、吹灰状态指示灯控制i/o。adc1和adc2为嵌入式微处理器内置adc的模拟信号输入引脚,adc由外置稳压基准lm336

‑

2.5v提供参考电压,能保证a/d转换结果的精度和稳定性。

[0072]

通过上述具体实施方式可看出,本发明提供的锅炉承压管线泄漏检测系统,通过数字化音频信号采集器能够检测锅炉炉膛内工作过程产生音频信号的特征值,通过现场总线以数字形式上传给主控单元,这种数字量传输方式能够提高信号传输的可靠性,避免模拟信号传输方式造成的干扰;数字化音频信号采集器包括声音信号采集模块、与声音信号采集模块连接的滤波模块,在收集声音之后先进行滤波,滤波后再放大的处理方式,能够有效降低背景音对泄漏音采集结果的影响,提升检测泄漏音的灵敏度,在泄漏初期给出准确的检测结果,使报警更加及时;主控单元的音频信号转换电路通过音频信号交换控制模块与数字化音频信号采集器的模拟信号连接,能够有效减少线路连接,简化传输线路、降低成本,且避免信号传输过程中引入干扰。

[0073]

如上参照附图以示例的方式描述了根据本发明提出的锅炉承压管线泄漏检测系统。但是,本领域技术人员应当理解,对于上述本发明所提出的锅炉承压管线泄漏检测系统,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。