1.本实用新型属于输送装置技术领域,尤其涉及一种摆盘式储料机构。

背景技术:

2.现有技术中通常采用提升料仓式储料机给机床供料,但是,在供料过程中,工件横七竖八的摆放在料仓内,容易造成磕碰伤;

3.同时,提升料仓式储料机理料性能差,出料口工件不容易排列整齐,影响后续的正常工作。

技术实现要素:

4.本实用新型提供一种摆盘式储料机构,旨在解决上述背景技术中提到的问题。

5.本实用新型是这样实现的,一种摆盘式储料机构,包括:机架,所述机架的顶部固定安装有倾斜设置的输送轨道,且所述输送轨道和所述机架之间呈夹角,所述输送轨道的两端分别形成有一高位端和一低位端,并且,位于所述输送轨道上,沿其宽度方向依次间隔设置有多个输送槽,通过多个上述输送槽,用以将工件顺高位端向低位端输送,所述输送轨道的低位端处还固定安装有第一挡料部件,并且,所述输送轨道的低位端端部位置固接有推料气缸,其中,所述推料气缸和所述第一挡料部件之间的所述输送轨道上设置有机床轨道,以及,第二挡料部件,其设置于所述第一挡料部件远离所述推料气缸的一侧,且用以配合所述第一挡料部件实现对预设数量的工件向上述机床轨道内的输送。

6.优选的,所述输送轨道上沿其宽度方向依次间隔设置有多个隔板,且每相邻设置的两个所述隔板之间相互平行,并且,每相邻设置的两个所述隔板之间形成有可通过单个工件的上述输送槽。

7.优选的,所述输送轨道的两侧壁上沿其延伸方向均对称设置有多个安装板,每相对设置的两个所述安装板之间均贯穿设置有连接轴,并且,每个所述隔板上均一体成型有多个和对应所述连接轴固接的连接块。

8.优选的,所述第一挡料部件包括:固定连接于所述输送轨道上的第一安装座,所述第一安装座的顶部固接有第一挡料气缸,其两侧对称设置有两个第一铰接座,所述第一挡料气缸的输出端上固接有第一移动块,所述第一移动块的两端和对应所述第一铰接座之间均活动连接有第一转动板,两个所述第一转动板上均活动连接有贯穿所述第一安装座的第一延伸轴,两个所述第一延伸轴的底部固接有第一挡料板,并且,所述第一安装座的顶部对应两个所述第一延伸轴还设置有第一直线轴承。

9.优选的,所述第二挡料部件包括:固定连接于所述输送轨道上的第二安装座,所述第二安装座的顶部固接有第二挡料气缸,其两侧对称设置有两个第二铰接座,所述第二挡料气缸的输出端上固接有第二移动块,所述第二移动块的两端和对应所述第二铰接座之间均活动连接有第二转动板,

10.两个所述第二转动板上均活动连接有贯穿所述第二安装座的第二延伸轴,两个所

述第二延伸轴的底部固接有第二挡料板,并且,所述第二安装座的顶部对应两个所述第二延伸轴还设置有第二直线轴承。

11.优选的,所述机架的底部还呈矩阵固定安装有多个支撑脚。

12.与现有技术相比,本实用新型的有益效果是:本实用新型的一种摆盘式储料机构:

13.每列工件在两个隔板之间预设的输送槽中进行滚动,能够间防止下移过程中工件出现的跑偏;

14.同时,增加隔板也能防止工件在下移过程中出现的磕碰现象;

15.在工件下移过程中,同列设置的工件与工件均是外圆接触,也不会出现磕碰;

16.通过第一挡料部件和第二挡料部件的相互配合,使得在出料口排出的工件是整排滚入,不会出现混乱的情况。

附图说明

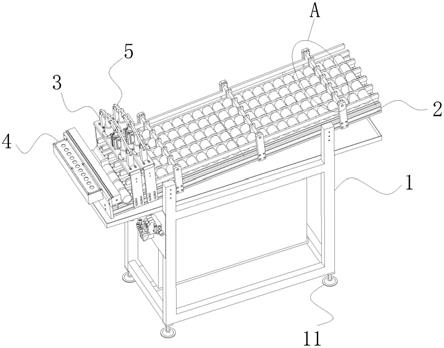

17.图1为本实用新型整体的结构示意图;

18.图2为本实用新型的另一视角示意图;

19.图3为本实用新型图1中a处的局部图;

20.图4为本实用新型中第一挡料部件(第二挡料部件)的结构示意图;

21.图中:

22.1、机架;11、支撑脚;

23.2、输送轨道;21、隔板;211、连接块;22、安装板;23、连接轴;

24.3、第一挡料部件;31、第一安装座;32、第一挡料气缸;33、第一铰接座;34、第一移动块;35、第一转动板;36、第一延伸轴;37、第一挡料板;38、第一直线轴承;

25.4、推料气缸;

26.5、第二挡料部件;51、第二安装座;52、第二挡料气缸;53、第二铰接座;54、第二移动块;55、第二转动板;56、第二延伸轴;57、第二挡料板;58、第二直线轴承。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明,应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

28.请参阅图1-2,本实用新型提供一种摆盘式储料机构,包括:机架1,机架1的顶部固定安装有倾斜设置的输送轨道2,且输送轨道2和机架1之间呈夹角,输送轨道2的两端分别形成有一高位端和一低位端,并且,位于输送轨道2上,沿其宽度方向依次间隔设置有多个输送槽,通过多个上述输送槽,用以将工件顺高位端向低位端输送,输送轨道2的低位端处还固定安装有第一挡料部件3,并且,输送轨道2的低位端端部位置固接有推料气缸4,其中,推料气缸4和第一挡料部件3之间的输送轨道2上设置有机床轨道,以及,第二挡料部件5,其设置于第一挡料部件3远离推料气缸4的一侧,且用以配合第一挡料部件3实现对预设数量的工件向上述机床轨道内的输送。

29.具体的,将工件放置在输送轨道2的高位端处,受到重力的影响,工件会顺着输送轨道2上的输送槽向低位端滚动,第一挡料部件3起始会处于下降状态,同时,第二挡料部件

5起始会处于升起状态,因此,当工件滚动时,第一排的工件会被第一挡料部件3拦截,进而,第二挡料部件5下降,对第一排工件后的工件进行拦截,同时,第一挡料部件3升起,松开对第一排工件的限制,此时,第一排工件会受到重力影响掉落到输送轨道2上设置的机床轨道内,接着,推料气缸4开始工作,将机床轨道内的工件推出,待完成此次步骤后,推料气缸4恢复原位,第一挡料部件3下降,同时,第二挡料部件5升起,释放下一排的工件,重复上述步骤,以达到对工件的同排释放,避免工件出现混乱。

30.需要说明的是,在本实施例中,为保证工件每次只通过一排,第一挡料部件3和第二挡料部件5交替升起/下降,从而保证了本装置的正常工作。

31.作为上述实施例的优选方案,参阅图1-2,机架1的底部还呈矩阵固定安装有多个支撑脚11。

32.通过设置多个支撑脚11,能够保证对机架1进行稳定的支撑固定,防止本装置在正常工作时受到影响,给工件的正常输送提供了保障。

33.请参阅图1-3,输送轨道2上沿其宽度方向依次间隔设置有多个隔板21,且每相邻设置的两个隔板21之间相互平行,并且,每相邻设置的两个隔板21之间形成有可通过单个工件的上述输送槽;

34.输送轨道2的两侧壁上沿其延伸方向均对称设置有多个安装板22,每相对设置的两个安装板22之间均贯穿设置有连接轴23,并且,每个隔板21上均一体成型有多个和对应连接轴23固接的连接块211。

35.具体的,在输送轨道2上设置多个相互平行的隔板21,每相邻设置的隔板21之间形成有供工件通过的输送槽,这样的目的在于,能够避免工件在输送过程中出现磕碰,同时,同一列的工件只有外圈发生接触,保证了工件后续的质量。

36.作为优选,输送轨道2对称设置的两侧壁上沿其延伸方向设置有多个相对分布的安装板22,对称设置的两个安装板22之间安装固定有连接轴23,同时,多个隔板21上均设置有和连接轴23固接的连接块211,通过连接块211能够保证隔板21安装时的稳定性,给后续工件的输送提供了保障。

37.请参阅图1-2和4,第一挡料部件3包括:固定连接于输送轨道2上的第一安装座31,第一安装座31的顶部固接有第一挡料气缸32,其两侧对称设置有两个第一铰接座33,第一挡料气缸32的输出端上固接有第一移动块34,第一移动块34的两端和对应第一铰接座33之间均活动连接有第一转动板35,两个第一转动板35上均活动连接有贯穿第一安装座31的第一延伸轴36,两个第一延伸轴36的底部固接有第一挡料板37,并且,第一安装座31的顶部对应两个第一延伸轴36还设置有第一直线轴承38;

38.第二挡料部件5包括:固定连接于输送轨道2上的第二安装座51,第二安装座51的顶部固接有第二挡料气缸52,其两侧对称设置有两个第二铰接座53,第二挡料气缸52的输出端上固接有第二移动块54,第二移动块54的两端和对应第二铰接座53之间均活动连接有第二转动板55,两个第二转动板55上均活动连接有贯穿第二安装座51的第二延伸轴56,两个第二延伸轴56的底部固接有第二挡料板57,并且,第二安装座51的顶部对应两个第二延伸轴56还设置有第二直线轴承58。

39.具体的,第一挡料部件3和第二挡料部件5的工作原理为:当工件顺输送槽滑动的过程中,第一挡料气缸32的输出端处于伸出状态,且通过第一转动板35和第一延伸轴36驱

动第一挡料板37处于下降状态,对工件进行拦截,且此时,第二挡料气缸52的输出端处于收缩状态,且通过第二转动板55和第二延伸轴56带动第二挡料板57升起,以保证工件能够顺利的滚动,从而被第一挡料部件3进行拦截,当第一挡料部件3拦截到工件后,第二挡料气缸52的输出端伸出,通过第二转动板55和第二延伸轴56带动第二挡料板57下降,对第二排及第二排以后的工件进行拦截,并使得第一排的工件位于第一挡料部件3和第二挡料部件5之间,同时,第一挡料气缸32的输出端收缩,通过第一转动板35和第一延伸轴36带动第一挡料板37升起,松开对第一排工件的限制,使得其顺输送槽滚动至机床轨道内,以便后续推料气缸4对工件的推动,推料气缸4完成动作后,恢复到原位,此时,第一挡料气缸32的输出端伸出,通过第一转动板35和第一延伸轴36驱动第一挡料板37处于下降状态,同时,第二挡料气缸52的输出端收缩,通过第二转动板55和第二延伸轴56带动第二挡料板57升起,二者相互配合,以便后续的工件滚动,待后续工件被第一挡料部件3拦截后,重复上述步骤,即完成对工件的逐排输送。

40.本实用新型的工作原理及使用流程:本实用新型安装好过后:

41.将工件放置在输送轨道2的高位端处,受到重力的影响,工件会顺着输送轨道2上的输送槽向低位端滚动,第一挡料部件3起始会处于下降状态,同时,第二挡料部件5起始会处于升起状态,因此,当工件滚动时,第一排的工件会被第一挡料部件3拦截,进而,第二挡料部件5下降,对第一排工件后的工件进行拦截,同时,第一挡料部件3升起,松开对第一排工件的限制,此时,第一排工件会受到重力影响掉落到输送轨道2上设置的机床轨道内,接着,推料气缸4开始工作,将机床轨道内的工件推出,待完成此次步骤后,推料气缸4恢复原位,第一挡料部件3下降,同时,第二挡料部件5升起,释放下一排的工件,重复上述步骤,以达到对工件的同排释放。

42.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。