1.本发明涉及一种包装机输送机械,更具体的说,本发明涉及一种用于袋装食品或药品包装机的后序传送机械的计数输出设备,用于进行包装袋传送过程中的双通道计数功能,也暨将料袋从包装生产机械下料的频率及数量经过本系统的计数缓存输出后,可以按照所需数量及频率与后续输送设备的数量以及速度进行匹配、传递并输出。

背景技术:

2.食品包装生产线机械设备中,包装机的生产输出速度与后续的计数、装盒速度需要高度匹配,因此,针对不同产品的装盒(数量)规格,需要调整装盒机输入速度的频率,当包装机速度提高的同时,那么对于后续传送的计数以及输出速度也就提出了更高的要求,因而目前需要一种专门机构或装置将料袋的输送、计数、集合、直至按照装盒(数量)规格输送至装盒机这一过程进行整合,以达到准确连续的实施,使得传输机械获得精准高速的传输,用以提高设备的自动化程度。

技术实现要素:

3.针对上述现有技术,本发明提供一种用于包装机输送系统的双通道计数集合装置,该装置用于食品包装机械的后序输送机械中,在产品的传送过程中,通过计数后使用双通道交替工作,将传送带的自动计数与连续输送同时实现,为后序传输提供了精准的条件,更是为后序传输提速提供了较大的空间。

4.为了解决上述技术问题,本发明提出的一种用于包装机输送系统的双通道计数集合装置,包括连接架,所述连接架上设有竖直方向的支撑板,所述支撑板上设有a、b两列卡槽,a列有三个卡槽,b列有两个卡槽,a列和b列卡槽中的下两行分别平齐,上述五个卡槽内分别设有一个气缸连接板;每个气缸连接板在位于所述连接架外的一侧与一气缸的活塞杆相连,每个气缸分别记为:a列最上一行卡槽中气缸连接板上的气缸记为第一气缸,a列第二行卡槽中气缸连接板上的气缸记为第一a气缸,a列第三行卡槽中气缸连接板上的气缸记为第二a气缸,b列第一行卡槽中气缸连接板上的气缸记为第一b气缸,b列第二行卡槽中气缸连接板上的气缸记为第二b气缸;所述第一气缸的气缸连接板上设有上挡板结构,所述上挡板结构包括与所述第一气缸的气缸连接板固定的上挡板连接板,所述上挡板连接板上连接有中间上挡板和两侧的上挡板;所述第一a气缸的气缸连接板上设有上抽板a,所述第二a气缸的气缸连接板上设有下抽板a,所述第一b气缸的气缸连接板上设有上抽板b,所述第二b气缸的气缸连接板上设有下抽板b;所述支撑板上:在位于所述连接架内侧的中间自上而下的设有上中板和下中板,在位于所述上中板的两侧分别设有a侧上板和b侧上板,在位于所述下中板的两侧分别设有a侧下板和b侧下板;所述a侧上板和a侧下板与所述上中板和下中板之间形成通道a,所述b侧上板和b侧下板与所述上中板和下中板之间形成通道b;所述连接架固定在上游设备传送带的输出端,所述输出端与双通道计数集合装置的通道a的入口衔接,所述的双通道计数集合装置上在上游设备传送带传送过来的料袋的必经处通过计数

传感器支架安装有计数传感器;所有气缸和所述传感均连接至一控制器,所述控制器根据传感器的计数控制所有气缸的动作。

5.进一步讲,本发明所述的双通道计数集合装置,其中:

6.所述通道a侧面的a侧上板和a侧下板设有插槽,所述通道b侧面的b侧上板和b侧下板设有插槽,在插槽内插入亚克力板用于调整通道a和通道b进深方向的长度,以适配不同的料袋的袋长。

7.所述上中板位于通道a的一侧设有缓冲坡。

8.本发明所述的双通道计数集合装置,所述控制器根据传感器的计数控制所有气缸的动作,包括以下情形:

9.所述第一气缸的活塞杆处于伸出的状态,通道a上部处于开启状态,所述第一a气缸的活塞杆处于缩回状态,所述上抽板a处于闭合位置,料袋落入通道a上部,当传感器记录的进入数量为设置的计数数值时,所述第一气缸的活塞杆缩回,两侧的上挡板在第一气缸的气缸连接板的带动下向通道b的一侧移动,使得通道a关闭,料袋继续传送到通道b的上方并落入通道b,上抽板b处于闭合位置,料袋落入通道b上部,当进入数量为设置的计数数值时,第一气缸的活塞杆推出,两侧的上挡板在第一气缸的气缸连接板的带动下复位,使得通道a打开,料袋落入通道a的上部;如此往复,实现通道a和通道b的交替开启;

10.当上抽板a或上抽板b上存袋满足设置的计数数值时,所述上抽板a或上抽板b随着第一a气缸或第一b气缸b活塞推出的带动下,从通道a或通道b抽出,此时,第二a气缸或第二b气缸的活塞处于缩回状态,下抽板a或下抽板b随着第二a气缸或第二b气缸活塞缩回的带动下,插入至通道a或通道b,使得通道a或通道b处于封闭状态,此时,料袋下落,进入通道a或通道b的下部;此处为料袋缓存区;当后序传输设备的料槽达到通道a和通道b的下方时,下抽板a或下抽板b随着第二a气缸或第二b气缸的活塞推出的带动下,从通道a或通道b抽出,料袋下落至后续工序的料槽中;

11.上抽板a或上抽板b上的料袋落下,随即第一a气缸或第一b气缸的活塞缩回,使得上抽板a或上抽板b恢复原位,使得通道a或通道b再次回到上、下分隔的状态;下抽板a或下抽板b上的料袋落下,随即第二a气缸或第二b气缸的活塞缩回,使得下抽板a或下抽板b恢复原位,使得通道a或通道b的下部再次回到封闭状态,等待后续传输设备的料槽再次就位。

12.与现有技术相比,本发明的有益效果是:

13.由于在包装机输送系统的末端增加了本发明的双通道计数集合装置,其中,通道a和通道b可以在料袋的下落输出过程中分隔为上下两部分,上部用于按照设置的计数数量进行计数,下部空间用于将集合后的料袋暂存,以等待下游传输设备的料槽到位后输出,因此,使得上游设备和下游设备的传输速度的匹配更加灵活,结构设计更趋于简便,同时使上下游设备原始设定的输出数量的可选范围更加广泛,从而使得接收上游输送的料袋,然后进行计数、集合、暂存,最后将集合够数的带料输出至下游设备的过程实现准确连续的传输,上下游传输设备获得精确高速的传输,简化了设备的整体结构,同时提高了设备的自动化程度,使包装-装盒效率大幅度提高。

附图说明

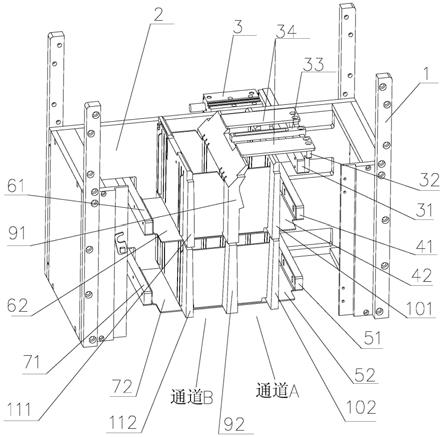

14.图1是本发明的双通道计数集合装置的结构示意图;

15.图2是图1所示的双通道计数集合装置结构的另一视角的示意图;

16.图3-1是图1所示的双通道计数集合装置与既有的上游设备输出传送带的连接示意图;

17.图3-2是图3-1中右侧方框范围的结构放大示意图;

18.图4是图3-1所述部分结构另一视角的示意图;

19.图5是在图4基础上拆去既有上游设备输出传送带后的结构示意图。

20.图中:

21.1-连接架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-支撑板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-第一气缸

22.31-气缸连接板

ꢀꢀꢀꢀꢀꢀꢀ

32-上挡板连接板

ꢀꢀꢀꢀꢀꢀꢀꢀ

33-中间上挡板

23.34-两侧上挡板

ꢀꢀꢀꢀꢀꢀꢀ

4-第一a气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41-第一a气缸的气缸连板

24.42-上抽板a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-第二a气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51-第二a气缸的气缸连板

25.52-下抽板a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-第一b气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61-第一b气缸的气缸连板

26.62-上抽板b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-第二b气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71-第二b气缸的气缸连板

27.72-下抽板b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-气缸座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91-上中板

28.92-下中板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101-a侧上板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102-a侧下板

29.111-b侧上板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112-b侧下板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-计数传感器支架

30.13-亚克力板

具体实施方式

31.下面结合附图及具体实施例对本做进一步的说明,但下述实施例绝非对本有任何限制。

32.如图1和图2所示,本发明提出的一种用于包装机输送系统的双通道计数集合装置,包括连接架1,所述连接架1上设有竖直方向的支撑板2。所述支撑板2上设有a、b两列卡槽,a列有三个卡槽,b列有两个卡槽,a列和b列卡槽中的下两行分别平齐,如图1所示,上述五个卡槽内分别设有一个气缸连接板。每个气缸连接板在位于所述连接架1外的一侧与一气缸的活塞杆相连,每个气缸分别记为:a列最上一行卡槽中气缸连接板上的气缸记为第一气缸3,a列第二行卡槽中气缸连接板上的气缸记为第一a气缸4,a列第三行卡槽中气缸连接板上的气缸记为第二a气缸5,b列第一行卡槽中气缸连接板上的气缸记为第一b气缸6,b列第二行卡槽中气缸连接板上的气缸记为第二b气缸7。

33.如图2所示,所述第一气缸3的气缸连接板31上设有上挡板结构,所述上挡板结构包括与所述第一气缸3的气缸连接板固定的上挡板连接板32,所述上挡板连接板32上连接有中间上挡板33和两侧的上挡板34;所述第一a气缸4的气缸连接板41上设有上抽板a 42,通过控制第一a气缸4的动作(即通过抽拉上抽板a 42)可以使通道a为一个整体的通道或是分隔成上下两部分;所述第二a气缸5的气缸连接板51上设有下抽板a 52,通过控制第二a气缸5的动作(即通过抽拉下抽板a 52)可以使得通道a的底部打开或封闭。所述第一b气缸6的气缸连接板61上设有上抽板b 62,通过控制第一b气缸6的动作(即通过抽拉上抽板b 62)可以使通道b为一个整体的通道或是分隔成上下两部分;所述第二b气缸7的气缸连接板71上设有下抽板b 72,通过控制第二b气缸7的动作(即通过抽拉下抽板b 72)可以使得通道b的底部打开或封闭。

34.如图2和图5所示,所述支撑板2上:在位于所述连接架1内侧的中间自上而下的设有上中板91和下中板92,在位于所述上中板91的两侧分别设有a侧上板101和b侧上板111,在位于所述下中板92的两侧分别设有a侧下板102和b侧下板112;所述a侧上板101和a侧下板102与所述上中板91和下中板92之间形成通道a,所述b侧上板111和b侧下板112与所述上中板91和下中板92之间形成通道b。

35.如图3-1、图3-2和图4所示,所述连接架1固定在上游设备传送带的输出端,所述输出端与双通道计数集合装置的通道a的入口衔接,所述的双通道计数集合装置上在上游设备传送带传送过来的料袋的必经处通过计数传感器支架12安装有计数传感器,所有气缸和所述传感均连接至一控制器,所述控制器根据传感器的计数控制所有气缸的动作。

36.本实施例中,设置的计数数量为10,即通道a或通道b中每集满10个(即设置的计数数值)料袋,就打开对应通道的下底板(抽板)将集合的料袋一次性的落入位于通道下面的后续传送设备的料槽中。沿由本发明双通道计数集合装置上游设备既有传送带传送的料袋按照均匀的速度传送至装置上方的入口处,如图4所示,料袋继而进入双通道计数集合装置。经该双通道计数集合装置计数输出后按照每10个料袋为一组传送输出到本双通道计数集合装置后续传送设备中。本实施例中,在料袋必经的通道a上侧板上101的外侧设置安装计数传感器支架12,在该支架上安装计数传感器。当包装好的料袋从既有传送带出口端(也暨本装置的入口处)进入,进入通道a时计数传感器开始计数,此时,所述第一气缸3的活塞杆处于伸出的状态,通道a上部处于开启状态,所述第一a气缸4的活塞杆处于缩回状态,所述上抽板a 42处于闭合位置,料袋落入通道a上部,当传感器记录的进入数量为10时,所述第一气缸3的活塞杆缩回,上挡板结构(包括中间上挡板33和两侧的上挡板34)在第一气缸3的气缸连接板32的带动下向通道b的一侧移动,使得通道a关闭,料袋继续传送到通道b的上方并落入通道b,上抽板b 62处于闭合位置,料袋落入通道b上部,当进入数量为10时,第一气缸3的活塞杆推出,上挡板结构(包括中间上挡板33和两侧的上挡板34)在第一气缸3的气缸连接板32的带动下复位,使得通道a打开,料袋落入通道a的上部;如此往复,实现通道a和通道b的交替开启。

37.当上抽板a 42或上抽板b 62上存袋满足10时,所述上抽板a 42或上抽板b 62随着第一a气缸4或第一b气缸b6活塞推出的带动下,从通道a或通道b抽出,此时,第二a气缸5或第二b气缸7的活塞处于缩回状态,下抽板a 52或下抽板b 72随着第二a气缸5或第二b气缸7活塞缩回的带动下,插入至通道a或通道b,使得通道a或通道b处于封闭状态,此时,料袋下落,进入通道a或通道b的下部;此处为料袋缓存区;当后序传输设备的料槽达到通道a和通道b的下方时,下抽板a 52或下抽板b 72随着第二a气缸5或第二b气缸7的活塞推出的带动下,从通道a或通道b抽出,料袋下落至后续工序的料槽中。

38.上抽板a 42或上抽板b 62上的料袋落下,随即第一a气缸4或第一b气缸6的活塞缩回,使得上抽板a 42或上抽板b 62恢复原位,使得通道a或通道b再次回到上、下分隔的状态;下抽板a 52或下抽板b 72上的料袋落下,随即第二a气缸5或第二b气缸7的活塞缩回,使得下抽板a 52或下抽板b 72恢复原位,使得通道a或通道b的下部再次回到封闭状态,等待后续传输设备的料槽再次就位。至此,为本发明双通道计数集合装置的一个输出动作的完整过程。

39.本发明中,在通道a和通道b两侧的板上开有通槽,将亚克力板13可以分别卡入通

槽,使得通道a或通道b适配不同的包装袋袋长要求,具体讲,在所述通道a侧面的a侧上板101和a侧下板102设有对正的几对插槽,所述通道b侧面的b侧上板111和b侧下板112设有对正的几对插槽,在对正的插槽内插入亚克力板13用于调整通道a和通道b的进深方向的长度(即料袋的长度方向),以适配不同的料袋的袋长。如图1和图5所示。

40.本发明中,所述上中板91位于通道a的一侧设有缓冲坡93,以免由于料袋落下的冲击力使得料袋落下过程中出现倾斜,起到扶正的作用。

41.需要注意的是,本发明中各气缸的动作次序与间隔,均在既有输出传送带连续输出和后续传输设备按频率输入的条件下进行。整个机构运动的节点控制皆由上序既有传送带的plc控制系统进行控制。其间的维护及调试,均可通过电器控制系统的设置在程序操作面板上进行。此部分属于电器元件等连接控制过程,在本发明机构所叙述的内容中就不再予以赘述。

42.尽管上面结合附图对本进行了描述,但是本并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本的启示下,在不脱离本宗旨的情况下,还可以做出很多变形,这些均属于本的保护之内。