1.本实用新型属于自动装车的技术领域,具体而言,涉及一种液压控制自动装车机。

背景技术:

2.现在市场上采用的袋装物装车机的各个动作时靠各自复杂的机械结构和伺服电机来实现的,例如,输送机的升降需要机械和一台伺服电机,左右旋转也需要机械和一台伺服电机,而装车头也需要机械和伺服电机来实现升降与左右旋转,它们之间不同实现机械或者动力源的共同使用,势必会使用多种机械结构或者多个动力源,这样的造价成本会很高,其次,由于使用的动力源比较多,所以出现故障的几率也会增多,维修次数为增多,保养成本会提高,而且伺服电机电器复杂,维修起来会更加困难;其次,现有市场上的装车机控制装车头转动的方式比较复杂,利用各种传感器和电子元件,容易损坏,且成本过高;再者,现有自动装车机不具备中轴线调整功能,当车辆进入到自动装车机下方时,车辆的车斗的中轴线很可能不与装车头的中轴线上下对齐,这样装车头便不能在车斗的中心位置开始装货,而且由于车辆比较大,所以移动车辆很麻烦。

技术实现要素:

3.本实用新型提出了一种新的液压控制自动装车机,要解决的技术问题是现有袋装物装车机使用过多动力源,损坏后维修困难、车辆中轴线不与装车头对齐以及成本过高的问题。

4.有鉴于此,本实用新型提出了一种新的液压控制自动装车机,用于向货车装载货物,包括装车头、行走输送机、设置在所述装车头与所述行走输送机之间的第一输送机、设置在所述装车头与所述第一输送机之间的第一控制结构、设置在所述第一输送机与所述行走输送机之间的第二控制结构以及设置在所述第一控制结构与所述行走输送机之间的旋转机构;

5.所述第二控制结构控制所述第一输送机上下旋转以及左右旋转,所述第一输送机通过所述旋转机构、所述第一控制结构控制所述装车头上下旋转以及左右旋转,所述装车头的转动方向与所述第一输送机的转动方向相反。

6.在上述技术方案中,可选地,所述第二控制结构包括第二中心轴、套接在所述第二中心轴外壁的第二外壁、两个安装在所述行走输送机下方的左右旋转油缸以及安装在所述第一输送机下方的上下旋转油缸,所述第二中心轴与所述行走输送机的端部固定设置,所述第二外壁与所述第一输送机端部转动设置,两个所述左右旋转油缸分布在所述第二中心轴的左右两侧,所述左右旋转油缸的输出端与所述第二外壁靠近所述行走输送机的侧面固定连接,所述上下旋转油缸的输出端与所述第一输送机的底部固定连接。

7.在上述技术方案中,可选地,所述第一控制结构包括第一中心轴以及套接在所述第一中心轴外壁的第一外壁,所述第一中心轴与所述第一输送机的端部转动连接,所述第二外壁与所述装车头固定连接。

8.在上述技术方案中,可选地,所述旋转机构包括两个设置在所述行走输送机两侧的止推板、两个设置在所述第一输送机两侧的左右连杆以及设置在所述第一输送机底部的上下连杆,所述左右连杆包括第二左右杆、与所述行走输送机侧面转动连接的第一左右杆以及与所述第一外壁固定连接的第三左右杆,所述第二左右杆一端与所述第一左右杆端部转动连接,另一端与所述第三左右杆端部转动连接,所述第一左右杆与所述止推板朝向所述第一输送机的侧面抵接;

9.所述上下连杆包括第二上下杆、与所述行走输送机底部固定连接的第一上下杆以及第三上下杆,所述第三上下杆与所述装车头的转轴外壁固定连接,所述第二上下杆一端与所述第一上下杆端部转动连接,另一端与所述第三上下杆端部转动连接,所述第一上下杆与所述止推板朝向所述第一输送机的侧面抵接。

10.在上述技术方案中,可选地,所述旋转机构包括两个固定设置在所述第一输送机底部的左右随动油缸以及固定设置在所述装车头底部上下随动油缸,两个所述左右随动油缸分布在所述第一中心轴的左右两侧,所述左右随动油缸的输出端与所述第一外壁靠近所述第一输送机的侧面固定连接,所述上下随动油缸的输出端与所述装车头底部固定连接;

11.所述上下随动油缸的油压管路与所述上下旋转油缸的油压管路连通,在所述第一输送机的同一侧,所述左右旋转油缸的油压管路与所述左右随动油缸的油压管路连通。

12.在上述技术方案中,可选地,还包括轨道,所述行走输送机安装在所述轨道上,所述轨道沿所述行走输送机的长度方向设置,所述行走输送机与所述轨道之间设置有滑轮。

13.在上述技术方案中,可选地,设置在所述轨道下方的安装平台以及至少两个安装在所述安装平台上的调整油缸,所述安装平台上表面开设有导向槽,所述导向槽沿所述行走输送机的宽度方向设置,所述轨道前部与所述导向槽之间设置有万向轮,所述轨道后部与所述安装平台之间设置有所述万向轮所述万向轮与所述安装平台抵接,所述调整油缸分布在所述轨道两侧,所述调整油缸的输出端与所述轨道抵接。

14.与现有技术相比,本实用新型的优点在于:

15.1、将装车头的动力源与第一输送机的动力源共用,并且由液压控制,连接简单且耐用,动力源比较少,降低故障概率并且维修起来简单。

16.2、在第一输送机上下旋转或者左右旋转时,通过旋转机构能够带动装车头的上下旋转或者左右旋转,并且装车头的旋转方向与第一输送机的旋转方向相反,便于装车头能够始终与货车车斗平行,并且装车头的端部始终与车头的外立面垂直,这样在货物经过装车头掉落在车斗内时,可以使货物码放整齐。

17.3、旋转机构可以为两种不同的结构,当旋转机构由左右连杆和上下连杆构成时,由于左右连杆与上下连杆的构成比较简单,所以维修方便,并且不易损坏,当旋转机构由左右随动油缸与上下随动油缸构成时,由于左右随动油缸与上下随动油缸的结构相比于连杆机构更简单,且移动方便,可以针对不同的现场情况使用不同的旋转机构,利用机械结构的旋转机构可以降低成本。

18.4、通过设置轨道与安装平台,可以改变行走输送机的的位置,即改变装车头的位置,所以当车辆移动至装车头下方,车斗的中轴线与行走输送机的中轴线不平行时,即车斗与装车头左右不齐的情况下可以通过调整油缸推动行走输送机在导向槽上滑动,从而调整装车头的左右位置,或者通过转动轨道,使轨道后部的万向轮在安装平台上移动,使导轨以

导向槽内的万向轮为轴转动,即行走输送机可以以导向槽内的万向轮为轴转动,最终使行走输送机的中轴线与车斗的中轴线对齐,从而更好的装货,并且可以通过轨道下方的万向轮在安装平台上移动来改变装车头相对于车斗的前后位置。

附图说明

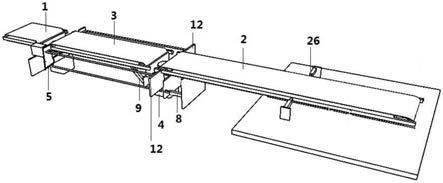

19.图1示出了本实用新型的第一实施例的第一视角结构示意图;

20.图2示出了本实用新型的第一实施例的第二视角结构示意图;

21.图3示出了本实用新型的装车头与第一控制结构连接结构示意图;

22.图4示出了本实用新型的第一输送机、行走输送机与第二控制结构连接结构示意图;

23.图5示出了本实用新型的行走输送机分别与第一控制结构、第二控制结构连接结构示意图;

24.图6示出了本实用新型的第二实施例的第一视角结构示意图;

25.图7示出了本实用新型的第二实施例的第二视角结构示意图;

26.图8示出了本实用新型的第三实施例的结构示意图;

27.图9示出了本实用新型的上下连杆与左右连杆的结构示意图;。

28.图中:1、装车头;2、行走输送机;3、第一输送机;4、第一控制结构;5、第二控制结构;6、第二中心轴;7、第二外壁;8、左右旋转油缸;9、上下旋转油缸;10、第一中心轴;11、第一外壁;12、止推板;13、左右连杆;14、上下连杆;15、第二左右杆;16、第一左右杆;17、第三左右杆;18、第二上下杆;19、第一上下杆;20、第三上下杆;21、左右随动油缸;22、上下随动油缸;23、轨道;24、滑轮;25、安装平台;26、调整油缸;27、万向轮;28、导向槽。

具体实施方式

29.下面结合附图及具体实施例来对本实用新型作进一步阐述。在此需要说明的是,对于这些实施例方式的说明虽然是用于帮助理解本实用新型,但并不构成对本实用新型的限定。本文公开的特定结构和功能细节仅用于描述本实用新型的示例实施例。然而,可用很多备选的形式来体现本实用新型,并且不应当理解为本实用新型限制在本文阐述的实施例中。

30.下面参照附图1至图9进行描述。

31.实施例ⅰ:

32.一种液压控制自动装车机,用于向货车装载货物,包括装车头1、行走输送机2、设置在所述装车头1与所述行走输送机2之间的第一输送机3、设置在所述装车头1与所述第一输送机3之间的第一控制结构4、设置在所述第一输送机3与所述行走输送机2之间的第二控制结构5以及设置在所述第一控制结构4与所述行走输送机2之间的旋转机构;

33.所述第二控制结构5控制所述第一输送机3上下旋转以及左右旋转,所述第一输送机3通过所述旋转机构、所述第一控制结构4控制所述装车头1上下旋转以及左右旋转,所述装车头1的转动方向与所述第一输送机3的转动方向相反。

34.进一步地,所述第二控制结构5包括第二中心轴6、套接在所述第二中心轴6外壁的第二外壁7、两个安装在所述行走输送机2下方的左右旋转油缸8以及安装在所述第一输送

机3下方的上下旋转油缸9,所述第二中心轴6与所述行走输送机2的端部固定设置,所述第二外壁7与所述第一输送机3端部转动设置,两个所述左右旋转油缸8分布在所述第二中心轴6的左右两侧,所述左右旋转油缸8的输出端与所述第二外壁7靠近所述行走输送机2的侧面固定连接,所述上下旋转油缸9的输出端与所述第一输送机3的底部固定连接;

35.所述第一控制结构4包括第一中心轴10以及套接在所述第一中心轴10外壁的第一外壁11,所述第一中心轴10与所述第一输送机10的端部转动连接,所述第二外壁7与所述装车头1固定连接。

36.可选地,所述旋转机构包括两个设置在所述行走输送机2两侧的止推板12、两个设置在所述第一输送机3两侧的左右连杆13以及设置在所述第一输送机3底部的上下连杆14,所述左右连杆13包括第二左右杆15、与所述行走输送机2侧面转动连接的第一左右杆16以及与所述第一外壁11固定连接的第三左右杆17,所述第二左右杆15一端与所述第一左右杆16端部转动连接,另一端与所述第三左右杆17端部转动连接,所述第一左右杆16与所述止推板12朝向所述第一输送机3的侧面抵接;

37.所述上下连杆14包括第二上下杆18、与所述行走输送机2底部固定连接的第一上下杆19以及第三上下杆20,所述第三上下杆20与所述装车头1的转轴外壁固定连接,所述第二上下杆18一端与所述第一上下杆19端部转动连接,另一端与所述第三上下杆20端部转动连接,所述第一上下杆19与所述止推板12朝向所述第一输送机3的侧面抵接。

38.本实用新型安装在仓库门口上方的位置(可以采用龙门吊的方式将本实用新型吊起或者其它常规方式),将货车开到仓库门口,当车斗对到装车头1的下方,将袋装货物放在行走输送机2上,行走输送机2将货物运输到第一输送机3上,第一输送机3再将货物运输到装车头1上,货物会在装车头1上自然落下,这样便可以将货物码放在车斗上。

39.当需要向左移动装车头1时,启动第一输送机3右方的左右旋转油缸8,右方的左右旋转油缸8会推动第二控制机构的第二外壁7的右方,由于第二外壁7与第一输送机3连接,所以第二外壁7会带动第一输送机3向左移动,又由于第一输送机3与装车头1通过第一控制机构连接,所以第一输送机3会带动装车头1向左移动,而在装车头1向左移动的情况下,由于旋转机构的作用,第一输送机3左侧的止推板12会抵挡左侧的左右两杆上的第一左右杆16跟随第一输送机3移动的这个动作,并且由于左侧的止推板12阻止左侧的左右连杆13的移动,而第一输送机3已经向左转动了,所以在第一输送机3向左转动时,左侧的止推板12会施加给第一左右杆16一个力量,并且通过第二左右杆15传输到第三左右杆17上,最终第三左右杆17会推动第一控制机构的第一外壁11的左侧,由第一外壁11带动装车头1自身向右旋转,使装车头1的端部始终与车棚的外立面垂直,能够整齐码放货物。

40.当需要向右移动装车头1时,操作原理与上述相反,并且同样可以整齐码放货物。

41.当需要向下移动装车头1时,启动上下旋转油缸9,上下旋转油缸9带动第一输送机3向下转动,由于第一输送机3与装车头1通过第一控制机构连接,所以当第一输送机3向下转动时,装车头1会跟随第一输送机3向下移动,并且在第一输送机3向下转动时,止推板12会挡住下方的第一上下杆19,止推板12施加给第一上下杆19一个力量,并通过第二上下杆18传输到第三上下杆20上,由于第三上下杆20与装车头1的转轴连接,所以第三上下杆20会推动装车头1的转轴向上转动,始终保持装车头1与车斗底面平行,便于整齐码放货物。

42.当需要向上移动装车头1时,操作原理与上述相反,并且同样可以整齐码放货物。

43.实施例ⅱ:

44.一种液压控制自动装车机,用于向货车装载货物,其特征在于,包括装车头1、行走输送机2、设置在所述装车头1与所述行走输送机2之间的第一输送机3、设置在所述装车头1与所述第一输送机3之间的第一控制结构4、设置在所述第一输送机3与所述行走输送机2之间的第二控制结构5以及设置在所述第一控制结构4与所述行走输送机2之间的旋转机构;

45.所述第二控制结构5控制所述第一输送机3上下旋转以及左右旋转,所述第一输送机3通过所述旋转机构、所述第一控制结构4控制所述装车头1上下旋转以及左右旋转,所述装车头1的转动方向与所述第一输送机3的转动方向相反。

46.进一步地,所述第二控制结构5包括第二中心轴6、套接在所述第二中心轴6外壁的第二外壁7、两个安装在所述行走输送机2下方的左右旋转油缸8以及安装在所述第一输送机3下方的上下旋转油缸9,所述第二中心轴6与所述行走输送机2的端部固定设置,所述第二外壁7与所述第一输送机3端部转动设置,两个所述左右旋转油缸8分布在所述第二中心轴6的左右两侧,所述左右旋转油缸8的输出端与所述第二外壁7靠近所述行走输送机2的侧面固定连接,所述上下旋转油缸9的输出端与所述第一输送机3的底部固定连接;

47.所述第一控制结构4包括第一中心轴10以及套接在所述第一中心轴10外壁的第一外壁11,所述第一中心轴10与所述第一输送机10的端部转动连接,所述第二外壁7与所述装车头1固定连接。

48.可选地,所述旋转机构包括两个固定设置在所述第一输送机3底部的左右随动油缸21以及固定设置在所述装车头1底部上下随动油缸22,两个所述左右随动油缸21分布在所述第一中心轴10的左右两侧,所述左右随动油缸21的输出端与所述第一外壁11靠近所述第一输送机3的侧面固定连接,所述上下随动油缸22的输出端与所述装车头1底部固定连接;

49.所述上下随动油缸22的油压管路与所述上下旋转油缸9的油压管路连通,在所述第一输送机3的同一侧,所述左右旋转油缸8的油压管路与所述左右随动油缸21的油压管路连通。

50.当需要向左移动装车头1时,启动第一输送机3两侧的左右旋转油缸8,右侧的左右旋转油缸8的输出端伸长推动第二外壁7的右方,使第一输送机3向左转动,装车头1会跟随第一输送机3向左移动,由于第一输送机3同侧的左右旋转油缸8与左右随动油缸21的油压管路连通,所以当右侧的左右旋转油缸8的输出端伸长时,右侧的左右旋转油缸8内部会抽取右侧的左右随动油缸21内部的油,使右侧的左右随动油缸21油压减小,右侧的左右随动油缸21的输出端会缩短,右侧的左右随动油缸21往回拉动第一外壁11的右方,装车头1自身会向右转动,使装车头1的端部始终保持与车棚外立面垂直,便于整齐码放货物,第一输送机3右侧的左右旋转油缸8的输出端伸长时,左侧的左右旋转油缸8的输出端会缩短,辅助右侧的左右旋转油缸8推动第二外壁7,左侧的左右随动油缸21会辅助右侧的左右随动油缸21拉动第一外壁11。

51.当需要向右移动装车头1时,操作原理与上述相反,并且能够便于码放货物。

52.当需要向下移动装车头1时,启动第一输送机3下方的上下旋转油缸9,上下旋转油缸9的输出端会缩短,带动第一输送机3向下转动,装车头1会跟随第一输送机3向下移动,由于上下旋转油缸9与上下随动油缸22的油压管路连通,当上下旋转油缸9的输出端缩短时,

上下随动油缸22的输出端会伸长,所以当装车头1跟随第一输送机3向下移动时,装车头1自身会向上转动,可以使装车头1始终与车斗底面平行,便于码放货物。

53.当需要向上移动装车头1时,操作原理与上述相反,并且能够便于码放货物。

54.实施例ⅲ:

55.本实施例的技术方案与实施例ⅰ或者实施例ⅱ的技术方案不同之处为:还包括轨道23,所述行走输送机2安装在所述轨道23上,所述轨道23沿所述行走输送机2的长度方向设置,所述行走输送机2与所述轨道23之间设置有滑轮24;

56.进一步地,还包括设置在所述轨道23下方的安装平台25以及至少两个安装在所述安装平台25上的调整油缸26,所述安装平台25上表面开设有导向槽28,所述导向槽28沿所述行走输送机2的宽度方向设置,所述轨道23前部与所述导向槽28之间设置有万向轮27,所述轨道23后部与所述安装平台25之间设置有所述万向轮27所述万向轮27与所述安装平台25抵接,所述调整油缸26分布在所述轨道23两侧,所述调整油缸26的输出端与所述轨道23抵接。

57.进一步地,所述轨道23前部与所述导向槽28之间的万向轮27数量为一个,所述轨道23后部与所述安装平台25之间的所述万向轮27至少为一个。

58.在货车开入仓库门口后,由于货车比较大,所以不便于移动货车,可以通过滑轮24在轨道23上滑动,使装车头1可以在车头的长度方向上移动,便于从车头到车尾码放货物,可以通过轨道23下方的万向轮27在导向槽28内左右移动,使行走输送机2在安装平台25上左右移动,使装车头1可以在车头的宽度方向上移动,可以使行走输送机2的中轴线与车斗的中轴线初步对齐,然后,以轨道23前部的万向轮27为轴转动轨道23的后部,轨道23后部的万向轮27在安装平台25上移动,从而使轨道23带动行走输送机2转动,从而使行走输送机2的中轴线对准车斗的中轴线。

59.需要特别说明的是,本实用新型自身需要配重(可以在行走输送机2上增加配重),可以使本实用新型放置在安装平台25上,不会掉落;控制行走输送机2前后移动可以依靠常规技术,比如,电动推杆或油缸等技术手段,装车头1、行走输送机2以及第一输送机3自身的皮带转动可以依靠电机带动转动。

60.最后应说明的是,上述具体实施方式不应理解成对本实用新型的保护范围的限制,本实用新型的保护范围应当以权利要求书中界定的为准,并且说明书可以用于解释权利要求书。