1.本实用新型涉及一种能够自动收集粉尘的料仓,还涉及一种干法脱硫系统。

背景技术:

2.生产过程中,很多物料需要储仓暂时或长期储存,储仓形式多种多样,储仓的储仓物料也存在很多种类。在仓体存入物料(上料)或者卸出物料(卸料)过程中,绝大部分存在逸尘的现象。现有技术主要依靠针对逸尘点增加单点除尘系统,以减少粉尘外溢或清除已经逸出的粉尘,从而达到环保标准,改善生产环境。

3.但是,这类方式对于生产、建设本身是存在影响的。设备设施增加,将直接造成建设过程中投资、占地的增加,生产过程中检修维护量增加,系统故障点的增加。收集后的粉尘也存在直接被当做废弃物遗弃的浪费。

技术实现要素:

4.为了解决料仓内的除尘问题,本实用新型提供了一种能够自动收集粉尘的料仓和干法脱硫系统,该能够自动收集粉尘的料仓内可以建立恒定的负压环境,彻底解决储仓在储存、卸出物料过程中逸尘的现象,并且粉尘物料也能够进一步得到利用。干法脱硫系统更加简单、可靠,能够有效减少投资、占地,并减轻检修、维护的工作量。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种能够自动收集粉尘的料仓,包括仓体和粉尘收集系统,粉尘收集系统含有粉尘测量仪、控制单元和粉尘排出管道,粉尘测量仪能够测量仓体内的粉尘浓度,粉尘排出管道的入口端与仓体连接,粉尘排出管道上设有调节阀,控制单元能够根据粉尘测量仪测量到的所述粉尘浓度控制调节阀的开度。

7.仓体的上部设有上料口,粉尘测量仪位于上料口的周围。

8.仓体内还设有第一压力表,第一压力表能够测量仓体内的气压,第一压力表与控制单元连接。

9.第一压力表位于上料口的周围。

10.沿粉尘排出管道的入口端向粉尘排出管道的出口端的方向,粉尘排出管道含有依次设置的第一竖直段、第一水平段、第二竖直段和第二水平段,第一竖直段的下端与仓体的顶部连接。

11.调节阀位于第一竖直段上。

12.第二水平段上设有第二压力表,第二压力表与控制单元连接。

13.粉尘排出管道的出口端与负压源连接。

14.粉尘排出管道的入口端与仓体的无物料堆积区域相对应。

15.一种干法脱硫系统,含有排烟管道和除尘装置,排烟管道的出口端与除尘装置的入口端连接,所述干法脱硫系统还含有上述的能够自动收集粉尘的料仓,仓体内含有脱硫剂,粉尘排出管道的出口端与排烟管道连接。

16.本实用新型的有益效果是:

17.1、负压的料仓内环境稳定,可以有效防止仓内粉尘外逸,可以实现100%无逸尘。

18.2、粉尘收集系统的构造简单,造价低廉,无单独占地要求。

19.3、粉尘收集系统中没有设备需要大范围检修、维护,日常巡检就可以满足要求。

20.4、粉尘收集系统中设备少,连续运行可靠性极高。

附图说明

21.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

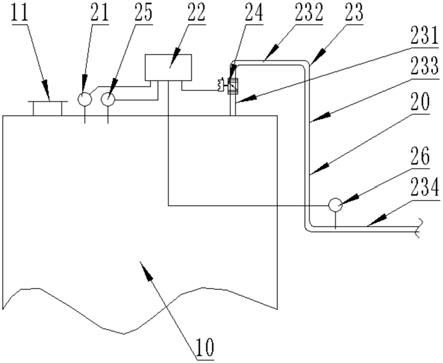

22.图1是本实用新型所述能够自动收集粉尘的料仓的示意图。

23.图2是干法脱硫系统的示意图。

24.10、仓体;20、粉尘收集系统;30、干法脱硫系统;

25.11、上料口;

26.21、粉尘测量仪;22、控制单元;23、粉尘排出管道;24、调节阀;25、第一压力表;26、第二压力表;

27.31、排烟管道;32、除尘装置;33、反应装置;34、风机;

28.231、第一竖直段;232、第一水平段;233、第二竖直段;234、第二水平段。

具体实施方式

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

30.一种能够自动收集粉尘的料仓,包括仓体10和粉尘收集系统20,粉尘收集系统20含有粉尘测量仪21、控制单元22和粉尘排出管道23,粉尘测量仪21能够测量仓体10内的粉尘浓度,粉尘排出管道23的入口端与仓体10连接,粉尘排出管道23上设有调节阀24,控制单元22能够根据粉尘测量仪21测量到的所述粉尘浓度控制调节阀24的开度,如图1所示。

31.粉尘排出管道23的出口端与负压源(负压源的负压p要求为-200pa≥p≥-2000pa)连接,粉尘测量仪21能够将测量到的粉尘浓度值发送给控制单元22(plc),粉尘排出管道23能够自动抽取收集仓体10内的粉尘,使仓体10内建立恒定的负压环境,实现逸尘的自动捕捉收集,彻底解决储仓在储存、卸出物料过程中逸尘的现象,并且粉尘物料也能够进一步得到利用。

32.在本实施例中,仓体10的上部设有上料口11,仓体10的下部设有卸料口,粉尘测量仪21位于上料口11的周围。通常上料口11在上料时粉尘浓度较大,粉尘测量仪21设置于上料口11的周围有利于检测和控制粉尘浓度。

33.在本实施例中,粉尘收集系统20还含有第一压力表25和第二压力表26,第一压力表25位于仓体10内,第一压力表25位于上料口11的周围,第一压力表25能够测量仓体10内的气压,第一压力表25与控制单元22连接,第一压力表25可以将检测到的压力值发送给控制单元22。

34.在本实施例中,沿粉尘排出管道23的入口端向粉尘排出管道23的出口端的方向,粉尘排出管道23含有依次设置的第一竖直段231、第一水平段232、第二竖直段233和第二水

平段234,第一竖直段231的下端与仓体10的顶部连接。

35.调节阀24位于第一竖直段231上,第二压力表26位于第二水平段234上,第二压力表26与控制单元22连接。第二压力表26用于测量粉尘排出管道23内气体压力,第二压力表26可以将检测到的压力值发送给控制单元22。

36.调节阀24为电动蝶阀,控制单元22可以控制调节阀24的开关和开度,从而起到自动开关、自动调节阀门开度的作用,用以调节粉尘排出管道23的通流面积,控制负压仓环境压力,避免压力不足产生逸尘,压力过大管道吸入物料。

37.在本实施例中,粉尘排出管道23的入口端可以与仓体10的顶部连接,或粉尘排出管道23的入口端也可以与者仓体10的无物料堆积区域相对应。确保管道不被仓体内物料堵塞,且管道在建立负压仓环境过程中,不会直接将物料吸入管道内部。

38.一种干法脱硫系统,含有排烟管道31和除尘装置32,排烟管道31的出口端与除尘装置32的入口端连接,所述干法脱硫系统30还含有上述的能够自动收集粉尘的料仓,仓体10内含有脱硫剂,粉尘排出管道23的出口端与排烟管道31连接,如图2所示。

39.所述干法脱硫系统30还含有反应装置33和风机34,排烟管道31的入口端与反应装置33的出口端连接,除尘装置32的出口端与风机34连接,仓体10可以向反应装置33内供应脱硫剂,烟气和脱硫剂进入反应装置33内反应脱硫,风机34能够使排烟管道31内产生负压,使烟气从反应装置33经过排烟管道31进入除尘装置32。

40.上述的能够自动收集粉尘的料仓的粉尘收集系统20的粉尘排出管道23的出口端与排烟管道31连接,可以利用现有干法脱硫系统的风机34和除尘装置32,无需额外设置的风机和除尘装置,粉尘收集系统20简单、可靠,能够有效减少投资、占地,并减轻检修、维护工作量。粉尘收集系统20收集的粉尘进入排烟管道31与烟气反应脱硫,使物料能够进一步得到利用。

41.下面以纳基干法脱硫为例介绍所述能够自动收集粉尘的料仓和干法脱硫系统(可以称为纳基干法脱硫系统)的工作过程。

42.仓体10内承装纳基脱硫剂,仓体10上料(或卸料),仓体10内压力波动,使得仓体10内物料小颗粒漂浮,产生仓内扬尘。此时,系统粉尘测量仪21测量到粉尘数据并发送给控制单元22,当数据大于10mg/nm3情况下,控制单元22控制调节阀24打开,通过粉尘排出管道23抽吸仓体10的气体和粉尘颗粒,并通过仓体10上安装的第一压力表25反馈压力数据,控制单元22调整调节阀24的开度,使仓体10内部形成稳定的负压仓环境,这样仓体10内漂浮的小颗粒不会溢出仓体10,产生逸尘现象。

43.粉尘收集系统20启动后,粉尘测量仪21实时测量粉尘浓度数据,当粉尘浓度数据小于2mg/nm3时,控制单元22关闭调节阀24,粉尘收集系统20停止工作。当粉尘排出管道23上安装的第二压力表26与仓体10上安装的第一压力表25差值超过设定值(经过计算确认具体数值),粉尘收集系统20报警,控制单元22显示“负压仓粉尘收集系统”堵塞,需要检查维护。

44.粉尘上料过程中逸尘严重,每次上料:上料口11打开-开始上料-粉尘测量仪21检测粉尘含量超标-粉尘收集系统20启动-控制单元22控制调节阀24的开度控制仓体10内负压稳定-上料停止-粉尘测量仪21检查粉尘含量合格-粉尘收集系统20停止工作。

45.系统间歇工作,仓体10具有较好的密封性,与负压源连接的粉尘排出管道23具有

良好的抽吸能力,仓体10内形成稳定的负压仓环境,仓体10上部内的纳基脱硫剂粉末颗粒由粉尘收集系统20的粉尘排出管道23排入至除尘装置32内,该纳基脱硫剂粉末颗粒粉进入除尘器内除尘装置32内仍然参与烟气脱硫反应,后被除尘装置32脱除,达到排放合格标准,从而实现了仓体10内粉尘颗粒的充分利用。

46.以上所述,仅为本实用新型的具体实施例,不能以其限定实用新型实施的范围,所以其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本实用新型中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。